- •1. Назначение и типы фонтанной арматуры. Монтаж, демонтаж и эксплуатация.

- •2. Ремонт фонтанной арматуры. Устройство для замены запорной арматуры.

- •6.Типы трубопроводов. Их прокладка и монтаж.

- •6.Типы трубопроводов. Их прокладка и монтаж.

- •Оборудование для транспортирования продукции скважин.

- •7. Эксплуатация и ремонт трубопроводов.

- •8.Штанговая и насосная установки – состав, эксплуатация и ремонт.

- •9. Центробежные насосы – устройство, эксплуатация и ремонт.

- •10.Поршневые насосы

- •Принцип действия

- •Классификация поршневых насосов

- •Детали и принадлежности поршневых насосов

- •Подача поршневого насоса

- •Работа, мощность и кпд поршневого насоса

- •Роторные насосы

- •Общие сведения.

- •Коловратные насосы

- •Шиберные насосы

- •Поршеньковые насосы

- •Выбор и применение насосов

- •11. Сепараторы и подогреватели нефти и газа – назначение, типы, эксплуатация и ремонт.

- •Оборудование для отделения жидкости от газа

- •12. Резервуары – назначение, типы. Коррозия резервуаров.

- •13. Ремонт и монтаж резервуаров.

- •Ремонт резервуаров.

- •Монтаж оборудования для сбора и хранения нефти.

8.Штанговая и насосная установки – состав, эксплуатация и ремонт.

Планово-предупредительная система технического обслуживания и ремонта станков-качалок включает в себя периодические осмотры, периодическое обслуживание и ремонт (текущий и капитальный).

Периодические осмотры должны проводиться ежедневно, техническое обслуживание – через 720 часов работы, текущий ремонт – через 2160 часов, капитальный ремонт – через 44 тысячи часов работы.

Периодический ремонт предусматривает:

Надзор за правильной эксплуатацией станка-качалки.

Наблюдение за исправной работой всех узлов.

Надзор за состоянием и натяжением ремней.

Подтягивание ослабленных креплений сальников и др.

Техническое обслуживание включает:

Комплект работ, обеспечивающий исправность станка-качалки при его эксплуатации.

Смазку, согласно карте смазки.

Проверку креплений деталей.

Регулировку отдельных узлов.

Техническое обслуживание проводит бригада слесарей, оснащенная инструментом и специальными приспособлениями. Ремонт станков-качалок производится в целях восстановления их работоспособности, нарушенной в процессе эксплуатации вследствие износа, деформации деталей, нарушения посадок и так далее.

При текущем ремонте выполняют:

Частичную разборку станка-качалки.

Проверку состояния, замену канатной подвески, головки балансира, серьги, кривошипов, шатунов, тормозного шкива и ленты, подшипников, втулок и пальцев, осей при наличии износа, трещин, погнутостей и отколов.

Проверку состояния, замену изношенных ремней и регулировку их натяжения.

Контроль состояния рамы, ремонт лестниц и ограждений.

Проверку и регулировку соосности соединений кривошипов с шатунами.

Уравновешивание станка-качалки.

Проверку фиксатора головки, замену крепежных стопорных деталей при наличии износа, вмятин и других повреждений.

Смену смазки в соответствие с картой смазки.

Сборку и регулировку станка-качалки.

Окраску (по мере необходимости).

Для ускорения ремонта станков-качалок на промыслах широко применяют метод узлового ремонта.

Для технического обслуживания и ремонта станков-качалок используют агрегат наземного ремонта АНР-1, который имеет грузоподъемный механизм, отопительно-вентеляционную установку, пневмоинструмент, верстак, компрессор, насос густой смазки, маслораздаточный бак и другое оборудование на шасси автомобиля с прицепным сварочным агрегатом.

Рассмотрим описание ремонтных работ основных узлов станка-качалки.

Балансир и опора балансира.

Тело балансира может быть изогнуто в результате перегрузки, что требует его демонтажа, разборки и правки. В случае повышенного радиального люфта подшипники качения необходимо заменить, а изношенные посадочные поверхности оси восстановить наплавкой. При текущем обслуживании следует проверить затяжку болтов корпусов подшипников, крепление балансира к оси и узла подвески траверсы к балансиру.

Узел подвески траверсы к балансиру.

Технические обслуживания этого узла заключается в подтяжке резьбовых соединений, креплений кронштейнов к траверсе, болтовых соединений корпуса подшипника и грузов на балансире. Изношенные подшипники качения заменяют, а корпус и ось подшипника бракуют или восстанавливают. Трещины в сварных швах траверсы заваривают.

Узел шатуна и кривошипа.

При техническом обслуживании этого узла кривошипы устанавливают наклонно к горизонтальной линии. После этого проверяют крепления грузов к кривошипам, затяжку резьбовых соединений у кривошипов и шатунов, люфт пальцев, крепление корпусов подшипников к шатунам, крепление крышек к корпусам подшипников и, в случае необходимости, эти соединения подтягивают. При увеличенных люфтах изношенные втулки выпрессовывают и заменяют новыми. При проворачивании пальца в корпусном отверстии кривошипа узел подлежит разборке с последующей заменой изношенных деталей. Смятые стенки шпоночных пазов на валу и в кривошипе запиливают для получения правильной геометрической формы. По размерам шпоночных пазов изготавливают ступенчатую шпонку. Сильно изношенные шпоночные пазы заваривают и продалбливают новые.

Узел подвески полированного штока.

Ремонтируют заменой изношенных деталей, а при необходимости и самого штока.

Клиноременная передача.

При техническом обслуживании клиноременной

передачи проверяют крепление шкивов

на валу электродвигателя и редуктора,

состояние и натяжение ремней. Рабочие

поверхности ремней должны быть гладкими,

без складок, трещин, торчащих нитей,

срывов резины и других дефектов. Натяжение

ремней проверяют нажатием на середину

ветви с усилием 50 Н. Стрела прогиба

должна колебаться в пределах 18![]() 45

мм. Ремни с дефектами заменяются новыми.

Ремни в комплекте на должны отличиться

по длине более чем на 10 мм. Недопустима

эксплуатации с меньшим количеством

ремней.

45

мм. Ремни с дефектами заменяются новыми.

Ремни в комплекте на должны отличиться

по длине более чем на 10 мм. Недопустима

эксплуатации с меньшим количеством

ремней.

Ремонт узла тормоза.

Ремонт узла тормоза заключается в замене тормозных колодок и восстановлении шпоночного соединения тормозного шкива.

Ремонт радиатора.

Производят на заводе или механической мастерской общемашиностроительными методами.

Капитальный ремонт станка-качалки заключается в полной разборке, замене или ремонте всех узлов и деталей, сборке и регулировке, обкатке и испытании. Станок обкатывают в течение 24 часов без нагрузки, после чего осуществляю контроль всех основных узлов станка-качалки.

Скважинные насосы.

Конструкции скважинных насосов, приводимых в действие станками-качалками, разнообразны, но их основные органы одинаковы.

Текущий ремонт насоса заключается в смене основных быстроизнашивающихся деталей: штоков, шариков, седел, клапанов, плеток и плунжера. Насос, бывший в употреблении, перед разборкой пропаривают, очищают и при помощи специальных устройств разбирают. Детали и узлы насоса проверяют в соответствие с техническими условиями. Не допускается смещение втулок цилиндра и задиры на их внутренних поверхностях. Если цилиндра насоса имеет равномерный износ, он может быть использован с одним из плунжеров ремонтных размеров. Искривленные и неравномерно изношенные цилиндры подлежат полной разборке, правке, а втулки – замене. Незначительный износ плунжеров восстанавливают хромированием.

При сильном износе шаров и седел клапанов их заменяют новыми, подвергают гидравлическому испытанию и, в случае необходимости, притирают.

Перед сборкой насоса цилиндр с установленным всасывающим клапаном подвергают гидравлическому испытанию, после чего насос собирают. Кроме того, насос проверяется перед спуском в скважину.

Штанговые скважинные насосные установки и их основные элементы.

Насосная установка состоит из привода, устьевого оборудования, колонны насосных штанг, колонны насосно-компрессорных труб, скважинного насоса и вспомогательного оборудования.

Привод предназначен для преобразования энергии двигателя в механическую энергию колонны насосных штанг, двигающихся возвратно-поступательно.

Колонна насосных штанг представляет собой стержень, состоящий из отдельных штанг, соединенных резьбовыми соединениями. Колонна НШ передает механическую энергию от привода к скважинному насосу.

Скважинный насос преобразует механическую энергию движущихся штанг в механическую энергию откачиваемой жидкости.

Колонна НКТ служит каналом для подъема откачиваемой пластовой жидкости и обеспечивает удержание по весу скважинного насоса.

Устьевое оборудование герметизирует внутреннюю полость колонны НКТ, обеспечивает её соединение с нефтепромысловым коллектором, фиксирует верх колонны НКТ.

Вспомогательное подземное оборудование устанавливается в зависимости от особенностей каждой скважины. В комплект могут входить газовые и песочные якори, отсекатели пласта.

Штанговый скважинный насос представляет собой насос одинарного действия. Состоит из цилиндра, соединенного с колонной НКТ; плунжера соединенного с колонной штанг, нагнетательного клапана установленного на плунжере и всасывающего установленного в цилиндре.

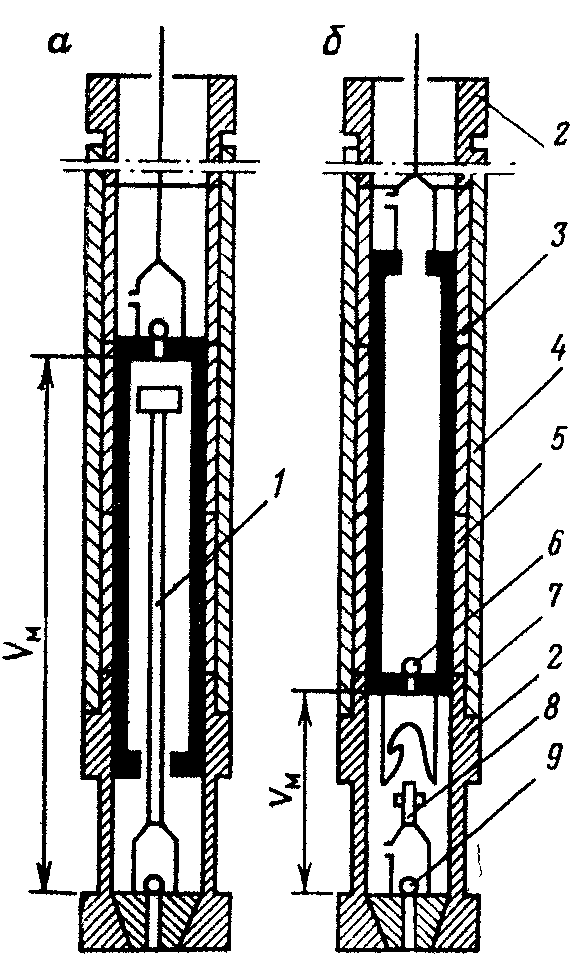

Схемы штанговых трубных насосов

1- кожух клапана; 2 – муфты; 3 – втулки; 4 – кожух; 5 – плунжер; 6 – выходной клапан; 7 – захват клапана; 8 – крестовина; 9 – выходной клапан.

При работе ШСНУ энергия от эл. двигателя передается через редуктор к кривошипно-шатунному механизму, преобразующему вращательное движение вала редуктора через балансир с головкой в возвратно-поступательное движение колонны штанг. Связанный с колонной плунжер также совершает возвратно-поступательное движение. При ходе плунжера вверх нагнетательный клапан закрыт давлением жидкости, находящейся над плунжером, которая по колонне НКТ двигается вверх – происходит её откачивание. В это время впускной всасывающий клапан открыт и жидкость заполняет объем цилиндра насоса над плунжером. При ходе плунжера вниз всасывающий клапан закрывается, нагнетательный открывается, и жидкость перетекает в надплунжерное пространство.