- •Введение

- •1 Анализ объекта контроля

- •2 Анализ исходных данных и характеристик объекта контроля

- •3 Выбор и обоснование метода контроля

- •4 Разработка методики контроля

- •5 Методика расчета устройства для намагничивания

- •6 Описание мероприятий по охране труда

- •6.1 Требования к персоналу

- •6.2 Требования к рабочему месту

- •6.3 Требования безопасности

- •Список использованных источников

3 Выбор и обоснование метода контроля

При выборе метода контроля руководствуются следующими положениями:

выбранный метод должен обеспечить максимальную вероятность выявления поверхностных и подповерхностных дефектов.

выбранный метод должен быть экономически эффективным.

В связи с тем, что материал, из которого изготовлена вал редуктора ТРКП является ферромагнетиком, а возможные дефекты лежат в поверхностной и подповерх- ностной зоне, наиболее целесообразно проводить контроль магнитопорошковым, ультразвуковым или феррозондовым методом. На основе литературных данных приведенных в источнике, я отдал предпочтение магнитопорошковому методу.

Суть магнитопорошкового метода заключается в следующем: магнитный поток в бездефектной части изделия не меняет своего направления, если же на пути его встречаются участки с пониженной магнитной проницаемостью, например дефекты в виде разрыва сплошности металла (трещины, неметаллические включения и т.д.), то часть силовых линий магнитного поля выходит из детали наружу и входит в нее обратно, при этом возникают местные магнитные полюсы и, как следствие, магнитное поле над дефектом. Так как магнитное поле над дефектом неоднородно, то на магнитные частицы, попавшие в это поле, действует сила, стремящаяся затянуть частицы в место наибольшей концентрации магнитных силовых линий, то есть к дефекту. Частицы в области поля дефекта намагничиваются и притягиваются друг к другу как магнитные диполи под действием силы так, что образуют цепочные структуры, ориентированные по магнитным силовым линиям поля.

Наиболее распространенным способом нанесения порошка на контролируемую поверхность является нанесение порошка в виде магнитной суспензии. После намагничивания или во время него, деталь или её контролируемый участок должны быть равномерно и обильно обработаны суспензией с заданной концентрацией порошка. Обработка проводится либо путём полива детали суспензией, либо путём окунания её в ванну с хорошо перемешанной суспензией. Осмотр деталей проводится, как правило, невооруженным глазом после полного стекания с контролируемого участка основной массы суспензии.

Магнитопорошковый метод позволяет обнаруживать поверхностные и подповерхностных дефекты типа нарушений сплошности материала: трещины различного происхождения, флокены, закаты, надрывы, волосовины, расслоения, дефекты сварных соединений и др. соединений.

Необходимым условием применения магнитопорошкового метода для выявления дефектов является наличие доступа к объекту контроля для намагничивания, обработки индикаторными материалами и оценки качества.

Результаты контроля объектов магнитопорошковым методом зависят от следующих условий:

магнитные характеристики материала,

форма и размеры ОК;

шероховатость поверхности ОК;

наличие и уровень поверхностного упрочнения;

толщина немагнитных покрытий;

местоположение и ориентация дефектов;

напряженность магнитного поля и его распределение по поверхности объекта;

угол между направлением намагничивающего поля и плоскости дефектов;

свойства магнитного индикатора и способ его нанесения на объект контроля;

способ и условия регистрации индикаторного рисунка выявляемых дефектов.

Магнитопорошковый метод может быть использован как для контроля деталей, изготовленных из ферромагнитных материалов, так и для контроля объектов с немагнитным покрытием (слой краски, лака, хрома, меди, кадмия, цинка и др.). Объекты с немагнитными покрытиями толщиной < 40 мкм могут быть проконтролированы без существенного уменьшения выявляемости дефектов. Колёсная пара не имеет немагнитного покрытия и поэтому целесообразно использовать для её контроля магнитопорошковый метод.

Магнитопорошковый метод не позволяет определять глубину и ширину поверхностных дефектов, размеры подповерхностных дефектов и глубину их залегания, поэтому магнитопорошковый метод совмещают с ультразвуковым.

Магнитный контроль в зависимости от физико – химических свойств ОК, его формы и размеров, типа и расположения искомых дефектов, а также мощности намагничивающих устройств проводят способом приложенного магнитного поля (СПП) или способом остаточной намагниченности (СОН).

СПП контролируют детали из магнитомягких, малоуглеродистых сталей, обладающих малыми значениями Вr и коэрцитивной силы Нc (менее 800 А/м). Например, оси колесных пар, детали автосцепки дефектоскопируют в приложенном переменном магнитном поле при продольном намагничивании магнитопорошковым методом. Явление поверхностного эффекта, проявляющееся при этом, способствует лучшему выявлению поверхностных трещин: магнитный поток концентрируется в поверхностном слое металла, увеличивая магнитное поле рассеяния над дефектом.

Контроль СОН применяют для деталей из термически обработанных конструкционных сталей. Магнитные свойства этих металлов должны характеризоваться значениями Br > (0,6…0,8) Тл и Нс > 800…1000 А/м. СОН используется для обнаружения трещин в роликах и кольцах буксовых подшипников магнитопорошковым методом.

Поскольку материал изделия сталь 20 с параметрами Вr = 0,17 Тл, Hc = 32 А/м , из графика выбора способа магнитопорошкового контроля (рисунок 3.1) выбираю СПП.

Рисунок 3.1 – Выбор способа магнитопорошкового контроля.

Для проведения магнитопорошкового контроля будем использовать дефектоскоп магнитопорошковый разъемный МД-12ПЭ, так как он спроектирован специально для контроля валов.

Он предназначен для обнаружения поверхностных поперечных трещин

осей вагонных колесных пар при неразрущающем контроле магнитопорошко- вым методом. Позволяет производить контроль валов при намагничивании их приложенным продольным магнитным полем соленоида, питаемого перемен- ным током частотой 50Гц.

Возможность выявления дефектов основана на явлении притяжения частиц магнитного порошка в местах выхода на поверхность магнитного потока, связанного с наличием в контролируемой детали нарушений сплошности. Намагничивание контролируемой детали производится с помощью соленоида. В намагниченных деталях дефекты вызывают перераспределение магнитного потока и выход части его на поверхность. На поверхности детали создаются локальные магнитные полюсы, притягивающие частицы магнитного порошка, в результате чего дефект становится видимым [5].

Технические характеристики:

Эффективное значение тока намагничивания без контролируемой

детали при номинальном напряжении сети, А, не менее …………….. 1320

Потребляемая мощность, кВ·А, не более …………………………………1,85

Напряжение/частота, В/Гц …………………………….………………220/50

Габаритные размеры блока управления (д, ш, в), мм,

не более …………………………………………………….. 400х270х160

Масса блока управления, кг, не более ....……………………....................30

Масса блока контроля, кг, не более ………………………………………...9

Масса соединительного кабеля, кг, не более …………………………….....8

диаметр рабочего отверстия, мм…………………………………………. 240

Напряженность поля, А/м………………………………………………12000

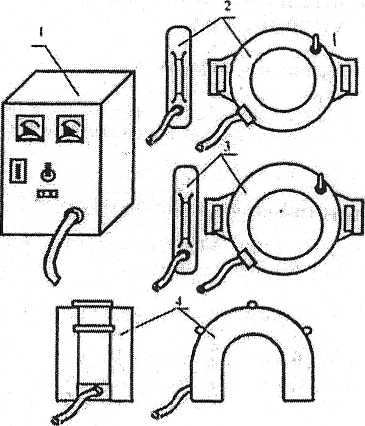

Дефектоскоп состоит из блока управления и блока контроля с разъемным соленоидом (рисунок 4.2).

Рисунок 4.2 – Основные блоки дефектоскопа МД-12ПЭ

Блок управления предназначен для подключения блока контроля к сети 220 В (50 Гц). На лицевой панели блока управления расположены стрелочные индикаторы напряжения сети и намагничивающего тока, выключатели сети и переносного светильника на 12 В. Блок контроля преобразует напряжение сети 220 В (50 Гц) в напряжение питания соленоида 3,5 В. Диаметр рабочего отверстия соленоида - 185 мм. Блок контроля и соленоид размещены на тележке, которая перемещается вдоль контролируемой средней части оси. Блок контроля имеет подъемное устройство с рычажной подачей, позволяющее устанавливать соленоид на нужной высоте.

Обеспечение взаимодействия магнитного поля с объектом контроля возможно при его намагничивании. Способы и схемы намагничивания выбирают в зависимости от формы и размеров объектов контроля, а также ориентации подлежащих выявлению дефектов.

Магнитные индикаторы – это магнитные суспензии (взвесь магнитных частиц в дисперсной среде – жидкости), магнитные порошки (взвесь

магнитных частиц в воздухе), полимеризирующиеся смеси, применяемые для визуализации дефектов. Магнитные индикаторы и способы их нанесения выбирают в зависимости от цели и условий контроля. Магнитные индикаторы наносят на контролируемую поверхность «сухим» или «мокрым» способом. Сухой способ не применяют при контроле средней части оси седлообразным намагничивающим устройством (НУ), мелких деталей круглого сечения диаметром менее 100 мм и деталей с резьбой. Магнитный порошок наносится с помощью пульверизатора, резиновой груши и сита тонким слоем зигзагообразно вдоль детали с шагом не более 30 мм. Сам распылитель располагают на расстоянии 30—50 мм от поверхности. Скопление порошка вблизи намагничивающего устройства следует сдувать с помощью резиновой груши, а на участки, оказавшиеся без порошка, следует подсыпать порошок повторно.

Магнитную суспензию наносят путем полива слабой струей, не смывающей осевшие над дефектами магнитные частицы; погружения детали в емкость с суспензией; распыления суспензии из пульверизатора. При этом необходимо обеспечить небольшой наклон контролируемой поверхности для равномерного стекания суспензии. Перед нанесением суспензии ее тщательно перемешивают лопаткой из немагнитного материала, так чтобы она равномерно распределилась по всему объему дисперсионной среды.

Для облегчения работы дефектоскопистов вместо магнитных порошков часто используют суспензии, в которых порошок разведен в дисперсионной среде (воде, минеральном масле или керосине), плюс добавки, без которых частицы порошка в суспензии имеют свойство соединяться между собой с образованием разрозненных специфических частиц-скоплений, каждая из которых состоит из большого числа обычных частиц.

Соединение частиц порошка происходит под воздействием молекулярных сил, возникающих вследствие большой свободной поверхностной энергии молекул различных слоев суспензии и воздуха.

При интенсивном слипании частиц с образованием крупных частиц-скоплений происходит снижение, а иногда и полная потеря чувствительности магнитной суспензии. Для предотвращения этого негативного явления в суспензию вводят вещества, понижающие свободную поверхностную энергию.

Молекулы поверхностно-активных веществ имеют дипольное строение, поэтому в результате адсорбции таких молекул на частицах порошка все частицы суспензии оказываются заряженными электростатическими зарядами одного знака. Возникающие при этом электростатические силы отталкивания не дают возможность частицам сблизиться на расстояния, на которых

проявляются молекулярные силы притяжения. Благодаря этому суспензия переходит в устойчивое состояние, что обеспечивает ей высокую чувствительность.

В нашем случае деталь имеет светлую поверхность. Из технической литературы выбираем магнитный индикатор КМС ДИАГМА 0473, характеристики которого приведены в таблице 4 [4].

Таблица 3 – Тип магнитного индикатора

Наименование |

Цвет |

Способ нанесения |

Назначение |

Количество |

1 Концентрат маг-нитной суспензии (КМС) ДИАГМА 1100 |

Черный |

Мокрый способ (вода) |

Контроль деталей со свет-лой поверхностью любой шероховатости |

1 Концентрат маг-нитной суспензии (КМС) ДИАГМА 1100 |