- •Г. М. Давидан, а. Г. Нелин, л. Н. Олейник, е. Д. Скутин общая химическая технология

- •Предисловие

- •Глава 1 общие понятия о химическом производстве

- •1.1. Химическая технология как наука

- •М акрокинетика

- •1.2. Связь химической технологии с другими науками

- •Химическая технология

- •1.3. История отечественной химической технологии

- •Контрольные вопросы

- •Глава 2 компоненты химического производства

- •2.1. Сырье в химическом производстве

- •Классификация химического сырья

- •2.2. Энергия в химической технологии

- •2.4. Воздух в химической технологии

- •Контрольные вопросы

- •Глава 3 критерии оценки эффективности химического производства

- •3.1. Технико-экономические показатели (тэп)

- •3.2. Структура экономики химического производства

- •Материальный и энергетический баланс химического производства

- •Контрольные вопросы

- •Глава 4 системный подход в изучении химико-технологического процесса

- •4.1. Общие понятия и определения

- •4.2. Химико-технологическая система как объект моделирования

- •4.3. Операторы

- •4.4. Матричное представление моделей

- •4.5. Подсистемы хтс

- •4.6. Связи

- •4.7. Классификация технологических схем

- •4.8. Системный подход к разработке технологии производства

- •4.9. Оптимизация производства

- •Контрольные вопросы

- •Глава 5 общие закономерности химических процессов

- •5.1. Понятие о химическом процессе

- •5.2. Классификация химических реакций

- •5.3. Интенсификация гомогенных процессов

- •5.4. Интенсификация гетерогенных процессов

- •5.5. Интенсификация процессов, основанных на необратимых реакциях

- •5.6. Интенсификация процессов, основанных на обратимых реакциях

- •Контрольные вопросы

- •Глава 6 гетерогенный катализ

- •6.1. Общие положения катализа

- •6.2. Процессы адсорбции и хемосорбции в гетерогенном катализе

- •6.3. Механизм гетерогенных каталитических процессов

- •6.4. Основные требования к гетерогенным катализаторам

- •6.5. Основные структурные параметры гетерогенных катализаторов

- •6.6. Технологические свойства гетерогенных катализаторов

- •6.7. Классификация гетерогенных катализаторов

- •6.8. Состав катализаторов

- •6.9. Приготовление катализаторов

- •Контрольные вопросы

- •Глава 7 гомогенный катализ

- •7.1. Кислотный (основной) катализ

- •7.2. Металлокомплексный катализ

- •7.3. Ферментативный катализ

- •Контрольные вопросы

- •Глава 8 химические реакторы

- •8.1. Принципы классификации химических реакторов

- •8.2. Принципы проектирования химических реакторов

- •8.3. Химические реакторы с идеальной структурой потока в изотермическом режиме

- •8.3.3. Примеры аналитического решения математической модели (8.22) и (8.23) для частных случаев

- •8.4. Сравнение эффективности проточных реакторов идеального смешения и идеального вытеснения

- •8.5. Конструкции реакторов

- •Контрольные вопросы

- •Глава 9 производство серной кислоты

- •9.1. Способы производства серной кислоты

- •9.2. Сырье процесса

- •9.3. Промышленные процессы получения серной кислоты

- •9.4. Пути совершенствования сернокислотного производства

- •Контрольные вопросы

- •Глава 10 производство аммиака

- •10.1. Проблема связанного азота

- •10.2. Получение азота и водорода для синтеза аммиака

- •10.3. Синтез аммиака

- •Контрольные вопросы

- •Глава 11 переработка нефти

- •11.1. Общие сведения о нефти

- •11.2. Классификация нефтей

- •11.3. Состав нефти

- •11.4. Нефтепродукты

- •11.5. Подготовка нефти на нефтепромыслах

- •11.6. Первичная переработка нефти

- •11.7. Пиролиз

- •11.8. Коксование

- •11.9. Каталитический крекинг

- •11.10. Каталитический риформинг

- •11.11. Гидроочистка

- •11.12. Производство нефтяных масел

- •Контрольные вопросы

- •Глава 12 переработка каменного угля

- •12.1. Показатели качества каменных углей

- •12.2. Классификация углей

- •12.3. Коксование каменных углей

- •Коксование

- •Тушение

- •Разгонка

- •12.4. Состав прямого коксового газа и его разделение

- •12.5. Переработка сырого бензола

- •12.6. Переработка каменноугольной смолы

- •12.7. Газификация твердого топлива. Процесс Фишера – Тропша

- •Контрольные вопросы

- •Глава 13 производство стирола

- •13.1. Получение этилбензола

- •13.2. Производство стирола дегидрированием этилбензола

- •13.3. Технологическая схема производства стирола дегидрированием этилбензола

- •Контрольные вопросы

- •Глава 14 производство этанола

- •Контрольные вопросы

- •Библиографический список

- •Содержание

- •Глава 12. Переработка каменного угля 231

- •Глава 13. Производство стирола 246

- •Глава 14. Производство этанола 252

12.7. Газификация твердого топлива. Процесс Фишера – Тропша

Рассматриваемые здесь процессы связаны с получением искусственного жидкого топлива.

Гидрирование твердого топлива представляет собой деструктивный каталитический процесс, проводимый при 400–500 оС под давлением водорода 20–70 МПа. В этих условиях в органической массе топлива протекают следующие реакции:

– деструкции и деполимеризации высокомолекулярных структур угля

( С)п + пН2 СпН2п; (12.7)

– гидрирования образовавшихся алкенов

СпН2п + Н2 СпН2п +2; (12.8)

– деструкции высших алканов с последующим гидрированием образовавшихся алкенов и образованием алканов с меньшей молекулярной массой

СпН2п +2 СтН2т +2 + СрН2р; (12.9)

С рН2р + Н2 СрН2р + 2 ; (12.10)

– гидрирования конденсированных углеводородных систем с последующим разрывом цикла и деалкилированием

С2Н5

С2Н5

2Н2 Н2 + 2С2Н4. (12.11)

С2Н5

– раскрытия пятичленных

циклов с образованием изоалканов

раскрытия пятичленных

циклов с образованием изоалканов

R + Н2 СН3 – СН – СН2 – СН2 – СН3 (12.12)

R

и другие реакции.

Процесс гидрирования твердого топлива является каталитическим. В качестве катализаторов используют контактные массы на основе соединений молибдена, никеля или железа, активированные, например, оксидами кальция и бария. В качестве носителя применяют оксид алюминия. Пример такой композиции имеет состав МоО3 + NiS + CaO + Al2O3.

Впервые гидрогенизацией угля получил жидкое топливо (бензин) в 1911 г. немецкий химик Ф. Бергиус.

Однако промышленная реализация получения моторных топлив из угля базировалась на другом способе газификации угля – его взаимодействием с водяным паром и получением синтез-газа:

С + Н2О СО + Н2 (12.13)

Это эндотермическая реакция, которая существенно сдвинута вправо при температуре 900–1000 оС. Необходимую температуру можно получить частичным сжиганием части угля по реакции

С + 0,5О2 СО. (12.14)

По реакции (12.13) также получают оксид углерода (II).

История использования синтез-газа для производства моторного топлива восходит к 1926 г., когда немецкие ученые Ф. Фишер и Г. Тропш опубликовали работу «О прямом синтезе нефтяных углеводородов при обыкновенном давлении», в которой сообщалось, что при восстановлении водородом монооксида углерода при атмосферном давлении в присутствии различных катализаторов (железо – оксид цинка или кобальт – оксид хрома) при 270 °С получаются жидкие и даже твердые гомологи метана.

Так возник знаменитый синтез углеводородов из монооксида углерода и водорода, называемый с тех пор синтезом Фишера–Тропша (ФТ). Смесь CO и H2 в различных соотношениях, называемая синтез-газом, легко может быть получена как из угля, так и из любого другого углеродсодержащего сырья.

Процесс Фишера – Тропша описывается следующими уравнениями:

пСО + (2п + 1) Н2 СпН2п +2 + пН2О; (12.15)

2пСО + (п + 1) Н2 СпН2п +2 + пСО2. (12.16)

В направлении (12.15) синтез идет на никельсодержащих (например, Ni-Mn-Al2O3 на кизельгуре или сплав Ni-Si-Mn) либо кобальтовых катализаторах (например, Co-ThO2 или Co-ThO2-MgO на кизельгуре) при 175–215 оC, 0,1–1,5 МПа, объемном соотношении CO/H2 1/1–1/2. Выход углеводородов в этом случае составляет 100–180 мл на 1 м3 исходной газовой смеси. Пример фракционного состава для Со-катализатора: фракция с Ткип <150 оC (бензин) – 20–24 %; 150 – 200 оС – 12–15 %; 250–300 оC – 25 %; парафины 34–42 %. В основном все фракции содержат алканы с нормальной цепью. При этом бензиновая фракция содержит от 8 до 40 % олефинов.

На катализаторах на основе железа (например, Fe-ZnO либо Fe-Cu-Mn на доломите или кизельгуре) при 220–250 оC, 0,5–1 МПа и объемном соотношении CO/H2 2/1 – 1/1 преобладает процесс (12.16). Выход углеводородов до 160 мл на 1 м3 газовой смеси (в т.ч. бензина и масел около 110 мл). В числе жидких продуктов содержатся значительные количества (до 60 %) олефинов.

Парафины преимущественно (60–70 %) образуются на рутениевых катализаторах при 180–200 оC и 10–30 МПа; на оксидах Cr, Mo, Th с добавками K2CO3 при 475–500 оC, 3 МПа и соотношении CO/H2 1/1 – значительные количества аренов. На оксидах Zn, Al или Th при 420–450 оC, 30 МПа и соотношении CO/H2 1,2/1 основными продуктами являются изоалканы (главным образом изобутан и изопентан).

В качестве побочных продуктов образуются незначительные количества карбоновых кислот, спиртов, альдегидов.

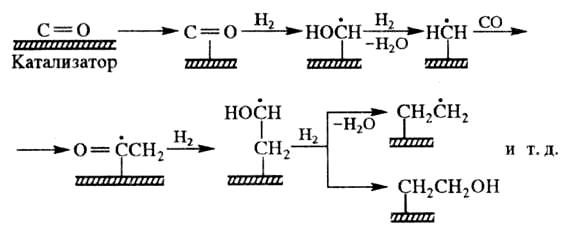

Механизм синтеза Фишера–Тропша до конца не выяснен. Наиболее вероятно, что первой стадией является образование комплекса металла и СО, затем начинается синтез углеводородной цепи, например:

В росте цепи могут участвовать структурные единицы с одним, двумя и большим числом атомов С (образуются, например, в результате деструкции углеводородов с длинной цепью).

В присутствии Ce, Cr, Mn, Mo и некоторых других металлов и их оксидов при высоких давлениях и температурах (около 15 МПа, 400–450 оC) из СО и H2 образуются в основном кислородсодержащие соединения (около 10 % кислот, остальное – спирты, альдегиды, кетоны).

Первый промышленный реактор был пущен в Германии в 1935 г., использовался Co-Th осажденный катализатор. В 1930–40-е гг. на основе технологии Фишера–Тропша было налажено производство синтетического бензина (когазин-I, или синтин) с октановым числом 40–55, синтетической высококачественной дизельной фракции (когазин-II) с цетановым числом 75–100 и твёрдого парафина. Сырьем для процесса служил уголь, из которого газификацией получали синтез-газ, а из него – углеводороды. К 1945 г в мире имелось 15 заводов синтеза Фишера – Тропша (в Германии, США, Китае и Японии) общей мощностью около 1 млн.т углеводородов в год. Они выпускали в основном синтетические моторные топлива и смазочные масла.

В годы после Второй мировой войны синтезу ФТ уделяли большое внимание во всём мире, поскольку считалось, что запасы нефти подходят к концу, и надо искать ей замену. В 1950 г. был пущен завод в г. Браунсвилле (шт. Техас, США) на 360 тыс. т/г. В 1955 г. южноафриканская компания Sasol построила собственное производство, существующее и развивающееся до сих пор.

В г. Новочеркасске с 1952 г. работала установка мощностью около 50 тыс. т/г на вывезенном из Германии оборудовании. Сырьем служил сначала уголь донецкого бассейна, а затем природный газ. Немецкий Co-Th катализатор был со временем заменён на оригинальный: Co-Zr. На заводе была установлена колонна точной ректификации, так что в ассортимент продукции завода входили индивидуальные углеводороды высокой чистоты, в том числе α-олефины с нечетным углеродным номером. Установка работала на Новочеркасском заводе синтетических продуктов вплоть до 1990-х г. и была остановлена по экономическим причинам.

Все эти предприятия в значительной степени заимствовали опыт немецких химиков и инженеров, накопленный в 30–40-е годы.

Открытие обширных месторождений нефти в Аравии, Северном море, Нигерии, Аляске резко снизило интерес к синтезу Фишера – Тропша. Почти все существующие заводы были закрыты, единственное крупное производство сохранилось в ЮАР с годовой мощностью около 5 млн. т жидких продуктов.

Активность в этой области возобновилась к 1990 г. В 1990 г. компания Exxon запустила опытную установку на 8 тыс. т/г с Co-катализатором. В 1992 г. южноафриканская компания Mossgas построила завод мощностью 900 тыс. т/г. В отличие от технологии Sasol, в качестве сырья здесь использовался природный газ с шельфового месторождения. В 1993 г. компания Shell запустила завод в Бинтулу (Малайзия) мощностью 500 тыс. т/г, используя Co-Zr катализатор и оригинальную технологию «средних дистиллятов». Сырьем служит синтез-газ, получаемый парциальным окислением местного природного газа. В настоящее время Shell строит завод в Катаре по той же технологии, но на порядок большей мощности. Свои проекты в области синтеза Фишера–Тропша разной степени проработки имеют также компании Chevron, Conoco, BP, ENI, Statoil, Rentech, Syntroleum и др.