- •Введение

- •1 Общая характеристика автосервиса как отрасли деятельности

- •1.1 Назначение, цель и задачи автосервиса

- •1.2 Краткая история развития автосервиса в России и за рубежом

- •2 Производственно - техническая база предприятий автосервиса

- •2.1 Понятие о птб и ее вклад в результаты деятельности предприятия

- •2.2 Формы развития птб предприятий автосервиса

- •2.3 Современное состояние и перспективы развития птб автосервиса

- •3 Типы предприятий автосервиса, их назначение, структура и характеристика

- •3.1 Общая классификация предприятий автосервиса

- •3.2 Комплексные городские стоа и автоцентры

- •3.3 Предприятия по продаже автомобилей, запасных частей и автопринадлежностей

- •3.4 Гаражи – стоянки

- •Основные услуги:

- •Дополнительные услуги:

- •3.5 Предприятии автосервиса по внешнему уходу за легковыми автомобилями

- •3.5.1 Станции мойки

- •Основные:

- •Дополнительные:

- •3.5.2 Пункты антикоррозионной обработки легковых автомобилей

- •3.6 Предприятия по диагностированию и регулировке механизмов и систем автомобилей

- •3.6.1 Пункты техническою осмотра с обязательным инструментальным контролем технического состояния автомобилей

- •3.7 Пункты по ремонту шин и колес

- •3.8 Ремонтно - зарядные станции

- •3.9 Предприятия по ремонту н покраске кузовов

- •3.10 Предприятия по обеспечению автомобилей топливом, смазочными материалами и специальными жидкостями

- •3.11 Предприятия автосервиса придорожного комплекса

- •3.11.1 Дорожные стоа

- •3.11.2 Мотели и кемпинги

- •3.12 Предприятия самообслуживания

- •3.13 Предприятия по утилизации элементов конструкции автомобилей после завершения эксплуатации

- •4 Общие вопросы проектирования предприятий автосервиса

- •4.1 Общий порядок проектирования

- •4.2 Технологическое проектирование

- •4.3 Обоснование типа и мощности предприятия

- •4.4 Разработка организационно—технологической схемы предприятии

- •4.5 Технологический расчет предприятия, его задачи и общий порядок

- •5 Технологический расчет комплексной стоа

- •5.1 Исходные данные

- •5.2 Расчет производственной программы стоа

- •5.3 Расчет численности персонала стоа

- •5.4 Расчет постов и автомобиле-мест ожидания и хранения

- •5.5 Оптимизация числа рабочих постов

- •5.5.1 Основные нонягия, структура и классификация смо

- •5.5.2 Условие функционирования смо и определение минимального технологического числа постов

- •5.5.3 Параметры оценки работы смо

- •5.5.4 Оптимизация числа постов обслуживания

- •5.6 Расчет площадей помещений стоа

- •5.6.1 Расчет площадей помещений постов обслуживания и ремонта автомобилей

- •5.6.2 Расчет площадей производственных цехов

- •5.6.3 Расчет площадей складов

- •5.6.4 Определение площади зон ожидания и хранения

- •5.6.5 Расчет площадей вспомогательных помещений

- •5.6.6 Подготовка данных к планировке стоа

- •7.2 Особенности технологического расчета некоторх специализароваиных предприятий автосервиса

- •8 Выбор оборудования для предприятий автосервиса

- •8.1 Особенности оснащения оборудованием предприятий автосервиса

- •8.2 Общие принципы определения количества оборудования для постов и рабочих мест

- •8.3 Механизация технологических процессов обслуживания автомобилей

- •8.4 Определение оптимального уровня механизации работ на предприятии автосервиса

- •8.5 Подбор оборудования с учетом Уопт

- •9 Разработка планировочного решения предприятия автосервиса

- •9.1 Размещение предприятий автосервиса

- •9.2 Генеральный план

- •9.3 Объемно-планировочное решение здания предприятия автосервиса

- •9.3.1 Основные требования к конструкции здания

- •9.3.2 Определение размеров н сеток колонн сервисной части здания

- •9.3.3 Автоматизированное проектирование здания стоа с оптимизацией решений по критерию стоимости

- •9.3.4 Принципы планировки зданий предприятий автосервиса

- •9.3.5 Применение облегченных металлических конструкций

- •9.4 Планировка помещений рабочих постов и участков

- •10 Технико-экономическая оценка проектов стоа

- •11 Расширение, реконструкция, техническое переоснащение и диверсификация предприятий автосервиса

- •11.1 Анализ состояния птб

- •11.2 Эффективность использования птб

- •11.3 Выбор направления совершенствования птб

- •12 Применение компьютерной техники при проектировании и реконструкции предприятий автосервиса

- •Список литературы

- •Приложение а

8.2 Общие принципы определения количества оборудования для постов и рабочих мест

Количество оборудования определяется по степени его использования в технологическом процессе. Если оно полностью загружено в течение рабочей смены, то его количество рассчитывается по трудоемкости работ на данном оборудовании:

![]() (8.1)

(8.1)

где То - годовая трудоемкость работ по данной группе оборудования, чел.-ч.;

ηо - коэффициент использования оборудования (0,6-0,9);

Р0 - число рабочих, одновременно работающих на данном оборудовании.

Таким способом может определяться количество станочного оборудования для слесарно - механического участка. Для этого необходимо использовать примерное процентное соотношение между основными видами механических работ: токарные - 48%; револьверные - 12%; фрезерные - 12%; шлифовальные - 10%; сверлильные - 5%; строгальные - 5%; заточные - 8%.

Если оборудование используется периодически, то его количество может быть установлено по табелю оборудования [40].

Число моечных установок, подъемников, стендов для правки кузовов, диагностических стендов определяется числом соответствующих рабочих постов. Оборудование общего назначения (верстаки) рассчитывается по числу рабочих.

Количество подъемно - транспортного оборудования (поворотные краны, монорельсы с тельферами, кран-балки и др.) определяется, исходя из количества зон, участков и складов, в которых предусматривается механизация подъемно - транспортных операций.

Результаты подбора оборудования заносятся в ведомость технологического оборудования по форме таблицы 5.7.

Подобранный комплект оборудования должен обеспечивать определенный уровень механизации работ на постах, участках или предприятии в целом.

8.3 Механизация технологических процессов обслуживания автомобилей

Одним из направлений повышения производительности постов и рабочих мест в автосервисе является механизация работ. Многие предприятия, начав с более простого оборудования, зарабатывая и наращивая объемы услуг, постепенно заменяют его на более производительное.

Под механизацией производственных процессов понимается частичная или полная замена ручного труда человека машинным, с участием его в управлении машиной.

Основным показателем механизации согласно методике [32] является уровень механизации производственных процессов ТО, Д и ТР автомобилей (У). Он рассчитывается в процентах как отношение трудоемкости механизированных операций к общей трудоемкости всех операций процесса.

При определении У все работы делятся по способу их производства на: механизированные, механизированно - ручные, ручные.

К механизированным работам относятся процессы, выполняемые при помощи машин и механизмов с электро-, гидро- и пневмоприводом. Управление ими осуществляется вручную. Пример: механизированная моечная установка, диагностический стенд, токарный станок и др.

К механизированно-ручным работам относят процессы, выполняемые механизированным инструментом, приборами, также имеющим привод. Но при этом сохраняется значительная доля ручного труда (маслораздаточная колонка, электрогайковерт, пылесос и др.).

К ручным работам относятся процессы, выполняемые при помощи простейших инструментов (молоток, отвертка, ключ и др.).

Оценка уровня механизации производственных процессов производится путем его расчета и сравнения с рекомендуемым или оптимальным для зоны, участка СТОА.

Уровень механизации в процентах по участку или специализированному предприятию автосервиса:

У = Ум + Умр, (8.2)

где Ум + Умр - соответственно уровень механизированного и механизированно-ручного труда, %.

Для упрощения расчетов Ум и Умр будем определять не по трудозатратам, как предусматривается методикой [32], а по числу рабочих, выполняющих работы тем или иным способом [4].

![]() (8.3)

(8.3)

где Рм1...Рмп - число рабочих, выполняющих работу механизированным способом на 1-м...n-м виде оборудования;

Рм1...Рмп -число рабочих, выполняющих работу механизированноручным способом на 1-м...n-м виде оборудования;

К1...Кn - коэффициенты механизации оборудования, которое используют рабочие;

Р - общее число технологических рабочих на участке.

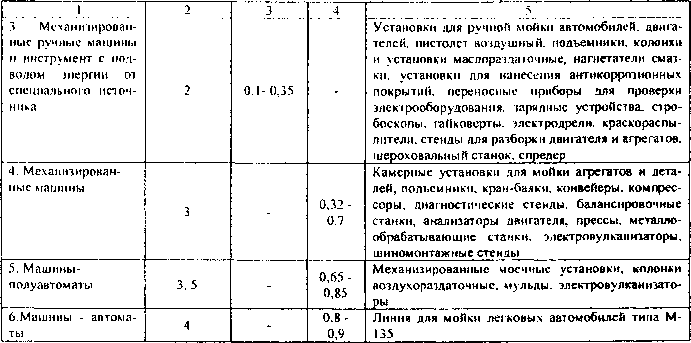

Примерное значение коэффициентов К и И оборудования в зависимости от числа замещаемых им функций человека в соответствии [4, 32] приведены в таблице 8.4.

Таблица 8.4 - Значения коэффициентов простейшей механизации (И) и меха низа ции (К) для инструмента и оборудования

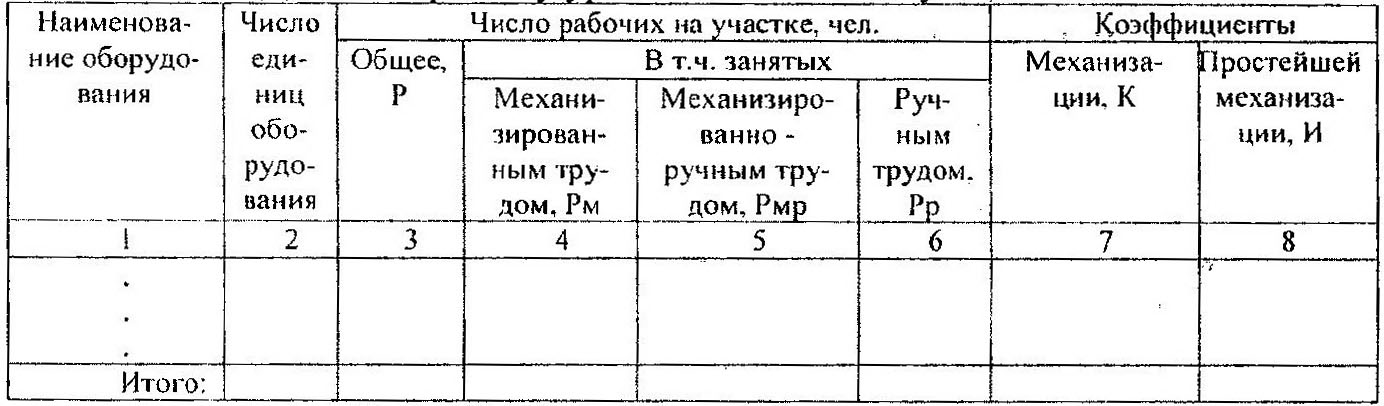

Исходные данные для расчета У сводятся в таблицу 8.5. При этом все рабочие распределяются по видам оборудования и видам труда, устанавливаются численные значения коэффициентов К и И.

Таблица 8.5 - Данные к расчету уровня механизации участка

Для комплексных СТОА в целом по предприятию уровень механизации находится:

![]() (8.4)

(8.4)

Суммарные уровни механизированного и механизировано - ручного труда в % определяются:

![]() (8.5)

(8.5)

где ∑УМ...УЧШ; УМр1...Умрп - соответственно, уровни механизированного и механизировано-ручного труда на i - м участке СТОА;

Р

Исходные данные для расчета У сводятся в таблицу 8.5. При этом все рабочие распределяются по видам оборудования и видам труда, устанавливаются численные значения коэффициентов К и И.

Таблица 8.5 - Данные к расчету уровня механизации участка

Для комплексных СТОА в целом по предприятию уровень механизации находится:

∑Р - общее число рабочих на СТОА.