- •Министерство науки и образования, молодежи и спорта Украины

- •Кафедра: “Металлорежущие станки и инструмент” пояснительная записка

- •Содержание

- •Введение

- •1. Проектирование шлицевой протяжки

- •1.1. Начальные данные

- •1.2.Материал протяжки

- •1.3. Расчет шлицевой проятжки

- •1.4. Конструкция рассчитанной протяжки:

- •2. Проектирование развертки

- •2.1. Исходные данные:

- •2.2. Материал развертки

- •2.3. Расчет развертки

- •2.4. Конструкция рассчитанной развертка:

- •3. Проектирование метчика

- •3.1. Начальные данные:

- •3.2. Материал метчика

- •3.3. Расчет метчика

- •3.4. Конструкция рассчитанного метчика:

- •4. Проектирование дискового шевера

- •1 Рисунок 16 – Принцип работы дискового шевера

- •4.1. Начальные данные

- •4.2. Материал шевера:

- •4.3. Расчет шевера:

- •0,97˃0,45, Условие выполняется.

- •0,91˃0,45, Условие выполняется.

- •4.4. Конструкция рассчитанного шевера:

- •5. Проектирование инструментального блока

- •5.1. Исходные данные

- •5.2. Выбор материала

- •5.3. Расчет инструментального блока:

- •5.4. Конструкция рассчитанного инструментального блока:

- •6. Проектирование торцевой фрезы с механическим креплением твердосплавных пластин

- •6.1. Начальные данные:

- •6.2. Выбор материала:

- •6.3. Расчет фрезы

- •6.4. Конструкция рассчитанной фрезы с механическим креплением твердосплавных пластин:

- •7. Проектирование червячной шлицевой фрезы

- •7.1. Начальные данные:

- •7.2. Выбор материала:

- •7.3. Расчет шлицевой червячной фрезы:

- •7.4. Конструкция рассчитанной фрезы:

- •Заключение

- •Список используемых источников

2.1. Исходные данные:

- Диаметр отверстия: 20Н7,

- Материал заготовки: Сталь10Г,

Тип развертки: цилиндрическая, хвостовая, машинная.

2.2. Материал развертки

Для обработки заготовки из материала Сталь10Г , рабочую часть разверток изготовляют из быстрорежущей стали марки Р6М5, Р9, Р18 или других марок быстрорежущих сталей, а также из твердых сплавов. Твердость быстрорежущей рабочей части разверток HRC 61–65. Твердость рабочей части разверток из легированной стали марки 9ХС HRC 61–64.

Материалом рабочей части разверток машинных из твердого сплава является твердый сплав марок ВК6, ВК6М, ВК8, ВК10 или из других марок группы ВК. (стр. 415, [4]).

Для обработки заготовки из материала Сталь10Г принимаю материал развертки быстрорежущую сталь Р6М5, ввиду её большей износостойкости, что является главным параметром выбора материала для работы в условиях многосерийного и серийного производства. Быстрорежущая сталь хоть и дороже легированной, но она прослужит дольше и в результате обойдется дешевле менее износостойкой, легированной стали и значительно дешевле твердого сплава.

2.3. Расчет развертки

Начальные даны для расчета:

Диаметр отверстия:

D=20Н7

Количество зубьев (стр. 90, [6]):

Z=1,5D0,5+(2…4)

Z=1,5·200,5+2=8

Длина режущей части (стр. 86, [6]):

Lp=(1,3…1,4) ·h·ctg

=15 - главный угол в плане,

h =0,3мм – припуск под разворачивание, тогда:

Lp=1,4·0,3·ctg15=2,5мм

Допуск на диаметр калибрующей части развертки (стр. 82, [6]):

D=20+0,017+0,009

Согласно ГОСТ 1672-80 выбираем необходимые параметры развертки для диаметра 20мм:

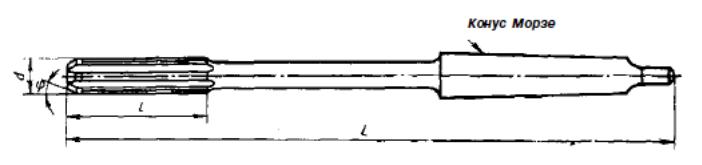

Рисунок 7 – Конструкция развертки.

L=228мм,

l=60мм,

d=20мм,

Конус №2.

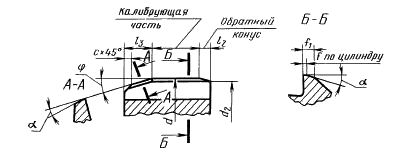

Рисунок 8 – Геометрические параметры развертки.

с=1мм,

f1=1мм,

l3=2,5мм,

f=0,2мм,

l2=4мм,

d2=d-0,05мм

=102.

Рисунок 9 – Профиль канавок развертки.

f1=1,4мм,

r=0,5мм,

=80.

Рисунок 4 – Разбивка шагов зубьев.

Для развертки с 8 зубами неравномерное распределение углов, соответственно:

Согласно ГОСТ 13779-77 предельные отклонения на изготовления диаметра чистовых разверток для отверстия поля допуска Н7 составляют: 20+0,017+0,009 мм.

Геометрические параметры конуса (стр. 85, [6]):

Конусность 1:20

d=17,78мм

d1=18мм

d2=14мм

l=80мм

l1=16мм

l2=5мм

R=6мм

Рисунок 10 – Конус Морзе

2.4. Конструкция рассчитанной развертка:

Проектируемая машинная развертка имеет режущую часть (2,5 мм), калибрующую часть с обратным конусом (4мм), общая длина которых 60мм. К режущей части развертки приварен хвостовик с конусом Морзе №2, который устанавливается в оправку. Общая длина развертки 228мм. Инструмент имеет 8 зубьев, разбивка их шагов определена в ходе проектирования.

3. Проектирование метчика

Метчик - режущий инструмент для нарезания резьбы в предварительно просверленном отверстии. Метчик представляет собой цилиндрический валик, имеющий на одном конце режущие кромки. Другой конец метчика (хвостовик) предназначен для закрепления в патроне или удержания его в воротке во время работы.

Основные типы метчиков.:

ручные - предназначены для нарезания резьб вручную комплектом, состоящим из двух или трех штук;

гаечные - для нарезания за один проход полной резьбы в сквозных отверстиях;

машинные - для нарезания резьбы главным образом в глухих отверстиях на сверлильных станках, автоматах и специальных агрегатных станках (В основном выпускаются штучные, но бывают и в комлектах из 2-х или 3-х штук);

станочные - для получения резьбы в сквозных отверстиях на гайконарезных станках;

бесканавочные (раскатники) - для нарезания за один проход резьбы в сквозных отверстиях;

автоматные - для нарезания резьбы в гайках на гайконарезных автоматах;

Рабочая часть метчика состоит из заборной и калибрующей частей. Калибрующая часть служит для зачистки и калибрования резьбы и обеспечения правильного направления. Для уменьшения трения калибрующая часть имеет незначительный обратный конус.

Хвостовая часть метчика представляет собой стержень, конец хвостовика у ручных, а иногда и машинных метчиков имеет форму квадрата.

Профиль канавки метчика оказывает влияние на процесс нарезания резьбы и должен способствовать отводу стружки.

Передний угол метчика γ = 5—10° для обработки стали, 0—5° для обработки чугуна и 10—25° для обработки цветных металлов и сплавов.

Задний угол α = 4—12° получают затыловкой режущей (заборной) части по наружному диаметру.

Обычно метчики изготовляются с прямыми канавками, но для лучшего отвода стружки канавки изготовляют с углом наклона ε = 8—15°.