- •1 Технологический раздел

- •Назначение и анализ конституции узла

- •Конструкционно-технологический анализ детали

- •1.4 Назначение припусков на механическую обработку детали

- •Разработка маршрутного процесса обработки детали

- •Разработка операционного процесса обработки детали

- •Выбор и обоснование технологического оборудования операции с чпу

- •Инструментальная оснастка операционного процесса

- •Расчет координат опорных точек

- •Разработка управляющей программы

- •2 Конструкторский раздел

- •Расчёт приспособления на точность

- •2.4 Проектирование и расчет инструментальных наладок

- •Монтаж станка с чпу, требования по точности установки

Содержание

Общие положения

Введение

1 Технологический раздел

Назначение и анализ конституции узла

Конструкционно-технологический анализ детали

Обоснование метода получения заготовки

(определение стоимости заготовки)

Назначение припусков на механическую обработку детали

Разработка маршрутного процесса обработки детали

Разработка операционного процесса обработки детали

Выбор и обоснование технологического оборудования операции с ЧПУ

Инструментальная оснастка операционного процесса

Расчет координат опорных точек

Расчет режимов резания и норм времени (на ЭВМ)

Разработка управляющей программы

Конструкторский раздел

Конструкция и работа приспособления, проектирование наладки

на приспособление

Силовой расчёт приспособления

Расчёт приспособления на точность

Проектирование и расчет инструментальных наладок

Наладка станка с ЧПУ на обработку детали.

Монтаж станка с ЧПУ, требования по точности установки

Проверка станка на геометрическую точность

Наладка приспособления

Установка нулевых точек станка

Последовательность наладки станка с ЧПУ на обработку детали

Техническое обслуживание станка с ЧПУ

Характерные неисправности станков с ЧПУ, систем ЧПУ, методы их устранения

Система смазки станка с ЧПУ, смазочные материалы

Заключение

Оформление комплекта технологических документов Оформление списка литературы и нормативной документации Критерии оценки

Список литературы необходимой для выполнения дипломного и курсового проектирования

ОБЩИЕ ПОЛОЖЕНИЯ

Дипломный и курсовой проект по дисциплине "Техническое обслуживание и наладка станков с ПУ и РТК" по специальности 2-36 01 31 "Металлорежущие станки и инструменты" выполняется в ходе учебного процесса на заключительном этапе изучения дисциплины.

Дипломный и курсовой проект является самостоятельной комплексной работой учащегося, на основании которой Государственная квалификационная комиссия решает вопрос о присвоении ему квалификации специалиста.

Дипломное и курсовое проектирование систематизирует, углубляет и закрепляет знания, полученные учащимся во время теоретических и практических занятий. Дипломное проектирование должно научить учащегося пользоваться справочной литературой, ГОСТами, таблицами, нормами времени и т. д., умело сочетать умения и навыки, полученные на технологической практике с теоретическими знаниями.

При дипломном и курсовом проектировании особое внимание уделяется индивидуальной деятельности учащихся с целью формирования навыков самостоятельной работы при решении профессиональных задач, творческого анализа типовых технологических процессов.

Задачей дипломного проектирования является комплексная разработка конструкторско-технологической документации по наладке, обслуживанию, эксплуатации технологического оборудования с ЧПУ согласно требованиям ГОСТ, ЕСКД, ЕСТД.

Дипломный и курсовой проект должен состоять из пояснительной записки и графической части.

Пояснительная записка дипломного проекта состоит из следующих частей: введения; технологического раздела; конструкторского раздела; раздела наладки станков с ЧПУ; раздела технического обслуживания станков с ЧПУ; раздел охраны труда; экономический раздел; заключения.

Пояснительная записка курсового проекта состоит из следующих частей: введения; технологического раздела; конструкторского раздела; раздела наладки станков с ЧПУ; раздела технического обслуживания станков с ЧПУ; заключения.

Пояснительную записку следует оформлять в соответствии с ГОСТ 2.105-95 и (или) с принятым стандартом учебного заведения (выполняется на листах писчей бумаги формата А4 инженерным почерком или набирается на компьютере). Ее содержание необходимо иллюстрировать таблицами, схемами, диаграммами, графиками.

Графическая часть проектов содержит:

Лист 1 формат А1- A3 - чертёж детали;

Лист 2 формат Al - А2 - приспособление (сборочный чертеж);

Лист 3 формат А1 - чертеж инструментальной наладки;

Лист 4 формат АI - чертеж карты наладки на станок с ЧПУ;

Лист 5* формат А1 – А2 – чертеж заготовки;

* - выполняются при дипломном проектировании.

Приложения состоят из комплект технологической документации и спецификации (спецификация на чертеж приспособления). Комплект технологической документации состоит из следующих документов:

Маршрутная карга;

Операционная карта (для станков с ЧПУ); карта кодирования информации (ККИ); Карта наладки (КНЛТ)

Карта технического контроля

Для пополнения материально-технической базы специальности учащихся могут выполнять макеты, демонстрационные образцы, плакаты, стенды в соответствии с индивидуальным заданием. В этом случае листы 2, 3,5 могут быть представлены в виде схемы стенда, плаката, демонстрационного образца, а пояснительная записка содержать описание принципа работы стенда, его характеристики, назначение.

Внимание: в методических указаниях подробно описано, каким образом необходимо оформлять каждый раздел и каждый пункт. Курсивом приводятся примеры оформления. Знакомясь с примерами необходимо уяснить стиль ведения описания пункта и не стремиться использовать примеры как шаблон для оформления.

СОДЕРЖАНИЕ РАСЧЕТНО – ПОЯСНИТЕЛЬНОЙ ЗАПИСКИ

Введение

Введение - вступительная часть к разработке дипломного и курсового проекта должна быть логически связана с основной частью и отражать состояние вопроса по объекту проектирования. В содержании введения рекомендуется включать значение для народного хозяйства задач, решаемых в проекте, существующие в машиностроении, других родственных отраслях, способы решения поставленной задачи, тенденции развития и применения в Республике Беларусь - современной технологии и техники (станков с ЧПУ, промышленных роботов, роботизированных комплексов), для создания высокопроизводительных гибких производственных систем, опыт применения современного оборудования и технологии за рубежом.

Раздел «Введение» рекомендуется разработать по следующее плану:

Повышение производительности, надежности, долговечности выпускаемых изделий - основная задача машиностроения.

Применение станков с ЧПУ, роботизированных систем гибких автоматизированных участков управляемых ЭВМ, предпосылки для создания «безлюдных» производств - гибких автоматизированных заводов (ГАЗ).

Внедрение высокопроизводительного быстропереналаживаемого оборудования (станков с ЧПУ, промышленных роботов, систем автоматизированного проектирования (САПР)).

Составление вопроса о внедрении высокопроизводительного быстропереналаживаемого оборудования на предприятии, для которого разрабатывается проект.

Организационные формы применения оборудования (технологические участки, автоматизированные участки, системы, цеха и т. п.) и их развитие на предприятии (организации, фирме).

1 Технологический раздел

Назначение и анализ конституции узла

Пояснение:

Описать назначение узла, куда входит деталь

Изобразить (отсканировать) схему узла, деталь выделить жирными линиями либо обвести, на выносной линии указать ее название.

Описать принцип работы узла, какую функцию выполняет в нём деталь.

Конструкционно-технологический анализ детали

Пункт содержит описание работы детали в узле и обусловленные этим конфигурации, точности и шероховатости обрабатываемых поверхностей (отверстий, пазов, плоскостей, резьб и пр.), а также выбор материала и твердость.

В пункте могут быть обоснованы конструктивные изменения детали или отдельных ее элементов с точки зрения повышения ее технологичности и снижения стоимости обработки, предлагаемые учащимся.

Оценку технологичности конструкции изделия проводят сопоставляя трудоемкость, себестоимость и материалоемкость. Технологичность конструкции понятие относительное – технологичность одного и того же изделия будет различной для различных типов производства.

Понятие «технологичность» комплексное – рассматривается процесс получения заготовки, контроля и сборки.

Технологичность конструкции оценивается качественно и количественно.

Качественная оценка: допустимо и не допустимо, на основе которых разрабатывают рекомендацию по улучшению конструкции, применению методов механической обработки, последовательности обработки поверхностей и т.д.

Качественную оценку технологичности следует выполнять, руководствуясь перечнем следующих требований и следующим порядком.

Требования к механической обработке

Сокращение объемов механической обработки – не назначать жесткие требования к полям допусков на все поверхности, жесткие допуска на сопрягаемые поверхности.

Повышение точности выполняемых заготовок.

Предусматривают возможность надежного и удобного закрепления заготовок на станке, т.е. базовые поверхности должны иметь достаточную протяженность и размеры.

Повышение жесткости заготовок и, как следствие, уменьшение деформаций от сил резания, возможность ужесточения режимов обработки, одновременного использования нескольких режущих инструментов.

Возможность удобного подвода режущего инструмента к обрабатываемой поверхности.

Простановка размеров должна обеспечивать совмещение технологических и измерительных баз.

Простановка размеров должна быть связана с последовательностью выполнения механической операции.

Требования к наружным поверхностям вращения

Ступенчатые поверхности должны иметь минимальный перепад диаметров

Не рекомендуется делать кольцевые канавки на торцах

Элементы тел вращения унифицируют для использования одних и тех же многорезцовых наладок

Выпуклые сферические поверхности выполняют срезом перпендикулярно оси вращения.

В местах сопряжения точных поверхностей предусматривают места выхода инструмента.

Требования к отверстиям

Преимущества отдают сквозным отверстиям

Расстояния между отверстиями назначают с условием применения многошпиндельных головок.

При сверлении отверстий поверхности на входе и выходе инструмента должны быть перпендикулярны оси отверстия

Желательно избегать отверстий с перекрещивающимися осями.

Желательно избегать отверстий с пересекающимися внутренними полостями.

Рекомендуется избегать растачивания канавок в отверстии.

Требования к резьбам

Следует выполнять заходную фаску.

Рекомендуется избегать применения резьб малого диаметра – до 6 миллиметров

Требования к плоским поверхностям

Конфигурация плоских поверхностей должна обеспечивать безударный съем стружки.

Ширину поверхности необходимо увязать с диаметрами торцевых фрез нормального ряда или длинами концевых фрез

Бобышки и платики следует располагать в корпусных заготовках на одном уровне.

Требования к пазам и гнездам

Пазы должны по возможности допускать обработку на проход

Глубину и ширину пазов выбирают в соответствии с нормативным рядом пазовых фрез.

Предпочитаемы пазы, обрабатываемые дисковыми фрезами, а не концевыми.

Требования по технологичности к сборке

Обеспечение возможности сборки без пригоночных работ.

Исключение разборок при регулировках.

Наличие удобных сборочных баз

Создание возможности независимой узловой сборки.

Обеспечение взаимозаменяемости, унификации и стандартизации сборочных единиц.

Требования к конструкции заготовки, подвергающейся термической и химико-термической обработке

Заготовки должны иметь простые геометрические формы.

Должна быть симметричная конфигурация, без острых кромок, тонких перемычек и резких перепадов сечений.

Перед термической обработкой на заготовке не должно быть прорезей, канавок, отверстий, в зоне которых могут возникнуть напряжения и трещины при нагреве и охлаждении.

Шероховатость поверхности должна быть не хуже 10 микрометров по Ra (при большей – возникают напряжения и трещины)

Требования по технологичности при закалке ТВЧ.

В заготовках толщина закалочного слоя не должна превышать глубины имеющихся кольцевых канавок или выточек.

Следует избегать выхода закалочного слоя в опасную (нагруженную) зону заготовки.

Резьбы рекомендуется не калить.

В опасных зонах следует назначать местную термическую обработку или химико – термическую обработку.

Раздел рекомендуется разрабатывать по следующему плану:

Изобразить эскиз детали, указать размеры поверхностей.

По порядку описать назначение каждой поверхности детали (конструктивного элемента) т.е.:

а) Какую функцию он выполняет при работе узла,

б) Предъявляются ли к поверхности требования по точности (линейных размеров – квалитет точности, точности формы и расположения - //, О- качеству поверхности - шероховатости (значение Ra). Здесь же пояснить, почему эта поверхность точная или грубая. И так по каждой поверхности.

Указать какие поверхности являются базами (технологическими, измерительными).

Описать:

а) Каким нагрузкам подвергается деталь в процессе эксплуатации (сжатие, растяжение, изгиб, срезание);

б) Нагрузки знакопеременные или постоянные, ударные или спокойные;

в) В какой среде работает деталь (агрессивная химическая, на воздухе, в масле, в области высоких или низких температур).

Сделать вывод: как а), б), и в) негативно может повлиять на работу детали и узла в процессе эксплуатации. Соответственно сделать логический вывод о правильности конструкции детали (ребра жёсткости, толщина стенок и т. д.), о необходимости термообработки (указать вид ТО), о правильности выбранного материала детали (внести предложения' по замене материала), указать марки материалов которые могут быть заменителями материала детали.

Изобразить таблицы химических и физико-механических свойств материала детали. Если учащимся предлагается замена материала, то приводятся механические свойства и химический состав основного материала и всех заменителей.

Пример 1

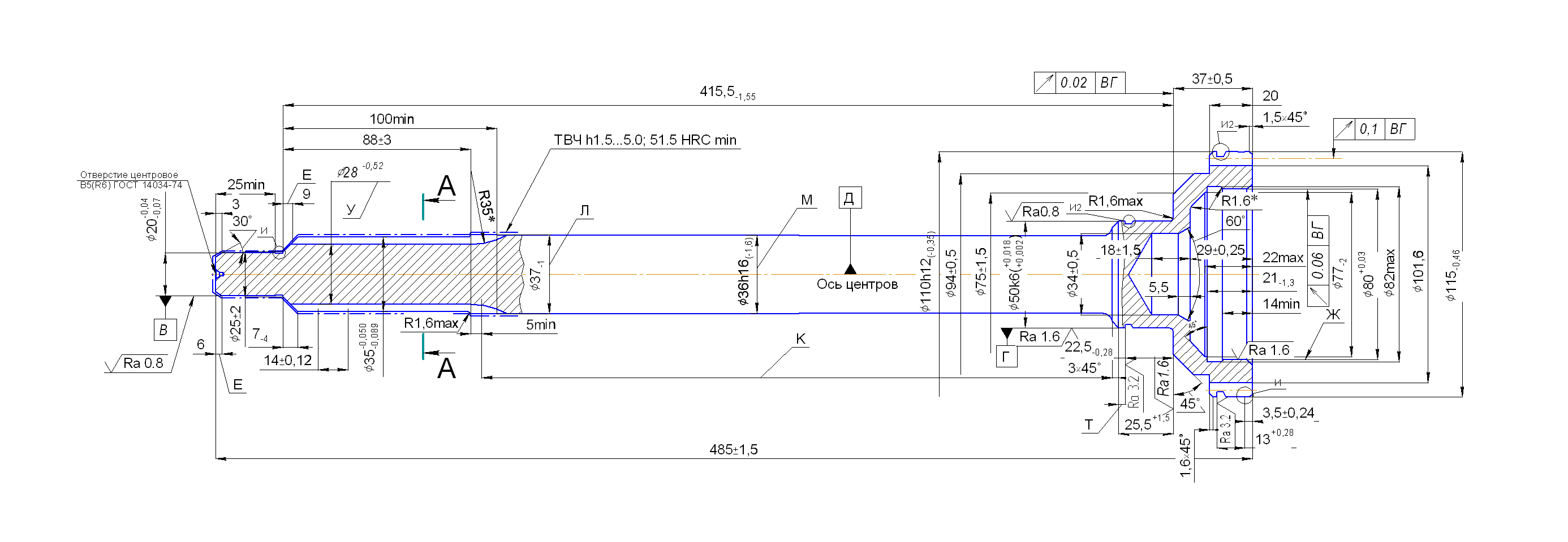

Рисунок 1 – Вал коронной шестерни

Деталь « Вал коронной шестерни » является телом вращения, имеет ступенчатую поверхность, симметричную относительно сечения, перпендикулярного оси вращения. Диаметры ступеней возрастают в осевом направлении к концу вала. Конструкция детали не имеет трудно обрабатываемых поверхностей, за исключением ступенчатого отверстия и отверстий диаметром 12мм, обрабатываемых в приспособлении, и позволяет производить обработку заранее настроенным инструментом. Поверхность на входе и выходе инструмента при сверлении отверстий диаметром 12мм не перпендикулярны оси отверстия, что является не технологичным, т.к. затрудняет доступ инструмента к обрабатываемой поверхности и ведет к последующей его поломке. Также в конструкции вала присутствует две шлицевые поверхности, обработка которых ведется низкоскоростным инструментом. Глубина кольцевых канавок на поверхности вала не превышает толщины закалочного слоя. При обработке точных поверхностей предусмотрен свободный выход инструмента. Получение необходимой точности некоторых поверхностей затруднительно, т.к. вал не обладает достаточной жесткостью. Судить об этом можно исходя из расчетов: отношение длины к диаметру l/d = 11. В этом случае для получения необходимой точности следует уменьшить режимы резания, снизить припуск при механической обработке либо применять дополнительные приспособления (например, люнеты).

Заготовка для «Вала коронной шестерни» получается путем осадки (высадки) на горизонтально-ковочных машинах. Материалом является сталь 38ХГС ГОСТ 4543-88. Это – сталь легированная, содержащая хром, марганец и кремний, что повышает износостойкость, прочность и пластичность. Данный материал является дорогостоящим и подобран исходя из воспринимаемых нагрузок и условий его работы.

Перепад диаметров минимален, расположение поверхностей вращения позволяет вести обработку многорезцовыми головками, отсутствуют фасонные поверхности. Для контроля могут быть использованы стандартные мерительные инструменты, применение которых снижает время на подготовку производства.

В качестве количественных показателей рассмотрим: массу детали, коэффициент точности обработки, коэффициент шероховатости поверхностей.

Масса детали m = 4,1кг.

Масса заготовки mЗ = 6,76кг.

Коэффициент использования материала:

![]() (2.2.1)

(2.2.1)

где m - масса детали;

mЗ - масса заготовки.

Коэффициент точности обработки и коэффициент шероховатости поверхностей определяем в соответствии с ГОСТ18831-73 по методике [1, с.18]. Для этого рассчитываем среднюю точность обработки и среднюю шероховатость обработанных поверхностей. Смотрите таблица 2.2.1, 2.2.2.

Таблица 1 Определение коэффициента точности

Тi, кв.точности |

n i |

Ti n i |

6 |

1 |

6 |

7 |

2 |

14 |

8 |

1 |

8 |

12 |

2 |

24 |

13 |

1 |

13 |

14 |

6 |

84 |

15 |

2 |

30 |

16 |

2 |

36 |

17 |

2 |

34 |

сумма |

20 |

249 |

Коэффициент точности:

![]() (2.2.2)

(2.2.2)

где ТСР - средний квалитет точности поверхностей;

![]() (2.2.3)

(2.2.3)

где Тi - квалитет точности i-ой поверхности;

n i - количество поверхностей данного квалитета точности;

n - общее количество поверхностей.

Условие КТ > 0.8 выполняется, т.е. по точности деталь технологична.

Таблица 2 Определение коэффициента шероховатости

Ш i, класс |

ni |

Ш i n i |

3 |

6 |

18 |

4 |

5 |

20 |

5 |

4 |

20 |

6 |

1 |

6 |

7 |

4 |

28 |

Сумма |

20 |

92 |

Коэффициент точности:

![]() (2.2.4)

(2.2.4)

где, ШСР-средний квалитет точности поверхностей;

![]() (2.2.5)

(2.2.5)![]()

где, Ш i -шероховатость i-ой поверхности, класс;

n i- количество поверхностей данной шероховатости;

n - общее количество поверхностей.

Условие КШ > 0.18 выполняется, т.е. по шероховатости деталь технологична.

По результатам качественной и количественной оценки можно сказать, что деталь в целом технологична.

При работе данный вал испытывает такие основные нагрузки как кручение и смятие шлицев, следовательно, поверхностный слой детали должен быть достаточно прочным, а сердцевина вязкой. Поэтому более целесообразно применение материала стали марки 38ХГС ГОСТ 4543-88 с последующей закалкой ТВЧ детали.

Вал коронной шестерни получен из круглого проката диаметром 40мм из высококачественной стали марки 38ХГС ГОСТ 4543-71 на ГКМ. Химический состав и механические свойства стали приведены в таблицах 2.1.1 и 2.1.2. Можно предположить изготовление детали из сталей, подвергающихся последующей цементации.

Таблица 2.1.1 Химический состав стали 38ХГС (ГОСТ 4543-88), в процентах

C |

Cr |

Mn |

Si |

не более |

|||

0,35 – 0,42 |

1 – 1,10 |

1,10 – 1,40 |

0,8 – 1,10 |

Таблица 2.1.2 Механические свойства стали 38ХГС (ГОСТ 4543-88)

НВ (не более) |

не менее |

|||||

Закалка ТВЧ |

горячекатанная |

GТ МПа |

GВ МПа |

Δ5 % |

Ψ % |

аН, кгсм/см2 |

360 |

300 |

600 |

850 |

13 |

56 |

53 |

Расчет себестоимости заготовки

При выборе метода получения заготовки целесообразно сопоставить два возможных способа получения заготовки - базовый по технологическому процессу и предлагаемый вариант с целью выбора оптимального. Пункт разрабатывается по следующему плану:

Описать метод получения заготовки на базовом предприятии.

Сделать анализ других существующих методов исходя из факторов а), б), в) которые приведены ниже. Перечислить эти методы. В конце предложить и обосновать свой вариант получения заготовки, который является наиболее оптимальным из всех (указать также точность получения заготовки).

Некоторые

факторы влияющие на выбор метода

получения заготовки: Физико-механические

свойства материала заготовки:

марку

материала детали определяет конструктор

исходя из назначения и конструкции

детали, способности выдерживать

нагрузки, агрессивные среды, низкие

или высокие температуры, конструктор

определяет технические требования,

предъявляемыми к детали. При выборе

метода получения необходимо учитывать,

что некоторые материалы по своей

«природе» не штампуются, не куются, но

хорошо льются - чугуны, бронзы; сталь

хорошо пластически деформируется и

т. д. Сложность

формы детали:

например,

при слишком сложной форме у металла

д.б. очень хорошие литейные свойства

чтобы заполнить всю форму и не

образовались раковины и т. д. Стоимость

материала и серийность выпуска:

например,

при использовании дорогих материалов

(высоколегированные стали, бронзы,

алюминий) при

больших партиях выпуска припуски д.б.

минимально технологически возможными

(коэффициент использования материала

(КИМ) д.б. высоким) соответственно и

метод получения д.б. более точным; в

единичном производстве заготовка

может быть получена из сортового

проката и при обработке могут удаляться

большие припуски (КИМ здесь не важен).

Расчет себестоимости заготовки осуществляется в соответствии с методикой предложенной в источнике (4)

Расчет экономической эффективности при использовании нового варианта получения заготовки. Годовая экономия определяется по следующей зависимости:

![]()

,

Где

Sзаг ст – расчетная стоимость заготовки в соответствии со старым техпроцессом, руб;

Sзаг нов – расчетная стоимость заготовки в соответствии с новым техпроцессом, руб;

Nг – годовая программа выпуска.

Окончательное обоснование выбранного метода получения заготовки.

Оптимальный метод получения заготовки определяется на основании всестороннего анализа названных факторов и технико-экономического расчета технологической себестоимости детали. Метод получения заготовки, обеспечивающий технологичность изготовления из неё детали при минимальной себестоимости, считается оптимальным.

Пример:

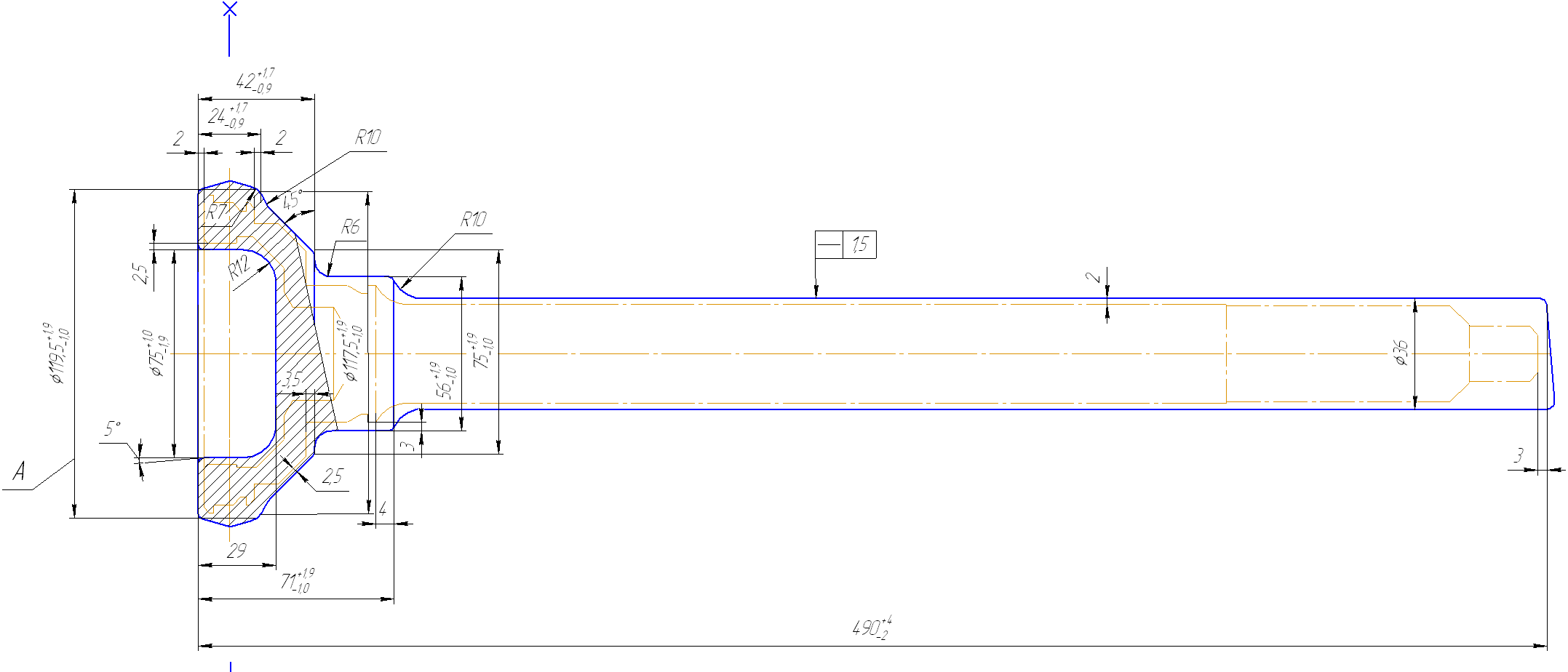

Рисунок 2 – Эскиз заготовки «Вал коронной шестерни»

Деталь вал коронной шестерни изготовляют из легированной стали 38ХГС ГОСТ 4543 – 88. Данный материал является достаточно дорогостоящим, но подобран исходя из воспринимаемых нагрузок и условий работы.

Исходя из годовой программы и серийности выпуска заготовки для данной детали целесообразно получать методом пластической деформации (ковка, штамповка, периодический прокат, обжатие на ротационно – ковочных машинах, электровысадка), т.к. они позволяют получать заготовки по форме и размерам наиболее близкие к готовой детали, что значительно повышает производительность механической обработки.

Наиболее целесообразным методом получения заготовки типа стержня с утолщением является осадка (высадка) на горизонтально - ковочных машинах. Штамповка на ГКМ имеет свои преимущества и недостатки. К преимуществам следует отнести: I) возможность получения поковок с длинным стержнем и утолщением на конце, которые на другом оборудовании изготавливать нерационально; 2) более высокая точность поковок, чем на молотах за счет лучшего направления частей инструмента и постоянной величины хода ГКМ. Недостатки: 1) меньшая универсальность по сравнению с молотами и прессами: штамповка поковок только в торец, относительно небольшая масса поковок, преимущественно до 150 кг; 2) необходимость очистки заготовки от окалины или применение безокислительного нагрева; 3) высокая стоимость ГКМ. Вид получения данной детали оптимален в рамках данного завода.

Взаимодействие механизмов ГКМ и частей штампа в процессе штамповки осуществляется по следующей схеме: заготовку — пруток закладывают в зажимную часть ручья неподвижной матрицы и подают вперед до упора. Часть прутка определенной длины, выходящая за пределы зажимной части ручья, называется высаживаемой частью заготовки. Зажимной механизм перемещает матрицу в рабочее положение и осуществляет плотный зажим заготовки по длине. После этого упор отходит, а пуансон приходит в соприкосновение с торцом прутка. При дальнейшем движении пуансона деформируется высаживаемая часть прутка, заполняя полость ручья. При обратном ходе машины из полости ручья удаляется пуансон, затем отходит матрица, а упор устанавливается в исходное положение. При изготовлении заготовки данной детали выполняются следующие операции на ГКМ: высадка, прошивка и отрезка. В процессе штамповки на ГКМ штамповщик перемещает заготовку в вертикальной плоскости из ручья в ручей. При этом деформирование заготовки за каждый рабочий ход осуществляется только в одном ручье. Нагрев перед штамповкой на ГКМ производится или в специализированных пламенных щелевых печах или в индукторах, причем нагревается только высаживаемая часть заготовки. При штамповке поковок типа стержня с утолщением на конце нагреву и деформированию подвергается только высаживаемая часть заготовки.

Предложим получение заготовки на ГКМ из круглого проката диаметром 36мм, а не 40мм, материал изготовления оставить прежний – 38ХГС ГОСТ4543 – 88. Получение заготовки из проката меньшего диаметра позволит исключить из технологического процесса операцию 012, что приведет к сокращению общего времени на изготовление детали в целом. Это позволяет нам сделать то, что поверхность, обрабатываемая в ходе этой операции, не является рабочей и не имеет жестких требований по точности и шероховатости. Во-вторых, возможна экономия материала, что ведет к уменьшению затрат на изготовление заготовки.

Произведем расчет экономии материала. Для определения массы материала, который уходит в стружку в первоначальном тех.процессе, следует определить для начала объем трубы (рисунок 1):

V = V1 – V2, (2.5.1)

где V1 – объем цилиндра диаметром 40мм и высотой 419мм;

V2 – объем цилиндра диаметром 36мм и высотой 419мм.

V = S * h, (2.5.2)

где S – площадь цилиндра;

h – высота цилиндра

V1 = S1 * h,

S1 = П*D12 / 4 = П * 402 / 4 = 1256, 64мм2; (2.5.3)

V1 = 1256, 64* 419 = 526530, 93мм3.

V2 = S2 * h;

S2 = П*D2 2 / 4 = П * 362 / 4 = 1017, 87 мм2; (2.5.4)

V2 = 1017, 87 * 419 = 426487, 53мм3.

V = 526530, 93 - 426487, 53= 10004, 4мм3

Рисунок 1 Схема для расчета экономии материала

Масса материала, который уходит в стружку:

m = p * V, (2.5.6)

где p – плотность стали; p = 7,84 * 10-6кг/мм3;

V – объем материала;

m = 7, 84 * 10-6 * 10004, 4 = 0, 784кг.

Масса заготовки в новом тех.процессе:

Q = Qс – т, (2.5.7)

где Q – масса заготовки в новом тех.процессе;

Qс – масса заготовки в старом тех.поцессе;

Q = 6,76 – 0,784 = 5,976кг

Произведем сравнительный расчет стоимости заготовок в обоих случаях.

Исходные данные:

масса заготовки в старом тех.процессе Q=6,76 кг.

масса заготовки в новом тех.процессе Q=5,976 кг.

Si – стоимость 1 тонны заготовок, 446600 руб.

Sотх – стоимость 1 тонны отходов, 61600 руб.

масса детали, q=4,1 кг.

Sзаг – стоимость заготовки, по формуле:

![]() (2.5.8) [4, с.66]

(2.5.8) [4, с.66]

где, kт – коэффициент от класса точности заготовок, 1. [4, с.66]

kс – коэффициент от группы сложности заготовки, 1,14. [4, с.75]

kв – коэффициент от массы заготовки, 0,89 [4, с.75]

kм – коэффициент от марки материала, 1,93. [4, с.66]

kп – коэффициент от объема производства, 1,0. [4, с.67]

![]() Подставив,

в формулу получим:

Подставив,

в формулу получим:

![]()

Как видно из полученных результатов, стоимость заготовки полученной из проката диаметром 36мм меньше базовой заводской.

Произведем расчет на экономический эффект для сопоставления способов получения заготовок, по формуле:

(2.5.9) [4, с.75]

П![]() одставив,

получим:

одставив,

получим:

Таблица 3 – Сводная таблица данных для расчета себестоимости заготовки

Наименование показателей |

Базовый вариант |

Предлагаемый вариант |

Материал детали |

38ХГС ГОСТ 4543 - 88 |

38ХГС ГОСТ 4543 - 88 |

Годовая программа N шт |

17000 |

17000 |

Вид заготовки |

штамповка на ГКМ |

штамповка на ГКМ |

Класс точности |

|

|

Масса заготовки , кг |

6,76 |

5,976 |

Масса детали . кг |

4,1 |

4,1 |

Коэффициент использования материала, % |

0,6 |

0,67 |

Стоимость заготовки S, руб |

5,748 |

5,110 |