- •Курс лекций по дисциплине «технология сборки мфпу» Лекция 1

- •Тема 1. Введение. Современные инфракрасные матричные фпу, модули и ик-камеры.

- •Фотоэлектрические полупроводниковые приемники излучения

- •Фотоэлектронные приборы

- •1. Фотоэмиссионный эффект.

- •Недостатки фотоэмиссионных приборов.

- •Тепловые приемники излучения

- •Лекция 2

- •Тема 2. Фотоэлектрические приемники оптического и ближнего ик-диапазона спектра.

- •Лекция 3

- •Тема 3. Конструкция фп и фпу, охлаждаемых микрокриогенными системами.

- •Краткая характеристика объектов охлаждения

- •2. Общая характеристика систем охлаждения.

- •3. Схемы и конструкции дроссельных микроохладителей.

- •Лекция 4

- •Тема 4. Конструкция и технология изготовления матричных и субматричных фпу.

- •Лекция 5

- •Тема 5. Конструкция и технология изготовления матричных и субматричных фчэ.

- •Технология матричного чувствительного элемента с тонкой базовой областью

- •Технология создания тонкой базовой области

- •Технология гибридной сборки на индиевых микростолбиках

- •Технологический маршрут изготовления мфчэ на основе InSb

3. Схемы и конструкции дроссельных микроохладителей.

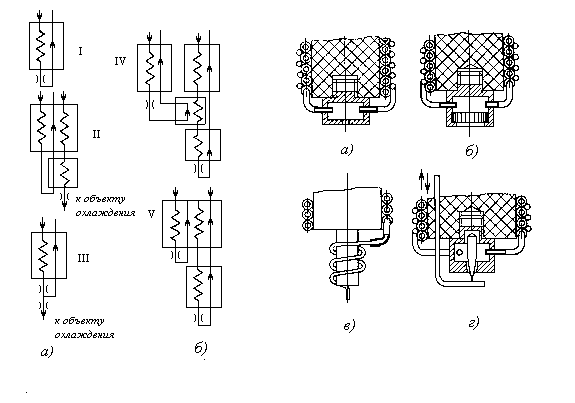

Многообразие условий применения дроссельных микрокриогенных систем привело к созданию большого числа схемных и конструктивных решений микроохладителей. По принципиальной схеме большую часть конструкций дроссельных микроохладителей относится к одной из следующих основных групп (рис. 1):

Рис. 1. Принципиальные схемы дроссельпых микроохладителей: а) - однокаскадные; б) - двухкаскадные; I - с простым дросселированием; II - с двукратным параллельным дросселированием; III - с двукратным последовательным дросселированнем; IV и V - соответственно с «локальным» и «распределенным» охлаждением хладагента второго каскада. |

Рис. 2. Конструктивные схемы дроссельпых устройств: а) - микроотверстие; б) - пористая таблетка; в) - «капиллярный» дроссель; г) - регулируемый дроссель. |

однокаскадные, в том числе с простым и двукратным (параллельным или последовательным) дросселированием;

многокаскадные с предварительным охлаждением (подохлаждением) газа при постоянной или изменяющейся по длине температуре холодной стороны промежуточного теплообменника, в том числе микроохладители с применением термоэлектрических каскадов.

Микроохладители могут существенно различаться конструкцией основных узлов - теплообменника и дроссельного устройства. Чаще всего применяют одно- и многорядные поперечно-противоточные теплообменники (схема Хэмпсона) и противоточные типа труба в трубе (схема Линде). Формы используемых теплообменников также различные: цилиндрическая, коническая, плоская.

Теплообменники Хэмпсона изготовляют обычно из капиллярных трубок диаметром 0,2 - 1,0 мм с чередованием оребренных и неоребренных рядов; материал трубок - коррозионно-стойкая сталь,

никель или сплавы на его основе. Оребрение выполняют из медной проволоки диаметром 0,05 - 0,20 мм, спирально навитой на трубки с определенным шагом.

Разработаны микроохладители с теплообменниками, отдельные секции которых отключаются в процессе работы.

В качестве дроссельного устройства (рис. 2) используют микроотверстия (дюзы), пористые металлокерамические таблетки, капиллярные трубки определенной длины («капиллярный» дроссель), отверстия, автоматически перекрываемые в процессе работы полностью или частично (регулируемые дроссели), а также трубки теплообменника («распределенный» дроссель).

По характеру рабочего процесса микроохладители могут быть:

быстродействующими (с малым пусковым периодом);

с автономным режимом работы, т. е. возможностью поддержания рабочей температуры после отключения питания рабочим газом (за счет жидкого хладагента, накопленного в полости охлаждаемого объекта);

с регулированием холодопроизводительности автоматическим изменением расхода хладагента в зависимости от тепловой нагрузки.

В реальных условиях выбор той или иной конструктивной схемы микроохладителя и его основных узлов обусловлен техническими требованиями к микрокриогенной установке и имеющимися технологическими возможностями

Однокаскадные микроохладители с простым дросселированием. Микроохладители этой группы, применяемые обычно в дроссельных микрокриогенных системах с относительно длительным рабочим периодом, отличаются максимальной простотой конструкции и высокой технологичностью в изготовлении. При всем разнообразии вариантов разработанных микроохладителей их основные особенности можно достаточно полно рассмотреть на ряде конкретных примеров.

Рис. 3. Микроохладитель с противоточным теплообменником.

Дроссельный микроохладитель, применяемый для охлаждения фотоприемников и других миниатюрных приборов показан на рис. 3. Противоточный теплообменник охладителя построен по схеме труба в трубе и представляет собой свитую в спираль капиллярную трубку 2, размещенную во внешней трубке 3 с запаянным концом. Трубка 2 канала высокого давления играет одновременно роль распределенного дросселя. В низкотемпературной зоне к теплообменнику припаян наконечник 4, который через слой теплопроводящей пасты 5 (смесь масла или клея с порошком металла) контактирует с дном охлаждаемого прибора 6. Конструкция штуцера 1 позволяет использовать микроохладитель как в замкнутой, так и в разомкнутой системе охлаждения.

Известно большое число микроохладителей подобной конструкции, в том числе и с прямой внутренней трубкой; однако, несмотря на их компактность и простоту конструкции, они не нашли широкого применения из-за невысокой эффективности теплообмена в канале низкого давления и наличия значительного температурного перепада между прибором и хладагентом в испарителе. Кроме того, для этой конструкции характерны значительные гидравлические потери в канале обратного потока, т. е. повышенная температура криостатирования.

Рис. 4. Микроохладитель с поперечно - противоточным теплообменником.

Необходимо отметить, однако, что поскольку в описанном микроохладителе отсутствует непосредственный контакт хладагента с охлаждаемым прибором, эта схема позволяет существенно снизить требования к точности геометрических размеров прибора и его герметичности.

Этой особенностью отличается и конструкция, представленная на рис. 4. Здесь применен двухрядный поперечно-противоточный теплообменник Хэмпсона с оребрением трубки внутреннего ряда. Обе трубки объединяются с одного конца штуцером 1, а с другого коллектором 5, в котором выполнено дроссельное отверстие. Корпус 6 с дном 7 и стержень 4 формируют канал обратного потока; тепловой контакт с охлаждаемым прибором 8, как и в предыдущем случае, обеспечивается с помощью теплопроводящей пасты 9. На входе в теплообменник установлен пористый металлокерамический фильтр 2, предохраняющий каналы микроохладителя от попадания твердых частиц.

Преимущество конструкции - возможность достижения в полости расширения хладагента (в испарителе) температуры, близкой к точке кипения хладагента при давлении на выходе из микроохладителя, так как гидравлические потери в канале низкого давления теплообменника, определяющие давление в полости расширения, малы. Теплообменник отличается высокой эффективностью, которая может быть повышена размещением между внешней неоребренной трубкой 3 и корпусом 6 уплотнительной пленки из эластичного материала (например, лавсана). Однако перепад температур в зоне контакта охладителя и прибора в этой схеме также достаточно велик (до 10 К).

Усовершенствованной модификацией микроохладителя, свободной от указанного недостатка, является охладитель, в котором между цилиндрической поверхностью корпуса 6 и теплоизолирующим сосудом охлаждаемого прибора установлено уплотнение, что позволяет обеспечить попадание хладагента непосредственно на торец охлаждаемого прибора. Введение уплотнения потребовало, повышения точности изготовления внутренней трубы теплоизолирующего сосуда.

Дальнейшим развитием данной конструкции явилось создание ряда микроохладителей, в которых корпусом теплообменника служит держатель охлаждаемого элемента прибора или внутренняя труба теплоизолирующего сосуда, что, по-видимому, является предельно эффективным техническим решением. В сочетании с рядом мер по интенсификации теплообмена (за счет оребрения, использования профилирующих нитей, уплотняющих пленок и др.) эта конструктивная схема позволяет создавать весьма компактные и экономичные микроохладители.

Рис. 5. Микроохладитель с каналом продувки и накопителем.

Одна из таких конструкций показана на рис. 5. Микроохладитель работает в разомкнутой системе охлаждения и имеет специальное устройство - канал продувки для быстрого восстановления работоспособности в случае засорения. Трубки теплообменника - внутренняя (оребренная) 8 и внешняя 4 - объединены коллектором 5. В трубке 6, впаянной в коллектор, выполнено дроссельное отверстие а. Другой конец трубки 6 выведен к штуцеру 1 и может быть соединен специальным каналом с электропневмоклапаном или другим запирающим устройством системы охлаждения, перекрытым при работе микроохладителя. В случае необходимости это устройство соединяет трубку 6 с атмосферой; при этом часть хладагента высокого давления, минуя дроссель, выбрасывается в атмосферу, быстро отогревая и очищая каналы теплообменника и зону дроссельного отверстия. Между навивкой теплообменника и держателем 8 размещена профилирующая лавсановая нить 9, способствующая интенсификации теплообмена и предотвращающая перетечку газа обратного потока из холодной зоны в теплую помимо теплообменника. Особенностью конструкции микроохладителя является также наличие накопителя 10, обеспечивающего автономный режим работы прибора после отключения подачи сжатого хладагента. Накопитель представляет собой пористую набивку из стекловолокна, аккумулирующую жидкость в процессе работы микроохладителя. В отличие от предыдущих конструкций охлаждаемый элемент 7 вынесен из вакуумной полости сосуда 2 в газонаполненный объем, ограниченный держателем 8 и сосудом.

На рис. 3 - 5 показаны конструкции микроохладителей, предназначенных для охлаждения миниатюрных, точечных объектов (типа полупроводникового элемента фотоприемника или лазера), размещенных в непосредственной близости от дросселя, что позволяет выполнить микроохладитель и прибор в виде единого достаточно простого зделия. В случае крупногабаритных объектов охлаждения, когда требуется введение специального теплообменника для передачи холода от хладагента к массе охлаждаемого изделия, или при значительном расстоянии между микроохладителем и прибором конструкция устройства, естественно, усложняется, однако технические решения и особенности основных узлов микроохладителя - теплообменника и дросселя - остаются идентичными рассмотренным.

Быстродействующие микроохладители. Принципиальная возможность достижения в дроссельных микрокриогенных установках весьма малых (до нескольких секунд) пусковых периодов и потребность ряда отраслей техники в глубокоохлаждаемых приборах, способных быстро выходить на рабочий режим, обусловили разработку значительного числа быстродействующих дроссельных микроохладителей. Конструкции микроохладителей этого типа достаточно специфичны.

В большинстве случаев микроохладители с малым временем выхода на режим не требуют специальной тепловой изоляции, так как большая часть их холодопроизводительности в период пуска затрачивается на снижение температуры охлаждаемых элементов конструкции, а не на компенсацию теплопритоков. В стационарном режиме связанное с отсутствием изоляции увеличение теплопритоков из окружающей среды компенсируется со значительным запасом избыточной холодопроизводительностью микроохладителя. При конструировании быстродействующих микроохладителей и приборов на их основе большое внимание уделяют уменьшению теплоемкости охлаждаемых узлов рименением материалов с малой удельной теплоемкостью и миниатюризацией деталей; в частности, при этом весьма важен правильный выбор размеров теплообменника, так как увеличение поверхности теплообмена сопряжено с ростом охлаждаемой массы.

Поскольку уменьшение пускового периода микроохладителя осуществляют главным образом увеличением расхода хладагента, нередко для нейтрализации отрицательного влияния большого расхода используют необычные по форме теплообменники - конические и плоские (дисковые). Такие теплообменники имеют малое гидравлическое сопротивление обратному потоку и дают возможность уменьшить теплоемкость охлаждаемой массы конструкции; во многих случаях микроохладители плоской формы удобнее компоновать в аппаратуре.

Конструктивная схема быстродействующего конического микроохладителя, разработанного фирмой «Химатик» (Англия), приведена на рис. 6. Низкотемпературные узлы микроохладителя и охлаждаемого электронного прибора выполнены из материалов с малой удельной теплоемкостью, что наряду с оптимизированной формой теплообменника (конус с углом 90) позволило получить при работе на аргоне время выхода на режим менее 2 с при давлении 40 МПа, при этом фоточувствительные элементы охлаждаются за 4 с.

|

Рис. 6. Быстродействующий конический микроохладитель: 1 - уплотнение; 2 - фильтр; 3 - теплоизоляции; 4 - трубка теплообменника; 5 - вакуумный сосуд; 6 - входные окна; 7 - охлаждаемый элемент; 8 - подложка. |

Рис. 7. Быстродействующие конические микроохладители с двукратным последовательным (а) и параллельным (б) дросселированием.

Несмотря на указанные меры по снижению гидравлических потерь в канале обратного потока быстродействующего теплообменника, перепад давлений в канале достаточно большой, что приводит к существенному росту температуры за дросселем. Этот недостаток исключают схемы с двукратным дросселированием.

На рис. 7, а) показана конструкция быстродействующего микроохладителя, выполненного по схеме с последовательным двукратным дросселированием. Микроохладитель имеет два дроссельных узла: первый в виде распределенного дросселя, роль которого выполняют капиллярные трубки 2 и 3 теплообменника, и второй в виде микроотверстия в в дне корпуса 5. Хладагент высокого давления после расширения в первом дросселе до некоторого промежуточного давления, определяемого гидравлическим сопротивлением теплообменника, разветвляется на два потока: большая часть образовавшейся за дросселем парожидкостной смеси хладагента направляется в канал низкого давления теплообменника; остальной поток дополнительно расширяется во втором дросселе и подается к охлаждаемому объекту 6. Хотя эта (меньшая) часть потока практически полностью исключается из рекуперативного теплообмена, использование подобной схемы микроохладителя оправдано тем, что обеспечивается температура охлаждения, равная температуре кипения хладагента при атмосферном давлении. Кроме того, схема позволяет легко транспортировать охлаждающую парожидкостную смесь на достаточно большое расстояние от теплообменника, в том числе и при наличии зазора между микроохладителем и объектом охлаждения; в этом случае микроохладитель называют брызгающим.

Коническая форма теплообменника способствует более плотнму прилеганию его к корпусу 5; угол конуса (около 4) выбран из условия максимального выравнивания линейной скорости обратного потока хладагента. Стержень 4 изготовлен из материала с малыми теплопроводностью и теплоемкостью.

Главная особенность микроохладителя с двукратным параллельным дросселированием (рис. 7, б) - наличие специальной транзитной трубки 7, расположенной между витками основного теплообменника 1. Гидравлические сопротивления трубок теплообменника и транзитной трубки подобраны таким образом, чтобы через транзитный канал проходило 5-10 общего расхода хладагента. Дополнительный теплообменник (часть транзитной трубки 7) предназначен для увеличения относительной доли жидкости в потоке за дросселем транзитного канала. Основной теплообменник микроохладителя конической формы, дроссель транзитного канала капиллярный, основной дроссель распределенный. Как и предыдущий, рассмотренный микроохладитель относится к группе брызгающих.

Существенного уменьшения пускового периода микроохладителя можно достичь использованием двухпоточной схемы с различными хладагентами. Существует микроохладитель, работающий в пусковом режиме на аргоне и двуокиси углерода, а в стационарном - на хладоне. Микроохладитель рассчитан на короткое время работы и обеспечивает выход на температурный уровень 200К за 1 с.

Разработан ряд других конструкций быстродействующих микроохладителей, в том числе с коническими и плоскими теплообменниками, а также со специальными пусковыми секциями, отключаемыми после пуска микроохладителя; это позволяет повысить экономичность его работы в стационарном режиме.

Микроохладители с регулированием хладопроизводительности. Существует возможность резкого улучшения энергомассовых характеристик микрокриогенных систем дроссельного типа, особенно быстродействующих, за счет исключения так называемой избыточной холодопроизводительности, т. е. регулирования холодопроизводительности по величине реальной тепловой нагрузки на микроохладитель в процессе работы установки. Наиболее эффективно решение этой задачи созданием микроохладителей с автоматической регулировкой расхода хладагента через их дроссельные устройства. Как и всякая автоматическая система, регулятор расхода включает чувствительный элемент (датчик), выдающий сигнал на изменение расхода или давления, и исполнительный элемент.

В качестве датчиков - чувствительных элементов систем регулирования холодопроизводительности - применяют термопары, полупроводниковые терморезисторы, газовые термометры, а также датчики, принцип действия которых основан на существенном различии коэффициентов температурного расширения разных материалов. Роль исполнительного элемента выполняет обычно либо коническая игла, перемещающаяся в дроссельном отверстии и изменяющая этим

Рис. 8. Микроохладитель с регулируемой холодопроизводительностью |

Рис. 9. Микроохладитель с микросильфоном в качестве чувствительного элемента. |

его проходное сечение, либо устройство, отключающее микроохладитель от магистрали высокого давления по командам системы регулирования (электропневмоклапан) или изменяющее величину давления (редуктор).

На рис. 8 и 9 показаны две модификации микроохладителя с системой автоматического регулирования холодопроизводительности, основанной на использовании своеобразных по конструкции миниатюрных газовых термометров.

В первом варианте (рис. 8) игла 7 вставлена в отверстие стакана 8, который соединен с корпусом 9 дроссельного узла; конус иглы частично перекрывает дроссельное отверстие а. Внутри полого сердечника 10 теплообменника 2 размещен сильфон 1 со стержнем 6, приводящим в действие иглу 7. Пружина 5 предотвращает колебания стержня и иглы. За дроссельным устройством в зоне охлаждения находится чувствительный элемент - баллончик 4, соединенный трубкой 3 с полостью сердечника 10, которая заполнена управляющим газом.

При работе микроохладителя в режиме избыточной холодопроизводительности баллончик 4 интенсивно охлаждается сжиженным хладагентом, накапливающимся в зоне за дросселем; в результате давление внутри баллончика и в полости сердечника 10 снижается, сильфон растягивается, и стержень 6 перемещает иглу, частично закрывая дроссельное отверстие.

В другом варианте конструкции (рис. 9) в качестве чувствительного элемента использован герметичный микросильфон 1 с управляющим газом. Сильфон размещен в зоне охлаждения, и при избытке жидкости давление газа внутри сильфона снижается, что приводит к перемещению его торца 2 и иглы 3. Сильфон имеет тепловой контакт со стержнем 5 теплообменника 6 и находится на небольшом расстоянии от его холодного конца, поэтому перемещение торца сильфона начинается при температуре примерно на 30К выше температуры кипения хладагента. Таким образом, устройство увеличивает расход газа через дроссельное отверстие в трубке 4 несколько раньше момента полного испарения жидкости в зоне охлаждаемого объекта, что обеспечивает стабильность температуры криостатирования.