- •Содержание

- •1. Расчет посадок гладких цилиндрических сопряжений

- •1.1 Ø 48 h11/a11 (посадка с гарантированным зазором)

- •Нижнее отклонение будет равно

- •1.2 Ø 85 m9/h7 (переходная посадка)

- •2. Расчет калибров для контроля гладких цилиндрических сопряжений

- •3. Выбор и расчет посадок подшипников качения (подшипник 6-308)

- •6. Расчет посадок резьбовых соединений

- •6.1. M22×1 – 5g/3h4h – посадка с зазором.

- •6.2. М45x3-4h6h/4jh –переходная посадка.

- •7. Расчет контрольных комплексов зубчатых колес.

- •Литература

3. Выбор и расчет посадок подшипников качения (подшипник 6-308)

Рассматриваемый узел редуктора имеет вал, опорами которого являются два шариковых подшипника с диаметром отверстия 40 мм. Класс точности подшипника – 6.

Данный подшипник относится к шариковым радиальным однорядным открытым, серия диаметров средняя (3), серия ширин – узкая(0). Основные размеры подшипника:

- номинальный диаметр отверстия внутреннего кольца подшипника d=40 мм;

- номинальный диаметр наружной цилиндрической поверхности наружного кольца D=90 мм;

- номинальная ширина подшипника B=23 мм;

- номинальная высота монтажной фаски r=2,5 мм.

Определим виды

нагружения колец подшипника. Так как

передача крутящего момента осуществляется

цилиндрическими прямозубыми зубчатыми

колесами, то в зубчатом зацеплении будет

действовать радиальная нагрузка,

постоянная по направлению и по значению.

Вал  вращается,

а корпус неподвижен, следовательно,

внутренне кольцо испытывает циркуляционное

нагружение, а наружное кольцо – местное.

Примем легкий режим работы подшипникового

узла. ГОСТ 3325 для такого случая рекомендует

поля допусков цапфы вала, сопрягаемой

с кольцом подшипника качения, k6 или js6.

Выбираем поле k6, которое обеспечивает

посадку с натягом. Так же на основании

рекомендаций стандарта выбираем поле

допуска отверстия корпуса Н7. Предельные

отклонения средних диаметров колец

подшипника качения определяем по ГОСТ

520, предельные отклонения вала Ø40k6 и

отверстия корпуса 90Н7 – по ГОСТ

25347-82 «Основные нормы взаимозаменяемости.

Единая система допусков и посадок. Поля

допусков и рекомендуемые посадки»

и расчеты сводим в таблицы.

вращается,

а корпус неподвижен, следовательно,

внутренне кольцо испытывает циркуляционное

нагружение, а наружное кольцо – местное.

Примем легкий режим работы подшипникового

узла. ГОСТ 3325 для такого случая рекомендует

поля допусков цапфы вала, сопрягаемой

с кольцом подшипника качения, k6 или js6.

Выбираем поле k6, которое обеспечивает

посадку с натягом. Так же на основании

рекомендаций стандарта выбираем поле

допуска отверстия корпуса Н7. Предельные

отклонения средних диаметров колец

подшипника качения определяем по ГОСТ

520, предельные отклонения вала Ø40k6 и

отверстия корпуса 90Н7 – по ГОСТ

25347-82 «Основные нормы взаимозаменяемости.

Единая система допусков и посадок. Поля

допусков и рекомендуемые посадки»

и расчеты сводим в таблицы.

По ГОСТ 3325-85 выбираем посадки подшипника.

Посадка внутреннего кольца на вал L6/k6, посадка наружного кольца в корпус H7/l6

Поля допусков и рекомендуемые посадки” и расчеты сводим в таблицы (таблица 4.1 и 4.2).

Таблица 4.1. Предельные размеры колец подшипников качения

-

Размер, мм

ES (es), мкм

EI (ei), мкм

Dm max (dm max), мм

Dm min (dm min), мм

d=40

0

-10

40,000

39,990

D=90

0

-13

90,000

89,987

Таблица 4.2. Предельные размеры цапфы вала и отверстия корпуса

-

Размер, мм

ES (es), мкм

EI (ei), мкм

Dmax (dmax),

мм

Dmin (dmin),

мм

d=40

+18

+2

40,018

40,002

D=90

35

0

90,035

90,000

Строим схемы расположения полей допусков сопрягаемых деталей подшипникового узла и рассчитываем зазоры (натяги).

По dm:

Nmax=dmax-dm min=40,018-39,990=0,028 мм=28 мкм;

Nmin=dmin-dm max=40,002-40,000=0,002 мм=2 мкм;

Nср=(Nmax + Nmin)/2=15 мкм.

По Dm:

Smax=Dmax-Dm min=90,035-89,987=0,048 мм=48 мкм;

Smin=Dmin-Dm max=90,000-90,000=0,000 мм;

Sср=(Smax+Smin)/2=24 мкм;

TS=ITDm+ITD=13+35=48 мкм.

Производим проверку наличия в подшипнике качения радиального зазора, который уменьшается по причине натяга при посадке подшипника на вал. В расчете принимаем среднее значение натяга и среднее значение зазора в подшипнике как наиболее вероятные:

Nср=15 мкм;

Nэф=0,85*15=0,01275 мм;

d0=dm+(Dm-dm)/4=40,000+(90,000-40,000)/4=52,5 мм;

Δd1=Nэф*dm/d0=0,0115 мм = 9,7 мкм.

По ГОСТ 24810 определяем предельные значения теоретических зазоров в подшипнике 408 до сборки:

Gr min=6 мкм;

Gr max=20 мкм.

Средний зазор в подшипнике 6-308 определяется как полусумма предельных теоретических зазоров:

Gr ср=(Gr min+Gr max)/2=(6+20)/2=13 мкм.

Тогда

Gпос=Gr ср-Δd1=13-9,7=3,3 мкм.

Расчет показывает, что при назначении посадки Ø40 L6/k6 по внутреннему диаметру зазор в подшипнике качения после посадки будет положительным.

По ГОСТ 20226-82 “Подшипники качения. Заплечики для установки подшипников качения. Размеры” определяем диаметры заплечиков вала и корпуса.

Для диаметра

вала d=40 мм шариковых

подшипников наибольший и наименьший

диаметры заплечика соответственно

равны

![]() мм и

мм и

![]() мм. Выбираем диаметр заплечика da=51

мм, как предпочтительный размер из ряда

Ra40.

мм. Выбираем диаметр заплечика da=51

мм, как предпочтительный размер из ряда

Ra40.

Для внутреннего диаметра корпуса D=90 мм шариковых подшипников диаметр заплечика равен Da=81 мм.

Шероховатость посадочных поверхностей сопрягаемых с кольцами подшипниками деталей зависит от диаметра и класса точности подшипника. По ГОСТ 3325 выбираем требования к шероховатости:

- посадочной поверхности вала под кольцо подшипника Ra 0,63;

- посадочной поверхности корпуса под кольцо подшипника Ra 0,63.

Применим более жесткие требования к шероховатости посадочной поверхности вала под кольцо подшипника Ra 0,32, посадочной поверхности корпуса под кольцо подшипника Ra 0,32, торцовой поверхности заплечика вала Ra 1,25.

По ГОСТ 3325 выбираем значения:

- допуска круглости посадочной поверхности вала под кольцо подшипника 4,0 мкм;

- допуска профиля продольного сечения поверхности вала под кольцо подшипника 4,0 мкм;

- допуска круглости посадочной поверхности корпуса под кольцо подшипника 9,0 мкм;

- допуска профиля продольного сечения посадочной поверхности корпуса под кольцо подшипника 9,0 мкм.

По ГОСТ 3325 выбираем значения:

- допуск торцового биения заплечика вала 16 мкм;

- допуск торцового биения заплечика корпуса 35 мкм.

Суммарное допустимое отклонение от соосности по ГОСТ 3325:

Tсоосн=4*B/10=4*23/10=9,6 мкм.

Ужесточаем рассчитанный допуск по ГОСТ 24643 и принимаем:

Tсоосн=8 мкм.

Соответственно, для поверхностей корпуса Tсоосн=8*B/10=18,4 мкм.

Ужесточаем рассчитанный допуск по ГОСТ 24643 и принимаем:

Tсоосн=16 мкм.

4. Выбор и расчет шпоночного соединения (вал Ø8 мм, длина шпонки l=220 мм, соединение нормальное)

Условное обозначение: Шпонка 2x2x10 ГОСТ 23360-78.

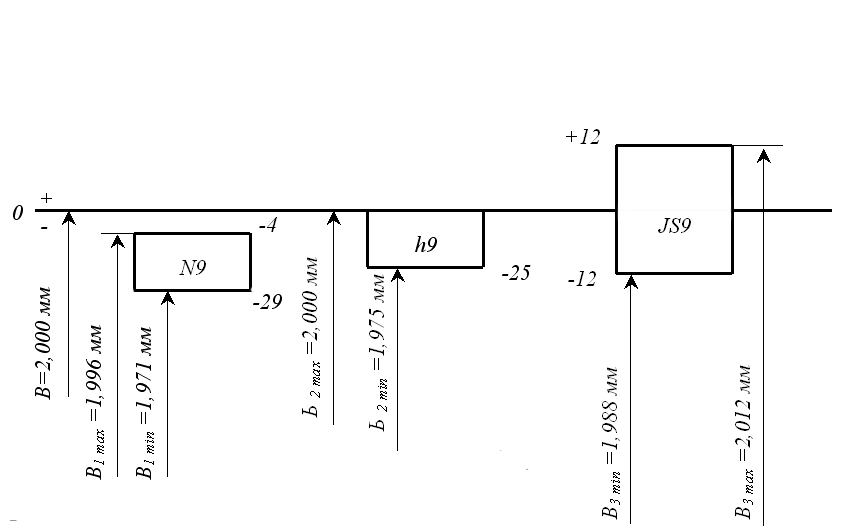

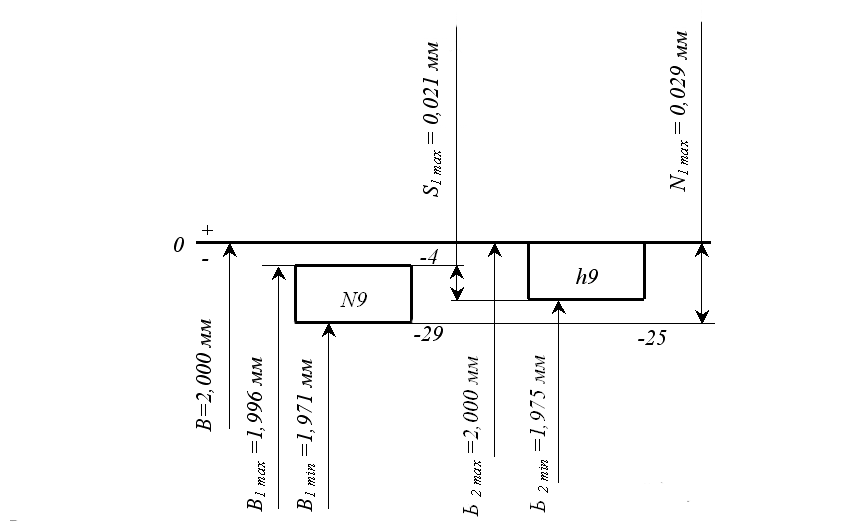

По размеру b:

- паз вала B1=2 N9

ES= -0,004 мкм,

EI= -0,029 мкм,

B1 max=2,000-0,004=1,996 мм

B1min=2,000-0,029=1,971 мм;

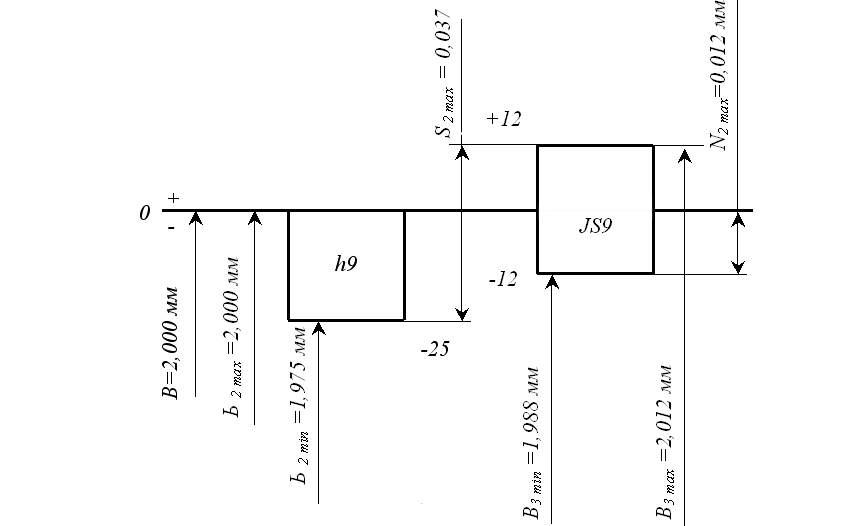

- ширина шпонки b2=2 h9

es=0 мкм,

ei= -25 мкм,

b2 max=2,000+0,000=2,000 мм,

b2 min=2,000- 0,025=1,975 мм;

- паз втулки B3=2 JS9

ES=12 мкм,

EI= -12мкм,

B3 max=2,000+0,012=2,012 мм,

B3 min=2,000 -0,012=1,988 мм.

Рассчитываем табличные зазоры (натяги) по размеру b:

- соединение шпонки b2=2 h9 c пазом вала B1=2 N9:

S1 max=B1 max – b2 min=1,996-1,975= 0,021 мм,

N1 max=b2 max – B1 min=2,000-1,971=0,029 мм.

-

соединение шпонки b2=2

h9 с пазом втулки

B3=2 JS9

-

соединение шпонки b2=2

h9 с пазом втулки

B3=2 JS9

S 2 max=B3 max – b2 min=2,012-1,975= 0,037 мм,

N2 max=b2 max – B3 min=2,000-1,988=0,012 мм.

Рисунок 5.3. Схема

расположения полей допусков ширины

шпонки и ширины паза втулки

По высоте шпонки h:

- глубина паза вала

t1=1,2+0,1 мм (ГОСТ 23360),

t1 max=1,3 мм,

t1 min=1,2 мм;

- высота шпонки

h=2 h9,

hmax=2,000 мм,

hmin=1,975 мм;

- глубина паза втулки

t2=1+0,1 мм (ГОСТ 23360),

t2 max=1,1 мм,

t2 min=1 мм.

Тогда

Smax=t1 max+t2 max -hmin=1,3+1,1-1,975=0,425 мм,

Smin=t1 min+t2 min –hmax=1,2+1-2=0,200 мм.

По длине шпонки l=10 мм:

- длина шпонки l1=10 h14 (ГОСТ 23360),

l1 max=10,000 мм,

l1 min=9,64 мм (ГОСТ 25346);

- длина паза вала

L2=10 H15 (ГОСТ 23360),

L2 max=10,580 мм,

L2 min=10,000 мм (ГОСТ 25346);

Smax=L2 max – l1 min = 10,58 –9,64 = 0,94 мм,

Smin=L2 min – l1 max =10,000 – 10,000 = 0мм.