- •Содержание

- •1. Расчет посадок гладких цилиндрических сопряжений

- •1.1 Ø 48 h11/a11 (посадка с гарантированным зазором)

- •Нижнее отклонение будет равно

- •1.2 Ø 85 m9/h7 (переходная посадка)

- •2. Расчет калибров для контроля гладких цилиндрических сопряжений

- •3. Выбор и расчет посадок подшипников качения (подшипник 6-308)

- •6. Расчет посадок резьбовых соединений

- •6.1. M22×1 – 5g/3h4h – посадка с зазором.

- •6.2. М45x3-4h6h/4jh –переходная посадка.

- •7. Расчет контрольных комплексов зубчатых колес.

- •Литература

БЕЛОРУССКИЙ НАЦИОНАЛЬНЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

Кафедра “Стандартизация, метрология и информационные системы”

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

к курсовой работе

по дисциплине “Нормирование точности и технические измерения”

Тема “Расчет точностных параметров”

Исполнитель:__________________

(подпись)

студент_________ курса ____________ группы

Руководитель:__________________

(подпись)

Минск 2010

Содержание

Содержание 2

1. Расчет посадок гладких цилиндрических сопряжений 3

1.1 Ø 48 H11/a11 (посадка с гарантированным зазором) 3

Нижнее отклонение будет равно 3

1.2 Ø 85 M9/h7 (переходная посадка) 5

2. Расчет калибров для контроля гладких цилиндрических сопряжений 8

3. Выбор и расчет посадок подшипников качения (подшипник 6-308) 11

4. Выбор и расчет шпоночного соединения (вал Ø8 мм, длина шпонки l=220 мм, соединение нормальное) 14

6. Расчет посадок резьбовых соединений 17

6.1. M22×1 – 5G/3h4h – посадка с зазором. 17

6.2. М45x3-4H6H/4jh –переходная посадка. 19

7. Расчет контрольных комплексов зубчатых колес. 21

Литература 23

1. Расчет посадок гладких цилиндрических сопряжений

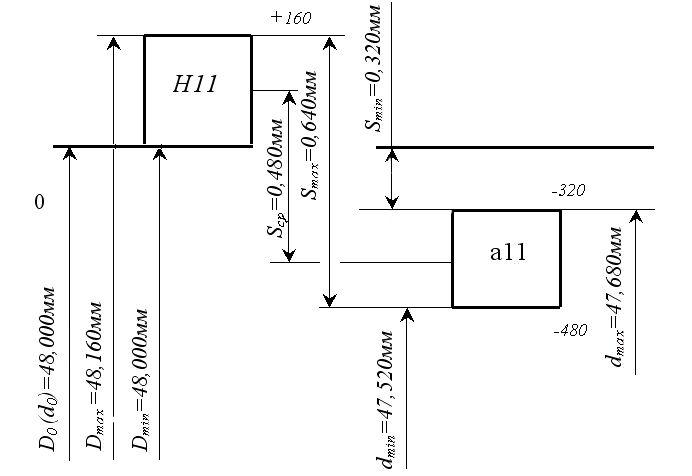

1.1 Ø 48 h11/a11 (посадка с гарантированным зазором)

Рассчитываем предельные размеры отверстия Ø 48 H11.

Значение допуска и основного(нижнего) отклонения по ГОСТ 25346-89 “Основные нормы взаимозаменяемости. Единая система допусков и посадок. Общие положения, ряды допусков и основных отклонений”:

![]() мкм

мкм

![]() мкм.

мкм.

Верхнее отклонение будет равно:

![]()

![]() мкм.

мкм.

Предельные размеры отверстия:

![]() мм

мм

![]() мм

мм

Рассчитываем предельные размеры вала Ø 48 a11.

По ГОСТ 25346-89 определим значения допуска IT11=160 мкм и основного (верхнего) отклонения es= -320 мкм.

Нижнее отклонение будет равно

ei=es-IT11= -320-160= -480 мкм.

Предельные размеры вала:

![]() мм;

мм;

![]() мм.

мм.

Результаты расчета оформим в виде таблицы (таблица 1.1).

Таблица 1.1-Расчет предельных размеров сопряжений

Размер |

IT, мкм |

ES (es), мкм |

EI (ei), мкм |

Dmin (dmin), мм |

Dmax (dmax), мм |

Ø 48H11 |

160 |

+160 |

0 |

48,000 |

48,160 |

Ø 48а11 |

160 |

-320 |

-480 |

47,520 |

47,680 |

Строим схему расположения полей допусков сопрягаемых деталей (рисунок 1.1) и рассчитываем предельные размеры зазоров:

![]() мм

мм

![]() мм

мм

Средний зазор

![]() мм

мм

Допуск посадки

![]() мм

мм

Рисунок 1.1.1.

Схема расположения полей допусков вала

и втулки

Принимаем, что и размеры вала, и размеры распорной втулки распределены по нормальному закону и центр группирования каждого из размеров совпадает с координатой середины поля допуска. При нормальном распределении параметра 99,73% всех значений попадает в диапазон, ограниченный значением 6 стандартных отклонений (±3σ). Если принять, что данный диапазон равен допуску (T=6σ), то на долю несоответствующих единиц продукции будет приходится 0,27% деталей, что для условий машиностроительного производства является приемлемым. Следовательно, стандартное отклонение значений нормируемого параметра можно рассчитать по приближенной формуле как шестую часть допуска:

![]() мм,

мм,

![]() мм.

мм.

Тогда стандартное отклонение посадки получим путем геометрического суммирования стандартных отклонений размеров вала и втулки:

мкм

мкм

Так как зазор – разность между диаметрами втулки и вала, то при его распределении размеров в партии деталей по нормальному закону сами зазоры также будут распределены по нормальному закону. Центр группирования зазоров будет соответствовать среднему значению зазора. Таким образом, предельные значения вероятных зазоров можно получить как

![]()

![]()

y

0

+x

-x

-3σ

+3σ

Smin=0,320

мм

Smin.

вер.=0,370 мм

Sср=

0,480

мм

Smax.

вер.=0,590 мм

Smax=0,640

мм

Рисунок 1.1.2.

Схема расположения вероятных зазоров

сопрягаемых деталей