- •Часть 2 конструкция и прочность летательных аппаратов

- •Глава 9

- •Силы, действующие на самолет. Нормы прочности

- •9.1. Силы и перегрузки

- •Значения и время действия перегрузок

- •Влияние перегрузок на человека

- •9.2. Нормы прочности и жесткости 200912

- •Параметры прочности для различных случаев нагружения

- •Контрольные вопросы и задания

- •Глава 10 Крыло самолета

- •10.1. Нагрузки, действующие на крыло

- •10.2. Работа крыла под нагрузкой

- •10.3. Конструкция и работа основных элементов крыла

- •4 3 2 1 А б в q h Sсж Sраст

- •10.4. Общие вопросы прочности крыла

- •1 2 Растяжение Сжатие

- •Значения редукционного коэффициента

- •10.5. Приближенный расчет крыла на изгиб

- •10.6. Приближенный расчет крыла на сдвиг и кручение

- •10.7. Деформации крыла и особенности работы его корневой части

- •10.8. Особенности конструкциии и работы корневых участков стреловидного крыла

- •10.9. Условия прочности и характеристики прочности элементов конструкции

- •10.10. Проверка прочности элементов балочного лонжерона

- •10.11. Проверка прочности стрингеров и обшивки

- •10.12. Расчет нервюр на прочность

- •Контрольные вопросы и задания

- •Глава 11 оперение самолета

- •11.1. Органы устойчивости 230912

- •И управляемости самолета

- •11.2. Геометрические характеристики органов управления

- •11.3. Конструкция оперения

- •11.4. Механизация крыла

- •11.5. Аэродинамическая компенсация и весовая балансировка рулей

- •Контрольные вопросы и задания

- •Глава 12 ФюЗеляж

- •12.1. Внешние формы и геометрические характеристики

- •12.2. Нагрузки, действующие на фюзеляж

- •12.3. Конструкция и расчет фюзеляжа на прочность

- •Контрольные вопросы и задания

- •Глава 13 Системы управления

- •13.1. Элементы системы управления самолетом

- •13.2. Системы управления с усилителями

- •Контрольные вопросы и задания

- •Глава 14 Шасси самолета

- •14.1. Схемы шасси и геометрические характеристики

- •14.2. Основные части и силовые схемы шасси

- •Контрольные вопросы и задания

- •Глава 15 аэроупругие явления

- •15.1. Статические аэроупругие явления

- •15.2. Вынужденные колебания агрегатов самолета в полете

- •Контрольные вопросы и задания

- •Послесловие

- •Библиографические ссылки

- •Библиографический список

- •660014, Г. Красноярск, просп. Им. Газ. «Красноярский рабочий», 31.

- •2 Части

14.2. Основные части и силовые схемы шасси

Основными частями шасси являются колеса, лыжи или гусеницы, амортизаторы, боковые передние или задние подкосы, замки, запирающие опоры в выпущенном или убранном положении, обеспечивающие уборку или выпуск опор. Неубирающееся шасси в настоящее время применяется редко, подъемника и замка не имеет.

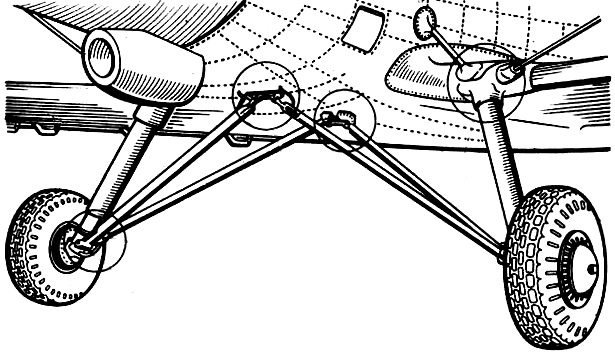

По конструктивно-силовым схемам шасси можно разделить на ферменные, балочные (рис. 14.5) и ферменно-балочные (рис. 14.6).

а б

Рис. 14.5. Конструктивно-силовые схемы шасси [1; 9]:

а – ферменное шасси самолета Ан-2; б – балочное шасси

Ферменные шасси (рис. 14.5, а) образует пространственная ферма, к которой крепится ось колес. Стержни фермы, в число которых входит и амортизаторная стойка, воспринимают усилия сжатия и растяжения. Несмотря на малую массу и конструктивную простоту, ферменные шасси применяются редко и только на самолетах малых скоростей, так как уборка такого шасси чрезвычайно затруднена. Фермы сваривают или собирают на болтах из стальных труб и реже из профилей. На фермах имеются узлы крепления к фюзеляжу или крылу, амортизационным стойкам, а в некоторых случаях – узлы крепления подъемников, обеспечивающих уборку и выпуск шасси.

Балочное шасси (рис. 14.5, б) представляет собой консольную балку, верхний конец которой крепится к крылу или фюзеляжу. На нижнем конце балки крепится колесо или лыжа. Стойка шасси под действием силы реакции опоры работает на сжатие и изгиб. Максимальный изгибающий момент будет в узле крепления, поэтому узел крепления стойки к самолету должен быть достаточно мощным.

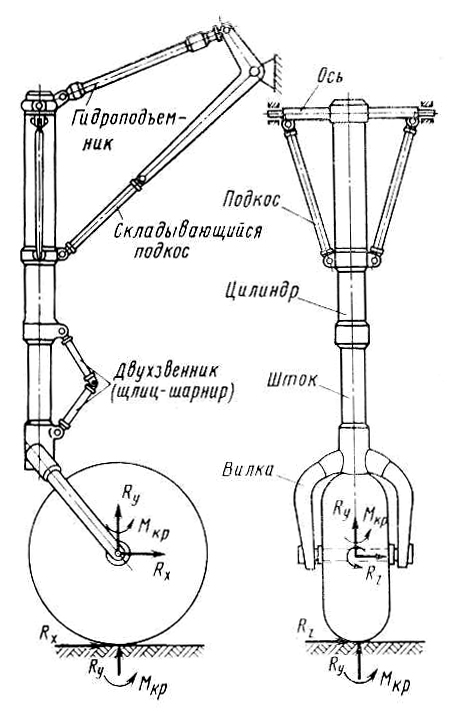

Ферменно-балочное шасси (рис. 14.6, а) состоит из одной (одностоечное) или двух (двустоечное) консольных балок, подкрепленных подкосами. Установка подкосов разгружает стойку от изгибающих моментов: боковой подкос – от момента, создаваемого боковой силой, а передний или задний – от действия момента силы, направленного вдоль оси самолета. Ферменно-балочные шасси получили наибольшее распространение.

Для самолетов с большой полетной массой серьезной становится проблема уменьшения удельной нагрузки на грунт, так как проходимость самолета по грунту обратно пропорциональна ей. С увеличением числа колес шасси опорная поверхность увеличивается. Применение многоколесного шасси способствует также повышению энергоемкости тормозов и уменьшает опасность аварии при проколе одного из пневматиков. Поэтому широкое применение получили шасси со спаренным креплением колес на тележке. Наибольшее распространение получили многоколесные тележки с числом колес от 1 до 8. Так, на самолете ИЛ-86 шасси с тремя основными стойками и одной передней имеет 14 колес. Встречаются самолеты, у которых для увеличения проходимости шасси имеются несколько колес, расположенных вдоль фюзеляжа в один или два ряда.

Широкое применение в последние годы получило шасси с рычажной подвеской колес. У такого шасси (рис. 14.6, б) ось колеса располагается не на амортизаторной стойке, а на конце вильчатого рычага, который прикреплен к жесткой стойке. С подвижной деталью амортизатора – штоком – вильчатый рычаг соединяется шарнирно с помощью шатуна. Благодаря шарнирному соединению амортизатор воспринимает только осевые нагрузки, и изгиб штока амортизатора таким образом исключается. Рычажная подвеска позволяет амортизировать не только вертикальные, но и горизонтальные силы, а также позволяет значительно уменьшить потребный ход амортизатора и высоту стоек шасси.

Шасси самолета может быть убирающимся в полете и неубирающимся. Конструкция убирающегося шасси значительно сложнее неубирающегося, у него больше масса за счет механизмов подъема и выпуска как самих шасси, так и створок отсеков и люков, предназначенных для убранного шасси, замков, сигнализации убранного и выпущенного положений. В то же время аэродинамическое сопротивление самолета с убранными шасси уменьшается на 20–35 % по сравнению с самолетом, шасси которого не убираются. Считается, что для самолетов, у которых удельная нагрузка на крыло превышает 1 кПа, выгодно применять убирающееся шасси.

а

Цилиндр

Двухзвенник

Шатун

Стойка

Подкос

Шток

Рычаг

б

Рис. 14.6. Силовые схемы шасси [9]:

а – балочно-ферменная схема шасси;

б – четырехколесная стойка шасси Як-42

– четырехколесная стойка шасси Як-42

Шасси убираются в крыло, гондолы двигателей и фюзеляж. Иногда для уборки основных опор шасси используются специальные гондолы, расположенные на крыле.

Подкосы и фермы воспринимают боковые и лобовые нагрузки, действующие на опору шасси, а также скручивающие моменты, возникающие при разворотах самолета на земле.

Подкосы изготавливают из высококачественных стальных труб или штампованных профилей и реже из легких сплавов. На концах подкосов приваривают ушки крепления к узлам самолета и к узлам стоек шасси. Некоторые подкосы делают «ломающимися» для обеспечения уборки и выпуска шасси. В таких подкосах для исключения самопроизвольного складывания при выпущенном положении шасси в шарнир устанавливается замок. Для устранения динамического влияния таких нагрузок (лобовых) на колеса в конструкцию задних подкосов иногда включаются гасители продольных колебаний. Гаситель представляет собой цилиндр с поршнем двухстороннего действия, удерживаемым пружиной или сжатым газом в определенном положении. При лобовом ударе колеса пружина или газ сжимаются и это позволяет колесам отклониться назад. Жидкость, имеющаяся в гасителе, при этом перетекает из одной полости цилиндра в другую через калиброванное отверстие и гасит энергию удара.

Колеса служат для передвижения самолета на земле и воспринимают часть энергии ударов. Работа, воспринимаемая колесом, находится как

Aк = (Pк) / 2,

где Pк – сила, действующая на колесо; – обжатие пневматика.

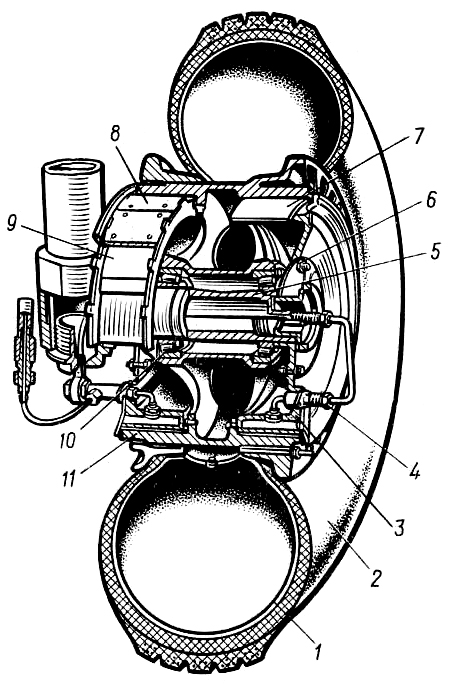

Колеса основных опор должны быть обязательно оборудованы тормозом. Колесо (рис. 14.7) состоит из обода (барабана) ступицы и пневматика (рис. 14.7, а). На обод надевают пневматик, состоящий из покрышки и камеры. Для упрощения конструкции пневматика барабан колеса делают разъемным или на ободе устанавливают легкосъемную реборду. Колеса отливают из легких сплавов, барабан и ступицы выполняют как одно целое. В последнее время стали изготавливать колеса штампованием, что значительно повысило их прочность при незначительном увеличении массы.

Колеса к самолету подбирают по каталогу в зависимости от стояночной нагрузки Рп и Рг. Чем меньше размеры колес, тем легче разместить их при уборке шасси, но при этом ухудшается проходимость шасси. Размеры колес варьируются в следующих пределах: диаметр 600–1 600 мм, ширина 200–550 мм. Давление в пневматиках изменяется от 0,25 МПа (пневматик низкого давления, рассчитываемый на посадку на грунт) до 1,3 МПа (пневматик высокого давления).

а

б

Рис. 14.7. Авиационные колеса [1; 6]:

а – конструкция колеса: 1 – камера пневматика; 2 – покрышка пневматика; 3 – тормозной барабан; 4, 10 – штуцер; 5 – ось; 6 – крышка; 7 – тормозная рубашка; 8 – колодочки; 9 – камера; 11 – барабан; б – габаритные размеры и диаграмма обжатия

п невматика

невматика

Камера пневматика 1 (рис. 14.7, а) представляет собой герметичную замкнутую резиновую оболочку в форме кольца. Она имеет вентиль с обратным воздушным клапаном, который позволяет наполнять камеру сжатым воздухом, а также регулировать и проверять давление. Покрышка нетормозных колес гладкая, а у тормозных колес – с рисунчатой беговой дорожкой. Покрышки изготавливают из большого числа слоев (8–22) льняной или искусственной кордовой ткани с резиновой прослойкой между ними. Для предания прочности у борта выпускают покрышки с металлическим кордом, что увеличивает их прочность и позволяет снизить до минимума толщину покрышек, обеспечив их гибкость. Используются также бескамерные пневматики, которые имеют улучшенную герметичность, меньшую массу по сравнению с обычными пневматиками, облегчают монтаж. Кроме того, при подворачивании покрышки относительно обода колеса, что иногда бывает при резком торможении, устраняется опасность среза вентиля зарядки камеры.

Тормоза служат для поглощения части кинетической энергии. Кинетическая энергия самолета в момент приземления находится как

Aпос = (mпосV 2пос)/2,

где Vпос – посадочная скорость; mпос – масса самолета при посадке.

В течение 15–30 с посадочного пробега требуется рассеять огромное количество энергии движения. Часть энергии затрачивается на аэродинамическое сопротивление, часть – на сопротивление колес перекатыванию, а большая часть (до 70 %) рассеивается в виде тепла тормозами колес. Применение тормозных колес позволяет сократить длину пробега самолета и резко уменьшить размеры аэродромов. Колеса с тормозами улучшают маневренность самолета на земле и позволяют производить опробование двигателей без подкладывания под колеса колодок. Повышение эффективности тормозов достигается установкой автоматов, предупреждающих скольжение (юз) колес шасси, что уменьшает длину пробега самолета и сохраняет покрышки, снижая их износ.

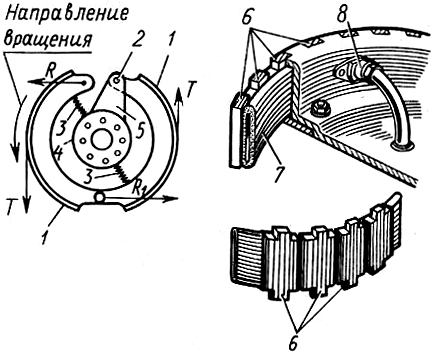

Тормозные устройства колес бывают колодочные, дисковые и камерные с гидравлическими, электрическими, воздушными и механическими приводами (рис. 14.8).

Основной элемент конструкции колодочных тормозов (рис. 14.8, а) – колодка, представляющая собой деталь таврового сечения, отлитую из легкого сплава, и тормозной барабан, жестко скрепленный с ободом колеса. К колодке крепится тормозная лента из пластмассы с высоким коэффициентом трения и повышенной теплостойкостью. Колодок может быть одна, две, три и больше, они монтируются на корпусе тормоза. Последняя крепится неподвижно на корпусе колеса. При торможении колодки прижимаются своей поверхностью к тормозному барабану и создают тормозной момент.

а б

в

Рис. 14.8. Тормозные устройства колес [1]:

а – колодочного типа: 1 – колодка; 2 – конец колодки; 3 – пружины; 4 – фланец рычага; 5 – рычаг; б – камерного типа: 6 – тормозные колодки; 7 – камера; 8 – штуцер; в – дисковые тормоза: 1 – барабан колеса; 2 – гильзы; 3 – цилиндры; 4 – поршень; 5 – корпус тормоза; 6 – инерционный датчик; 7 – шестерня; 8 – привод; 9 – цилиндры; 10 – упор; 11 – стержень; 12 – возвратные пружины; 13 – прижимной диск; 14, 15 – металлокерамические диски; 16 – зарядный ниппель; 17 – съемная реборда;

1 8

– распорные втулки; 19

– сальник; 20

– подшипник

8

– распорные втулки; 19

– сальник; 20

– подшипник

Тормозной момент в камерных тормозах (рис. 14.8, б) создается в результате трения между тормозными колодками и тормозным барабаном колеса. Колодки при торможении перемещаются в радиальном направлении под действием давления воздуха или жидкости, поступающих в резиновую камеру, и по всей окружности прижимаются к тормозному барабану колеса. Когда давление в камере понижается, пружины, вставленные в колодки, отодвигают последние от барабана. Камерные тормозные устройства имеют малую массу, работают плавно без заклинивания, отличаются простотой изготовления и эксплуатации, имеют равномерный износ тормозных колодок, но малонадежны из-за быстрого разрушения камеры и сравнительно маломощны.

Дисковые тормоза (рис. 14.8, в) на тяжелых самолетах применяют чаще других, так как по сравнению с колодочными они обладают при равных размерах колеса большим тормозным эффектом, более надежны, не требуют сложной и трудоемкой работы по регулированию зазоров, обеспечивают плавное торможение. Лучшая изолированность тормоза от обода уменьшает возможность разрушения камеры пневматика от воздействия высоких температур при перегреве тормоза.

Колеса с дисковыми тормозными устройствами тормозятся трением между неподвижными дисками, и дисками подвешенными, вращающимися вместе с колесом, с которым эти диски сцеплены и могут перемещаться в направлении ступицы колеса.

Дисковый тормоз состоит из корпуса тормоза и кольцевого поршня тормозных и пружинного дисков. При подаче давления жидкости в кольцевую полость тормоза поршень начинает перемещаться, при этом устраняется первоначальный зазор между дисками и прижимной диск сжимает весь пакет дисков. При вращении колеса благодаря прижиманию дисков друг к другу возникают силы трения и, следовательно, тормозной момент. При сбросе давления в кольцевой полости прижимной диск и поршень возвращаются в исходное положение (колесо растормаживается) под действием пружин узла растормаживания (узел растормаживания на рис. 14.8 не показан).

Для повышения эффективности торможения самолеты оборудуются автоматами торможения – устройством, которое позволяет автоматически поддерживать момент торможения колес равным моменту сцепления шин с посадочной полосой. В результате значительно сокращается длина пробега и уменьшается износ покрышки колеса.

Амортизаторы. Назначение амортизаторов шасси заключается в поглощении и рассеивании энергии ударов при посадке и движении самолета по неровному аэродрому с целью уменьшения действующих на него при этом нагрузок. При посадке кинетическая энергия удара Акин, определяемая массой самолета при посадке тпос с вертикальной скоростью снижения Vу, определяемая как

,

,

переходит в энергию деформации Адеф. Для самолетов значения Vу составляет до 3,0–4,5 м/с. Значение Адеф определяется работой сил Рк, действующих со стороны ВПП на опорные элементы (колеса) после их касания поверхности ВПП, при перемещении (опускании) центра масс самолета на величину Hцм:

![]() (14.1)

(14.1)

где Р – среднее значение Рк – нагрузок на опоры (на самолет) при опускании ЦМ самолета от нуля до Hцм. Тогда

.

(14.2)

.

(14.2)

Как видно из соотношения (14.2), нагрузки на самолет будут тем меньше, чем больше будет величина опускания ЦМ самолета при посадке Hцм и чем меньше будут возникающие при этом перегрузки:

где

![]() – максимальное значение действующей

на шасси (на самолет) нагрузки при

посадке;

– максимальное значение действующей

на шасси (на самолет) нагрузки при

посадке;

![]() – значение стояночной нагрузки на

шасси.

– значение стояночной нагрузки на

шасси.

Опускание ЦМ может происходить за счет деформации конструкции планера и грунта. Однако деформации планера невелики, а допустимые деформации грунта (глубина колеи h) не должны превышать 5–8 см. Поэтому для значительного увеличения значений Hцм и уменьшения значений , действующих на самолет при его посадке, в конструкцию шасси вводят упругие (деформируемые) элементы – пневматики и амортизаторы (при колесном шасси), при других типах опорных элементов вводят только амортизаторы.

Для колесного шасси значения Hцм могут достигать значений от 250–400 мм на легких маневренных самолетах и до 600–700 мм для тяжелых неманевренных самолетов.

Однако увеличение Hцм приводит к увеличению габаритных размеров опор и увеличению их массы.

Для небольших маневренных самолетов при компактном, удобном для уборки шасси размещении стоек труднее обеспечить большие значения Hцм. Отсюда для них уровень перегрузок пш значительно выше, а амортизация – жестче. Но для этого типа самолетов сам планер рассчитывается на большие перегрузки в полете и потому его агрегаты без дополнительных затрат массы способны воспринимать повышенные нагрузки от шасси.

а

б

в

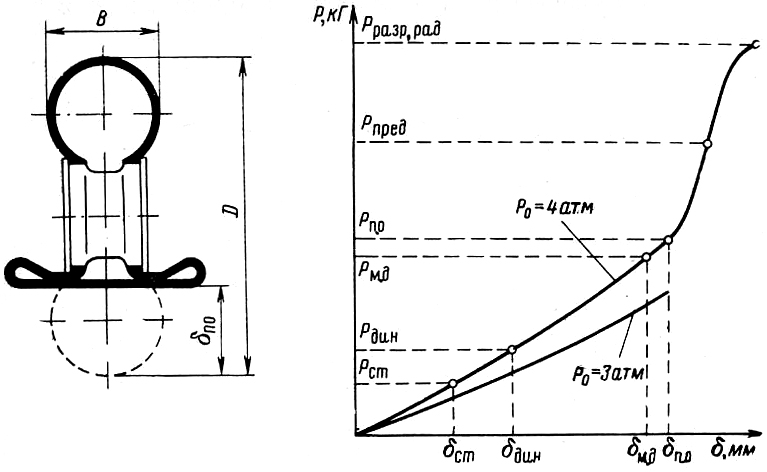

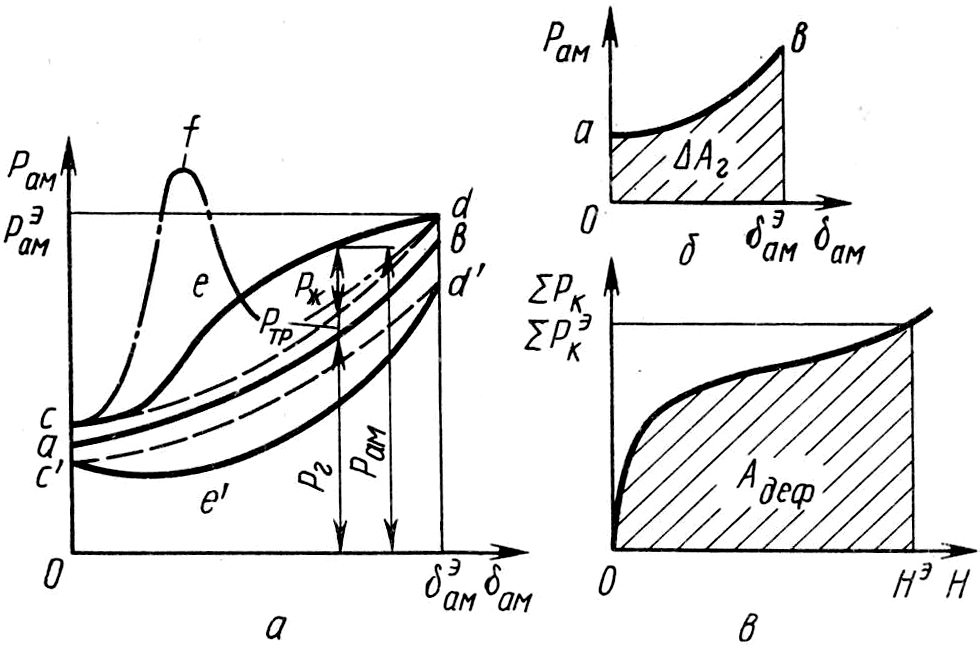

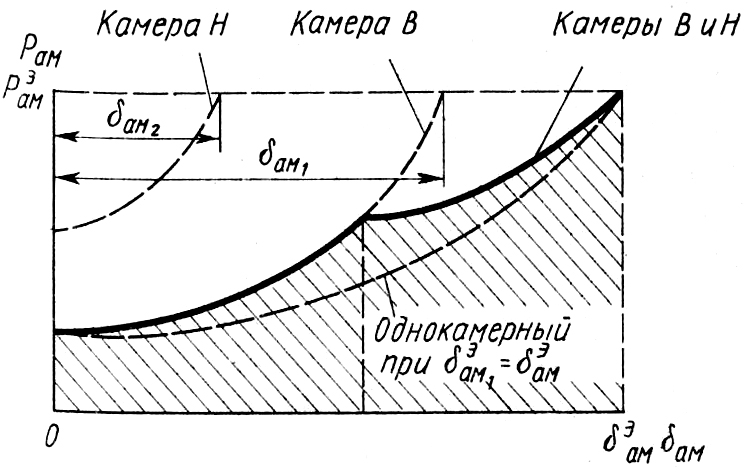

Рис. 14.9. Диаграмма работы однокамерного амортизатора [1]:

а–в – графики зависимости нагрузок, действующих на шасси

График

зависимости Pк

= f(Н)

(рис. 14.9) называют диаграммой работы

амортизации шасси самолета. Площадь

между кривой Pк

= f(Н)

и осью абсцисс определяет работу,

воспринимаемую амортизацией: Акин

= 0,5mnoc![]() .

Коэффициенты полноты диаграмм ам

=

Адеф

/

(Pк

.

Коэффициенты полноты диаграмм ам

=

Адеф

/

(Pк![]() )

во многом определяются характером

изменения жесткости dPк

/dН

амортизационных систем по Н.

)

во многом определяются характером

изменения жесткости dPк

/dН

амортизационных систем по Н.

Для

амортизационной системы шасси

устанавливаются эксплуатационные

значения

![]() по

нормам прочности и максимальное значение

массы самолета mпoc,

с которой можно производить посадку,

т. е. тем самым задается значение

эксплуатационной нормируемой работы

по

нормам прочности и максимальное значение

массы самолета mпoc,

с которой можно производить посадку,

т. е. тем самым задается значение

эксплуатационной нормируемой работы

![]() = mпос(V

эу)2

/

2, которая должна быть поглощена

амортизацией шасси при нагрузках на

агрегаты планера, не превышающих

эксплуатационное значение (Рк)э.

= mпос(V

эу)2

/

2, которая должна быть поглощена

амортизацией шасси при нагрузках на

агрегаты планера, не превышающих

эксплуатационное значение (Рк)э.

Максимальная

доля этой энергии, приходящейся на

амортизатор основной опоры трехопорного

шасси

![]() = 0,5

.

Приходящаяся на амортизатор передней

опоры максимальная доля энергии

может

достигать значений 0,2

.

Нормы прочности предусматривают

поглощение максимальной работы Аmax:

= 0,5

.

Приходящаяся на амортизатор передней

опоры максимальная доля энергии

может

достигать значений 0,2

.

Нормы прочности предусматривают

поглощение максимальной работы Аmax:

Аmax = Gвзл / Gпос 1,5 ,

где Gвзл и Gпос – взлетный и посадочный вес самолета.

Основным требованием к амортизаторам каждой из опор шасси является поглощение и рассеивание приходящейся на их долю нормированной энергии при посадке самолета при нагрузках на узлы крепления амортизационных стоек к агрегатам планера, не превышающих эксплуатационные значения, при минимальных габаритах и массе амортизаторов и достаточной их прочности и долговечности.

Для реализации этого основного требования необходимы следующие условия.

1. Амортизатор должен быть рассчитан на поглощение приходящейся на его долю нормированной энергии .

2.

Усилия в амортизаторе Рам

должны нарастать плавно, достигая

максимума

![]() в

конце его обжатия (линия ced,

рис. 14.9, а).

При

этом плавно изменяется и жесткость

амортизатора dPaм

/

daм.

Для предотвращения нагрузок, больших

эксплуатационных (Рам

>

)

при обжатии амортизатора, в его конструкции

должны быть устройства, «срезающие»

пики нагрузок (линия cfd,

рис. 14.9, а),

например,

противоперегрузочные устройства, а сам

амортизатор может быть двухкамерным и

т. д.

в

конце его обжатия (линия ced,

рис. 14.9, а).

При

этом плавно изменяется и жесткость

амортизатора dPaм

/

daм.

Для предотвращения нагрузок, больших

эксплуатационных (Рам

>

)

при обжатии амортизатора, в его конструкции

должны быть устройства, «срезающие»

пики нагрузок (линия cfd,

рис. 14.9, а),

например,

противоперегрузочные устройства, а сам

амортизатор может быть двухкамерным и

т. д.

3. Амортизатор должен быть многоразовым. Время прямого и обратного ходов не должно превышать 1 с, а рассеивание поглощенной энергии при этом должно быть таким, чтобы амортизатор был готов к восприятию следующих ударов и при этом не было бы возрастания колебаний самолета. Характеристики амортизатора должны как можно меньше зависеть от условий внешней среды.

4. Амортизатор должен иметь хорошие эксплуатационные характеристики и не требовать больших трудозатрат на обслуживание.

В зависимости от применяемого в амортизаторах рабочего тела они могут быть жидкостно-газовыми, жидкостными, пружинно-фрикционными, резиновыми (пластинчатыми или шнуровыми) и др. Наибольшее распространение в шасси современных самолетов получили жидкостно-газовые амортизаторы как наиболее полно отвечающие перечисленным выше требованиям к амортизаторам.

Кроме описанных выше жидкостно-газовых амортизаторов в конструкции опор могут применяться резиновые, пружинные (фрикционные) или жидкостные амортизаторы и их некоторые комбинации.

Резиновые амортизаторы. В резиновых амортизаторах устанавливаются резиновые пластины, в которых при прямом ходе амортизатора происходит их обжатие и деформация между прокладками. Работа сил трения, возникающих при этом, частично преобразовывается в тепло и рассеивается в атмосферу. И хотя в таких амортизаторах на обратном ходе снова возникает трение между пластинами и прокладками, малая величина гистерезиса резко ограничивает область применения таких амортизаторов легкими самолетами. Недостатком является и потеря резиной своих упругих свойств при низких температурах.

В резиновых амортизаторах из шнуровой резины гистерезис еще меньше. Здесь резина работает только на растяжение, что еще больше уменьшает применимость таких амортизаторов.

Пружинно-фрикционные амортизаторы. Они состоят из набора стальных внешних и внутренних колец, которые входят друг в друга при обжатии амортизатора. Работа возникающих при этом сил трения превращается в тепло и рассеивается в окружающую среду. Малая удельная энергоемкость, большая жесткость, неизменная по мере обжатия, и большая масса такого амортизатора сделали его практически неприемлемым на современных самолетах.

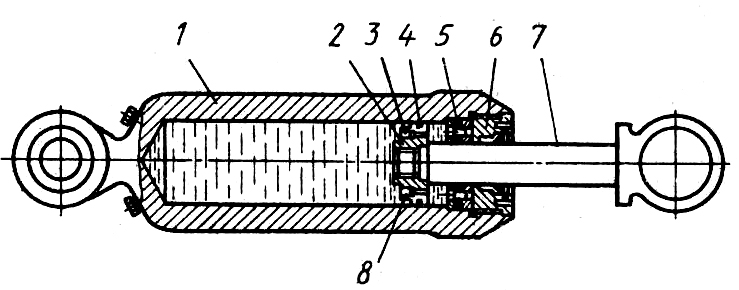

Жидкостные амортизаторы. При очень высоких давлениях – (3–5)102 МПа жидкость может изменять свой первоначальный объем на 15–20 %. Это обстоятельство используется в жидкостных амортизаторах (рис. 14.10), представляющих собой толстостенный цилиндр 1 со штоком 7 и поршнем 2 с отверстиями 3 и 8. Уплотнения обеспечиваются кольцом 4 и сальником 5, затягиваемым гайкой 6.

Рис. 14.10. Жидкостный амортизатор:

1 – цилиндр; 2 – поршень; 3, 8 – отверстия;

4 – кольцо; 5 – сальник; 6 – гайка; 7 – шток

Энергия удара поглощается сжатием жидкости в полости цилиндра и работой на преодоление сил гидравлического сопротивления жидкости при перетекании через калиброванные отверстия 3 и 8. На обратном ходе в результате расширения жидкости часть отверстий в поршне оказываются перекрытыми, что увеличивает сопротивление перетеканию жидкости на обратном ходе. У таких амортизаторов очень высокий коэффициент полноты диаграммы ( 0,9), они более компактны и меньше по массе, чем жидкостно-газовые амортизаторы. Однако очень высокая жесткость таких амортизаторов резко снижает их практическую применимость на современных самолетах, где одной из важнейших проблем является снижение нагрузок на шасси, а отсюда и на планер самолета, особенно при движении самолетов по неровному грунту.

Жидкостно-газовые амортизаторы (рис. 14.11) представляют собой телескопически соединенные цилиндрические части, образующие рабочую камеру. Обычно верхняя часть амортизатора неподвижно крепится к самолету, а ко второй, подвижной, части присоединяется ось для колес. Для предотвращения (у некоторых стоек для ограничения) поворота подвижных частей амортизатора вокруг вертикальной оси предназначен двухзвенник шасси (шлиц-шарнир). Рабочая часть стойки делится на две полости с калиброванным отверстием. Внутренняя часть полости заполняется дозированным количеством жидкости и газа под давлением. Вязкость жидкостей, заливаемых в стойку, должна изменяться незначительно при колебаниях температуры окружающей среды, чтобы уменьшить влияние вязкости на работу амортизатора. Начальное давление газа в амортизационных стойках обычно колеблется от 1,5 до 5 МПа.

1

2

3

4

5

а

б

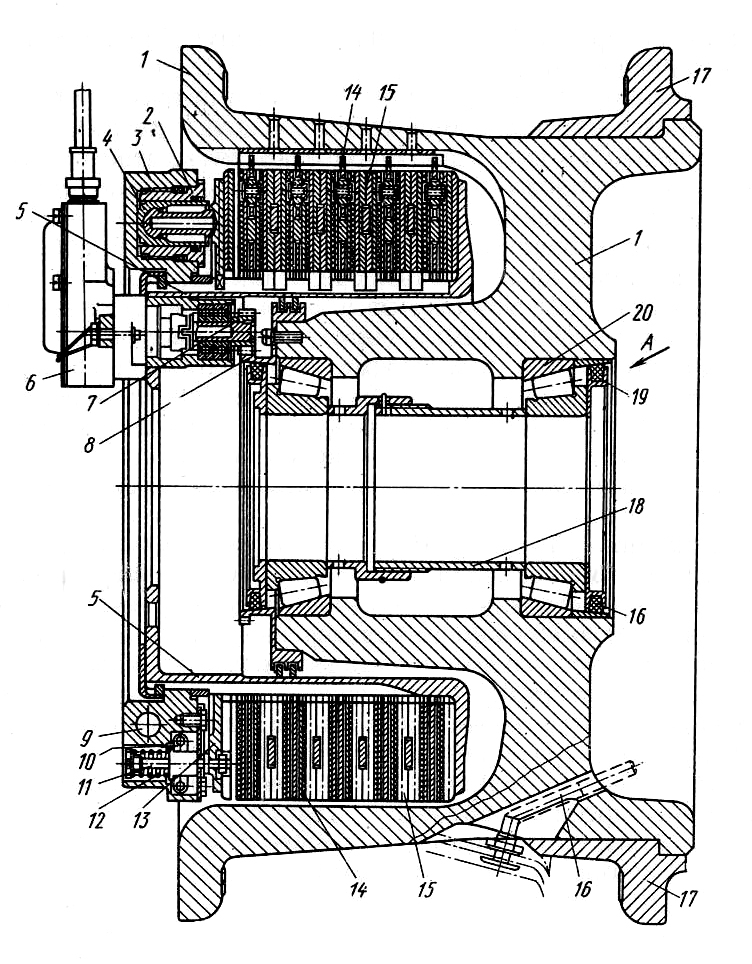

Рис. 14.11. Жидкостно-газовый амортизатор [1]:

a – конструкция и схема работы двухкамерного амортизатора: 1 – зарядный клапан; 2 – перепускной клапан буксы; 3 – пружина торможения заднего хода штока; 4 – цилиндр-траверса амортизатора; 5 – кольцо; б – диаграмма работы двух-камерного амортизатора.

При ударе колес о землю под действием силы реакции земли шток вдвигается внутрь неподвижного цилиндра (см. рис. 14.11, а). Внутренний объем стойки уменьшается, и жидкость с большой скоростью выталкивается через отверстия в штоке, а затем проходит через отверстия в трубе плунжера. Энергия удара при этом затрачивается на увеличение давления газа, преодоление гидравлических сопротивлений при переходе жидкости через калиброванное отверстие и трение уплотнительных манжет или колец в стойке. Часть энергии превращается в тепло. Подбором площади проходных отверстий и изменением их в процессе работы можно в зависимости от степени участия жидкости в поглощении энергии получить амортизатор, в котором основное количество энергии гасится при прямом ходе или только при обратном ходе. У амортизаторов с основным торможением на прямом ходе обратный ход частей амортизатора происходит энергично, что вызывает подбрасывание самолета. В амортизаторах с основным торможением на обратном ходе из полости цилиндра, находящейся под диафрагмой, жидкость через отверстия в клапане 2 поступает в кольцевую полость А между штоком и цилиндром, образующуюся при движении штока. При этом кольцо 5 отжимается вниз. На обратном ходе площадь проходного отверстия сечения клапана 2 уменьшается из-за перемещения кольца 5 вверх, и жидкость большую часть работы, аккумулированной газом при прямом ходе, превращает в тепло. Амортизаторы с торможением на обратном ходе получили наиболее широкое применение.

Расчет прочности шасси. Расчет конструкции шасси на прочность производят, как правило, на случай посадки и движения самолета по земле (Е, R1ш, G, R2ш, М и др.).

Исходными данными для расчета шасси на прочность являются нагрузки, определенные по нормам прочности; чертежи шасси в выпущенном состоянии.

Расчет выполняется в следующей последовательности.

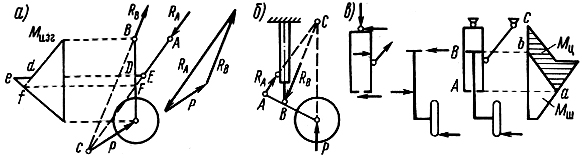

1. Построение расчетной схемы шасси с показом осей стержней шарниров и узлов (на рис. 14.12 представлен простейший пример расчетной схемы шасси).

Определение реакций и разбивка реакций и нагрузок по осям, связанным с расчетной схемой.

Определение усилий и построение эпюр осевых и поперечных сил N и Q, изгибающих и крутящих моментов Мизг и Мкр для элементов расчетной схемы. Основными усилиями являются Мизг и Мкр, так как от них возникают наибольшие напряжения.

При определении реакций и усилий и построении эпюр изгибающих и крутящих моментов пользуются известными методами строительной механики и сопротивления материалов.

4. Проверка прочности.

а б в

Рис. 14.12. Определение реакций и усилий в конструкции шасси:

а – определение реакций узлов крепления и эпюра Мизг стойки шасси; б – определение направления и величины реакции рычага рычажной подвески; в – построение эпюр Мизг штока и цилиндра амортизационной стойки.

Особенности определения реакций и усилий для отдельных частей конструкции шасси. Графическое определение реакций узлов крепления стойки шасси показано на рис. 14.12, а. Сперва находится точка с – пересечение известных направлений сил Р и RА. Реакция RВ должна пройти также через точку с, так как три силы, находящиеся в равновесии, должны пересекаться в одной точке. Величины реакций находятся построением треугольника равновесия. Расчет выполняется в следующей последовательности.

Аналогично находятся направления и величины реакций рычага рычажной подвески (рис. 14.12, б).

Если шарнир крепления подкоса к стойке лежит на оси стойки в F, то эпюра Мизг имеет перелом у этой точки f. Если шарнир размещен с эксцентриситетом в Е, то верхняя часть эпюры остается без изменений до уровня DE (до d), а нижняя, так как на участке FD сил не приложено, линейно продолжается до е, где Мизг меняется скачком (рис. 14.12, а).

Изгибающий момент в сечении амортизационной стойки находится как

Мизг = Мш + Мц,

где Мш и Мц – изгибающие моменты в сечениях штока и цилиндра.

Соответственно, эпюра Мизг стойки (рис. 14.12, в) делится на эпюры штока и цилиндра.

Разделяющая линия ab проводится на основе следующего: в сечениях А и В, где шток опирается о цилиндр, действуют сосредоточенные силы взаимодействия, поэтому эпюра штока против этих сечений имеет перелом; эпюра Мш на участке АВ прямолинейна (ab), так как к штоку не приложено поперечных сил; ниже сечения А имеется Мизг, равный Мш, это определяет положение точки а; выше В везде Мизг равен Мц, а Мш равен 0; это определяет точку b.

Ординаты эпюры Мш отсчитываются от ломаной abc по нормали к be.

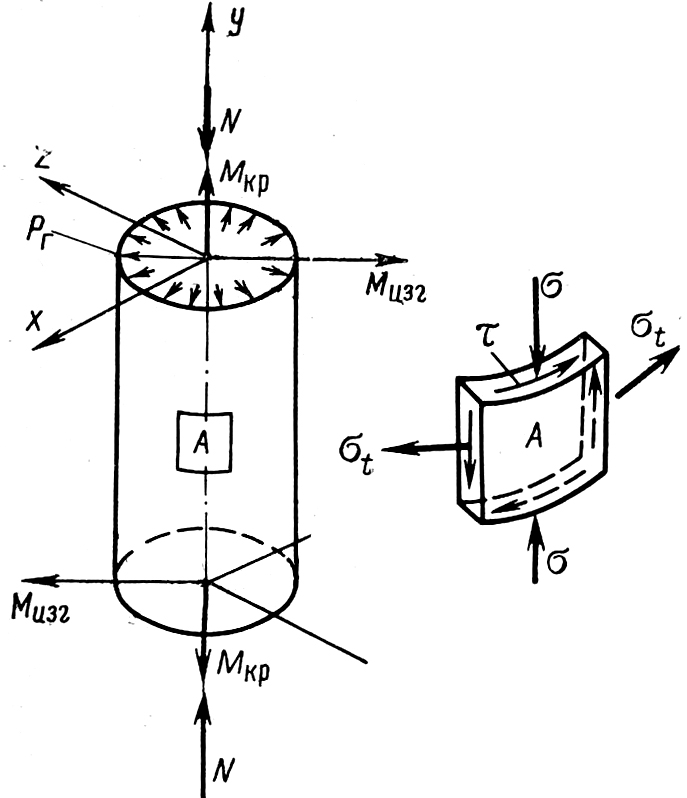

4. Двухзвенник BDE (рис. 14.13) служит для передачи от штока на цилиндр момента Му, стремящегося повернуть шток.

Силы взаимодействия звеньев (рис. 14.13, а, б) RD = My / a вызывают изгиб звеньев в их плоскостях и изгиб штока и цилиндра в плоскости yz (относительно х).

На рис. 14.13, в и г показаны схемы нагружения штока, а на рис. 14.13, е – цилиндра. На рис. 14.13 изображены также их эпюры (д, ж, з, и).

б

а

в

г

д

е

ж

з

и

Му

Му

Му

Му

Мизг стойки

Рис. 14.13. Передача Му через двухзвенник [6]:

а, б – силы взаимодействия звеньев; в, г – схемы нагружения штока;

д, ж, з, и – эпюры сил нагружения; е – схема нагружения цилиндра

Эпюра полного Мизг стойки (рис. 14.13, и) размещается на участке BE стойки, где My передается через изгиб стойки и звеньев. Выше сечения Е момент My нагружает цилиндр кручением Mкр = Mу (эпюра на рис. 14.13, з).

Эпюры изгибающих моментов штока Мш (рис. 14.13, д) и цилиндра Мц (рис. 14.13, ж) продолжаются выше Е до сечения на уровне Н, где заканчивается изгиб, вызванный передачей Му.

На участке ЕН: Мизг = Мш + Мц = 0; Мц = –Мш; Мкр = Му.

Особенности проверки прочности конструкции шасси. В наиболее сложном напряженном состоянии находится амортизатор шасси с непосредственным креплением колеса: он подвергается действию изгиба, кручения и внутреннего давления.

Если вырезать из цилиндра амортизатора элемент стенки, то по его торцам будут действовать нормальные и касательные напряжения (рис. 14.14). Величина их подсчитывается как

![]() ,

,

где D – диаметр цилиндра по средней линии; – толщина стенки цилиндра.

По найденным напряжениям , t и можно определить главные напряжения 1 и 2 (3 принимается равным нулю):

Рис. 14.14. Нагружение и напряженное состояние цилиндра

амортизатора телескопической опоры [6]:

– нормальное напряжение в стенках цилиндра от Mизг; – касательное напряжение от Мкр; t – тангенциальное нормальное напряжение, возникающее вследствие действия внутреннего давления газа рг

Проверку прочности можно производить по третьей теории прочности. При ее использовании условием прочности будет неравенство

![]()

При этом 1 и 2 берутся от расчетных разрушающих нагрузок. Так как по третьей теории прочности в = в / 2, то условие прочности может быть представлено в виде

прив в,

где прив = 1 – 2.

Наибольшее значение прив будет в цилиндре, где действуют сжимающие напряжения изг < 0.

Колебания носовой стойки. Носовая стойка имеет свободно ориентирующиеся колеса, способные поворачиваться относительно вертикальной оси в пределах до 45° в каждую сторону от нейтрального положения. Без свободной ориентации колес на них возникли бы боковые силы, вызывающие моменты неустойчивости самолета при пробеге и разбеге. Неориентирующиеся передние колеса препятствовали бы разворотам самолета на земле. Однако свободно ориентирующееся колесо передней стойки шасси при пробеге и разбеге самолета может совершать колебания, получившие название «шимми». Эти колебания обусловлены возможностью поворота плоскости вращения колеса вокруг оси стойки и упругостью пневматика и стойки. При этом возбуждаются колебания трения колеса о землю. Обычно они возникают при значительных скоростях движения самолета по земле. Природа этого явления и меры борьбы с ним исследованы академиком М. В. Келдышем в работе «Шимми переднего колеса трехколесного шасси» в 1945 г.

На рис. 14.15 изображена схема колебаний передней стойки (рис. 14.15, а, б) и положение колеса на различных частях траектории движения (рис. 14.15, в, г). Угол поворота плоскости колеса и траектории движения обозначен , угол между плоскостью вращения и вертикальной плоскостью – .

а

б

в

г

Рис. 14.15. Возникновение колебаний типа «шимми»:

а, б – схема колебаний передней стойки; в, г – положение колеса на различных частях траектории движения

Будем считать, что проскальзывания колеса по земле нет. Пусть при прямолинейном движении самолета под действием какой-то внешней силы колесо повернулось на угол max, угол при этом равен нулю. В таком случае колесо стремится двигаться в новой плоскости вращения, т. е. под углом max, в то время как самолет по инерции продолжает прямолинейное движение. Такое движение колеса вызывает боковую силу трения Fбок и перемещение точки приложения нормальной реакции R, которые создают изгибающий момент Мизг. По мере отклонения от первоначального направления растет противодействующий момент упругости стойки, стремящийся возвратить стойку в вертикальное положение, увеличивается угол наклона колеса , а угол уменьшается. При максимальном прогибе стойки разворот колеса относительно вертикальной оси равен нулю, наклон колеса достигает максимального значения. Далее под действием сил упругости стойки колесо возвращается в наклонное положение, т. е. на линию движения х–х. Угол начинает уменьшаться, но зато растет угол обратного знака. В момент пересечения колесом оси х–х угол будет равен нулю, а угол будет иметь наибольшее отрицательное значение. Далее процесс повторяется, но стойка отклоняется в противоположную сторону.

Колебания типа «шимми» поддерживаются благодаря кинетической энергии движущегося самолета. Если не принимать мер для гашения (демпфирования) колебаний, амплитуда их может возрасти, что может привести к срыву пневматика, разрушению передней стойки шасси и даже носовой части фюзеляжа. Для предотвращения «шимми» передние стойки шасси оснащают гасителями колебаний, которые могут быть жидкостными, фрикционными, причем первые получили наибольшее распространение. Жидкостный гаситель колебаний представляет собой заполненный вязкой жидкостью цилиндр с поршнем, перемещающимся в нем при поворотах колеса вокруг оси стойки. В днище поршня имеются калиброванные отверстия. При колебаниях колеса поршень также начинает колебаться. При этом жидкость, перетекая через калиброванные отверстия, тормозит движение поршня, что способствует затуханию колебаний. Колебания типа «шимми» значительно уменьшаются при установке на переднюю стойку спаренных колес на общей оси.

Таким образом, шасси различаются схемами выполнения, имеют свои геометрические характеристики и состоят из различных устройств и частей, что обусловливает их конструктивные особенности.