- •Определение степени точности угла наружного конуса.

- •Измерения на микроскопе имц-100х50а.

- •1.Определение степени точности угла наружного конуса. Лабораторная работа №3.

- •1Л Виды и назначение конических соединений.

- •1.2. Погрешности изготовления и допуски конусов.

- •1.3. Методы контроля конусов.

- •1.4 Инструментальные конусы.

- •1.5 Подготовка измерительного инструмента.

- •1.6 Порядок проведения работы.

- •Пример формы отчета.

- •1.8 Контрольные вопросы к работе №3

- •2.Измерения на микроскопе имц - 100x50а. Лабораторная работа №6

- •2Л Введение.

- •2.2 Описание устройства микроскопа. Технические характеристики

- •2.3 Устройство прибора.

- •2.4 Назначение и конструкции калибров.

- •Штихамс Калибр шпоночных пазов Калибр для контроля внутреннего диаметра шлицевого вала

- •2.5 Порядок проведения измерительных работ.

- •2.5.1 Подготовка прибора к измерениям.

- •2.5.2 Измерение диаметров пробок.

- •2.7. Контрольные вопросы.

- •Какие виды измерений можно проводить на микроскопах типа имц?

- •Библиографический список.

ОГЛАВЛЕНИЕ

Определение степени точности угла наружного конуса.

Лабораторная работа №3.

1.1. Виды и назначения конических соединений 4

1,2.Погрешности изготовления и допуски конусов 7

1.3. Методы контроля кону сов 8

1.4 Инструментальные конусы 10

1.5. Подготовка измерительного инструмента 12

1.6.Порядок проведения работы 13

1.7.Пример формы отчета 14

1.8.Контрольные вопросы 15

Измерения на микроскопе имц-100х50а.

Лабораторная работа №6

2Л. Введение 16

2.2.Описание устройства микроскопа 17

2.3.Устройство прибора 18

2.4.Назначение и конструкции калибров 20

2,5.Порядок проведения измерительных работ 22

Подготовка прибора к измерениям 22

Измерение диаметров пробок 22 2.6.Пример формы отчета 23 2.7.Контрольные вопросы 25

Библиографический список 26

Приложения 27

1.Определение степени точности угла наружного конуса. Лабораторная работа №3.

1Л Виды и назначение конических соединений.

Коническое соединение образуется наружным конусом, т.е. конусом валом, и внутренним, т.е. конусом-втулкой. Эти соединения по сравнению с цилиндрическими имеют ряд преимуществ и в некоторых случаях являются незаменимыми. Они могут быть подвижными, неподвижными и плотными.

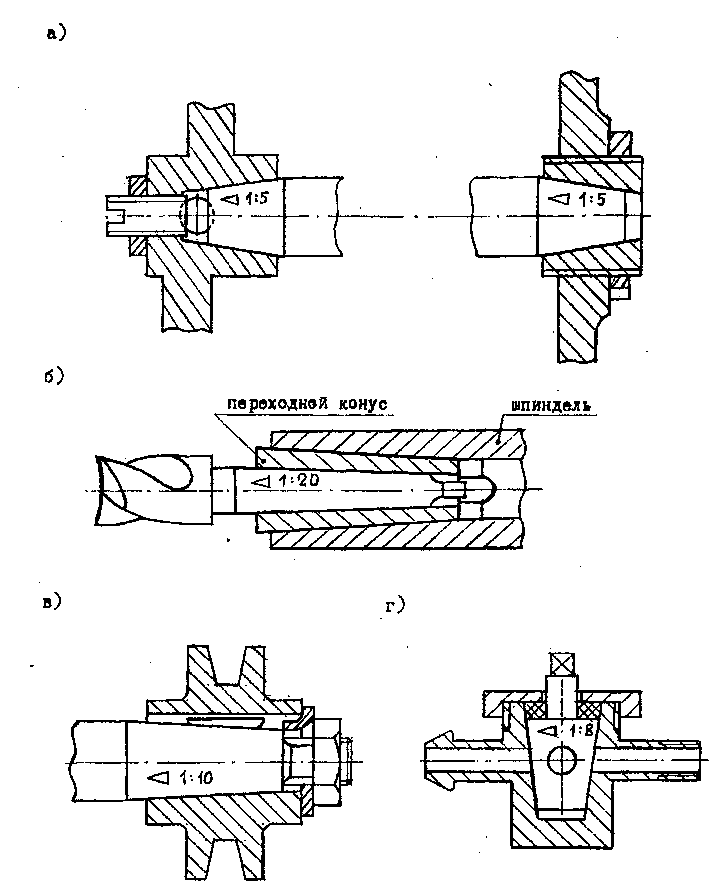

Подвижные конические соединения (рис. 1а) допускают регулирование зазора тем самым обеспечивают высокую точность вращения и меньший шум при переменных нагрузках. Конические подшипники скольжения изготавливают с конусностью С 1:5. Такие соединения применяют в точных механизмах, оно, например, образуется при установке детали в невращающиеся центры станка.

Неподвижные конические соединения, в которых под действием осевой силы образуется натяг и самоцентрирование деталей, применяются для крепления различных инструментов ( сверл, разверток, зенкеров ) в задних бабках токарных станков, в шпинделях сверлильных станков и т.д. (рис. 16). Кроме того, конические неподвижные соединения часто используют на выходных концах редукторов (рис. 1в) для установки муфт, шкивов, звездочек. Там они заменяют цилиндрические прессовые соединения, которые в этих случаях применять нежелательно. Соединения с натягом могут быть эффективными только при малых конусностях С1:10, т.е. чтобы половина угла конуса (/2)была меньше угла трения. Углом трения называется угол между горизонтальной плоскостью и наклонной плоскостью скольжения при достижении которого одна деталь начинает скользить по другой.

Плотные конические соединения (рис. 1г) обеспечивают герметичность т.е. газо-, водо- и маслонепроницаемость. Их применяют в кранах, штуцерах, для посадок клапанов в седла. Для герметичных соединений наиболее важно полное прилегание конических поверхностей, поэтому для ответственных соединений применяют взаимную притирку. Конусность таких соединений С1:8.

Кроме того конусы часто используют в регулировочных устройствах, например, в карбюраторах двигателей внутреннего сгорания для изменения объемной подачи топлива или воздуха.

Рис. I. Виды конических соединений:

а — подвижное; б,в — неподвижное; г — герметичное.

а) б)

Н — номинальный угол DН — номинальный диаметр

— действительный угол D — действительный диаметр

в) г)

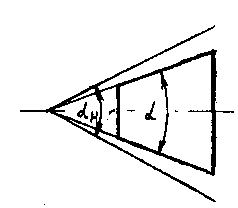

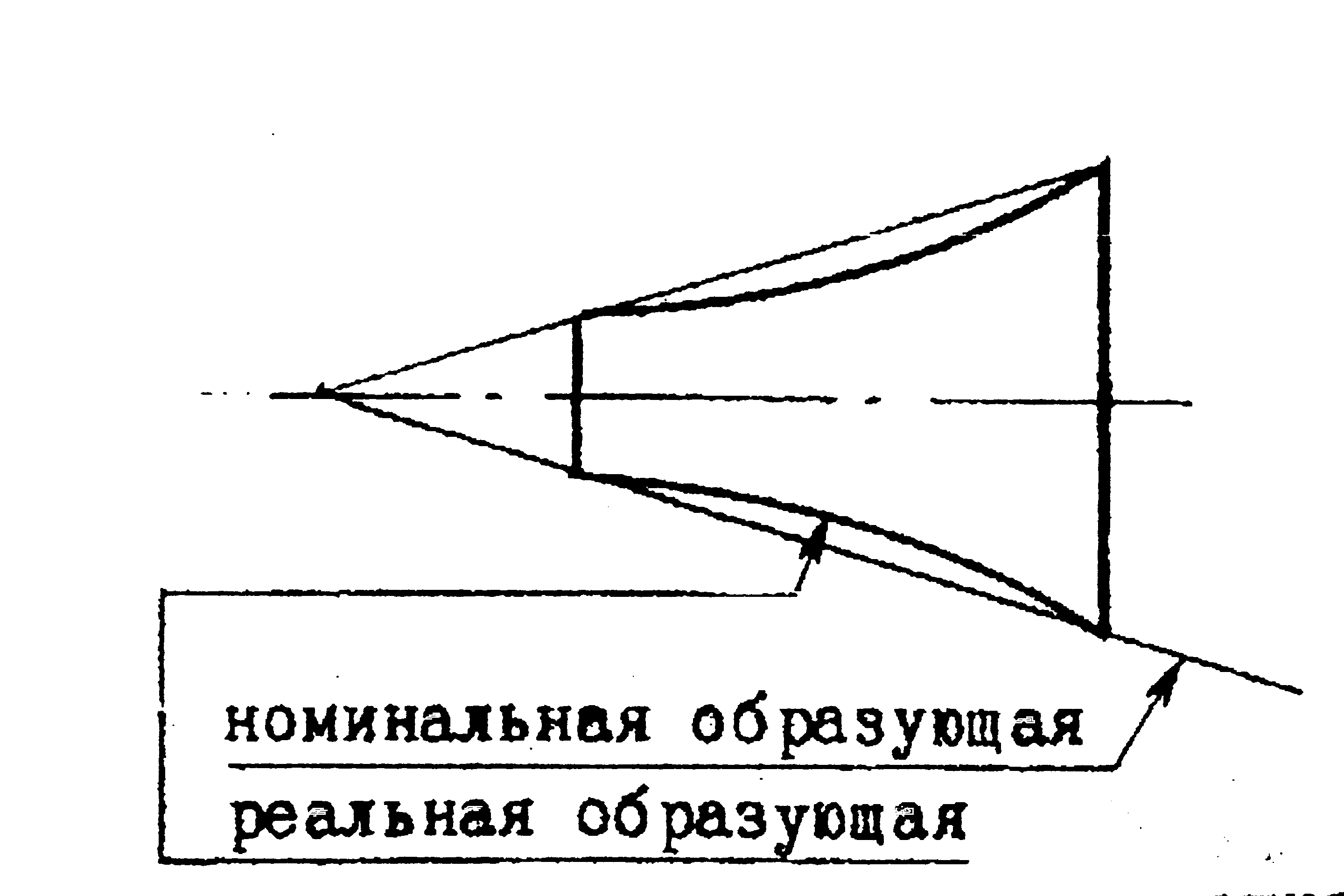

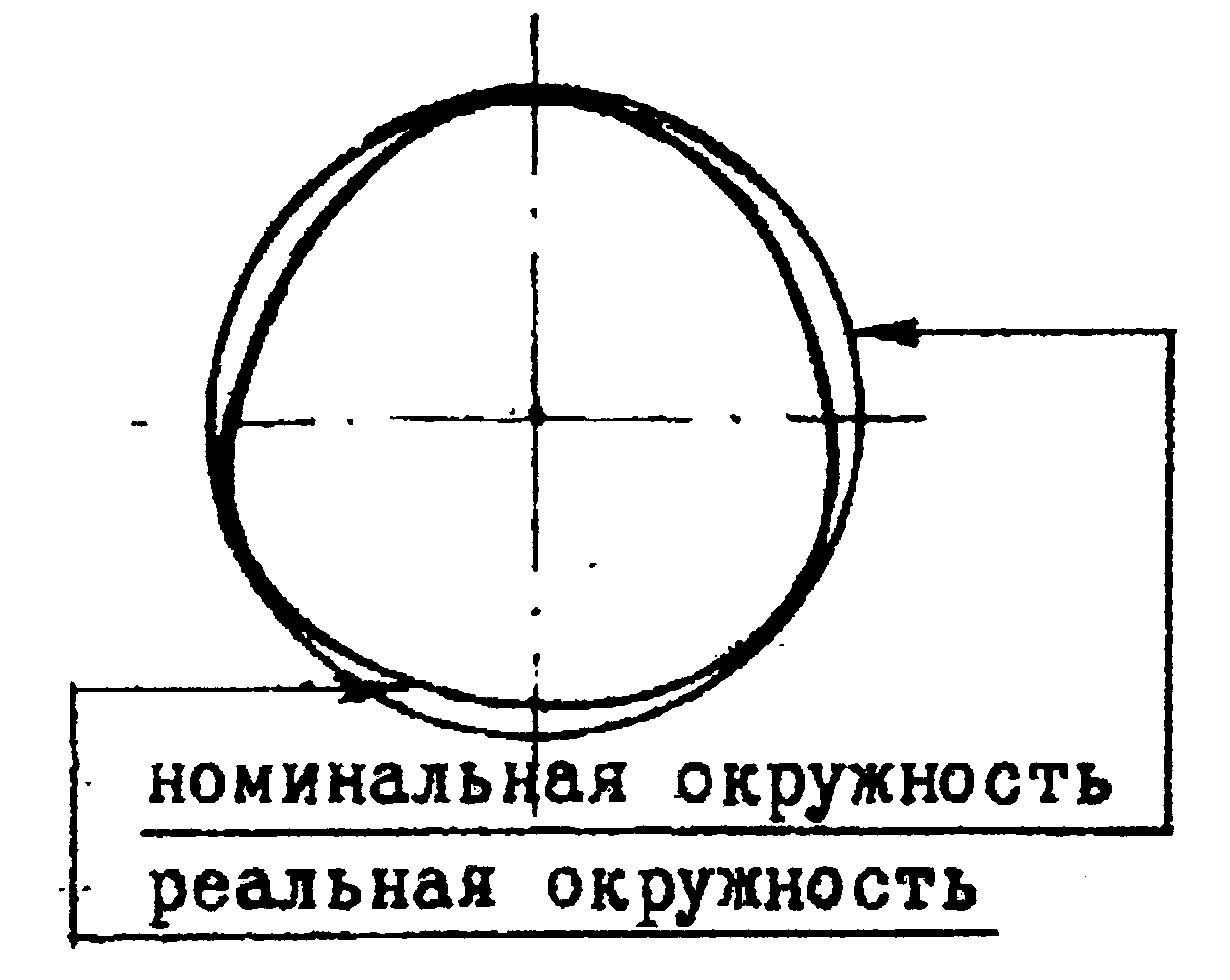

Рис. 2 Погрешности изготовления конусов.

а — погрешность угла;

б — погрешность диаметра;

в — погрешность прямолинейности образующих;

г — погрешность круглости.

а) б)

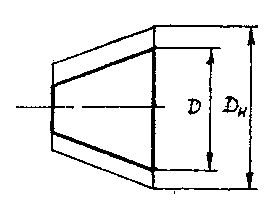

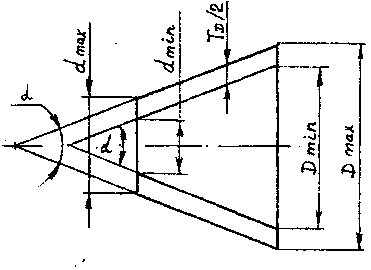

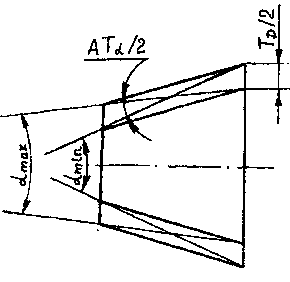

Рис. 3 Способы нормирования допусков конусов.

а — задание постоянного допуска на диаметр в любом сечении;

б — задание допуска на диаметр в одном из сечений конуса с дополнительным заданием допуска на угол конуса.