- •4. Содержание

- •4.3.1 Обзор состояния вопроса и постановка задачи по расчету

- •Введение

- •1 Расчет элементов промышленного робота

- •1.1 Выбор обслуживаемого оборудования

- •1.2 Определение компоновочной схемы пр

- •1.2.1 Выбор схемы загрузки и разгрузки основного технологического оборудования.

- •1.3 Выбор компоновочной схемы и типоразмера промышленного робота

- •1.4 Определение грузоподъемности и числа степеней подвижности промышленного робота

- •1.5 Выбор промышленного робота

- •1.5.1 Размеры рабочей зоны

- •1.6 Выбор кинематической схемы зу пр

- •1.7 Определение сил действующих на объект манипулирования

- •1.8 Расчет механического захватного устройства промышленного робота

- •1.9 Расчет элементов зу на прочность

1.6 Выбор кинематической схемы зу пр

Так как схват занимает горизонтальное положение, принимаем способ удерживания заготовки за счет сил трения. Учитывая, что заготовка бронзовая, выбираем механический тип ЗУ. Схват должен обеспечивать большой диапазон перемещений. Ввиду требований к точности установки принимаем схему, изображенную на рисунке 8, обеспечивающую поступательное перемещение губок, и, следовательно, точное базирование заготовки.

Так как в нашем случае заготовка имеет призматическую форму, и исходя из таких факторов как масса, время схвата, точность удержания, свойства захватываемой поверхности (твердость, хрупкость, намагничиваемость, шероховатость поверхности).

Ввиду всех перечисленных выше фактров целесообразнее в нашем случае будет принять,

– удержание объекта только за счет сил трения.

Рисунок 8 – Кинематическая схема выбранного типа захватного устройства

1.7 Определение сил действующих на объект манипулирования

Расчет усилия при подъеме заготовки

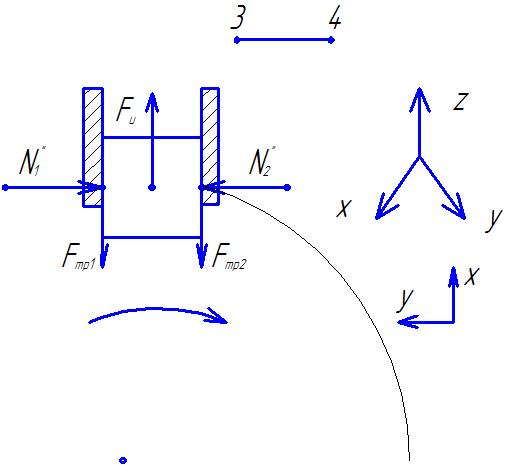

Рисунок-6 Схема расчета сил для определения сил в месте контакта, обьекта и губок схвата

Расчет силы

![]() (4)

(4)

![]() (5)

(5)

![]()

Где- 0.21 коэффицент трения стали по бронзе

![]() -

это значение силы необходимой для

поднятия заготовки

-

это значение силы необходимой для

поднятия заготовки

Расчет усилия при повороте заготовки

Рискнок 7 – Схема расчета сил для определения сил в месте контакта, объекта и губок схвата при повороте

Сила инерции при повороте

![]() (6)

(6)

где;

![]() -

вес заготовки, Н

-

вес заготовки, Н

![]() -

ускорение при повороте

-

ускорение при повороте

![]()

=5

![]()

Сила действующая в месте контакта схвата с заготовкой, Н

![]() (7)

(7)

![]()

Рисунок 8 – Схема расчета сил для определения сил в месте контакта, объекта и губок схвата при выдвижении

Сила N действующая в месте контакта схвата с заготовкой равняется силе при перемещении заготовки в вертикальном направлении и равна

![]() (8)

(8)

Fu=12+5=60Н

![]()

1.8 Расчет механического захватного устройства промышленного робота

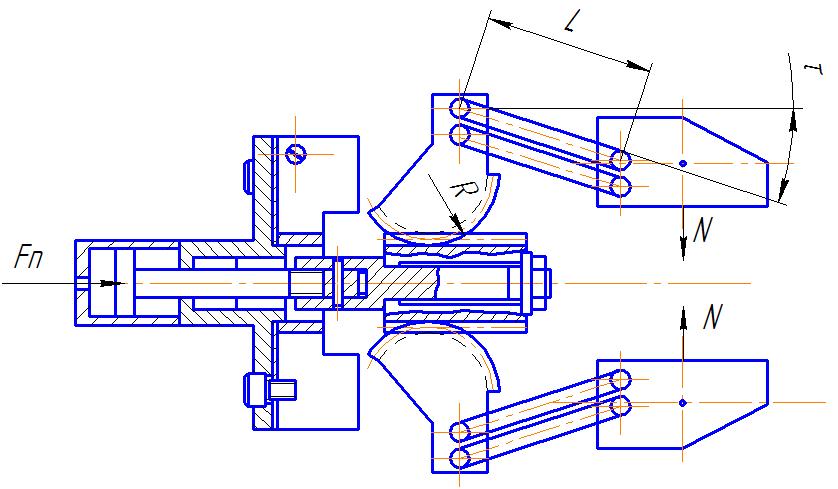

Рисунок 9-расчетая схема

Определение необходимого перемещения губок схвата и усилия, действующего на элементы конструкции схвата .

Усилие привода:

![]() ,

(9)

,

(9)

где

![]() .

(10)

.

(10)

Из

конструктивных соображений принимаем

![]() .

.

Угол

![]() определим исходя из максимального

перемещения

определим исходя из максимального

перемещения

![]()

где 100 — максимальный диаметр заготовки;

∆ = 20 мм — дополнительный ход, необходимый для выхода призмы от поверхности заготовки:

![]()

(11)

![]()

Радиус зубчатого колеса определяется из расчета зубчато-реечной передачи на изгиб:

(12)

(12)

где уF = 4,26 — коэффициент формы зуба;

КFβ = 1,8 — коэффициент, учитывающий распределение нагрузки по ширине венца;

T = Fμ; z = 17 — число зубьев;

ψbd = b/d = 0,6 — коэффициент ширины венца;

σFP = 320 МПа — допускаемое напряжение при расчете зубьев на изгибную прочность.

Тогда:

![]()

Принимаем m = 2,5 мм, тогда:

![]() ;

(13)

;

(13)

![]()

![]() (14)

(14)

![]()

Площадь поршня гидроцилиндра определяем, приняв за номинальное давление из рекомендуемых ГОСТ 6540-68 значений, равное 2,5 МПа:

![]()

(15)

![]()

Принимаем d = 25 мм.

Ширину губок определяем по контактным напряжениям b=l

![]() (16)

(16)

![]()

где Е = 2*105 МПа — модуль упругости материала;

[σ]H = 650 МПа

Принимаем величину b равной 15 мм.

Опасным сечением (h) пальца является сечение, сопрягаемое с зубчатым сектором, испытывающим изгиб:

![]() (17)

(17)

где

![]() и

и

![]() – горизонтальное и вертикальное сечения

пальца, соответственно (из конструктивных

соображений принимаем

– горизонтальное и вертикальное сечения

пальца, соответственно (из конструктивных

соображений принимаем

![]() );

);

[σ]и = 250 МПа .

Тогда:

![]()

Принимаем толщину рычага схвата равной 5 мм.

Из конструктивных соображений принимаем расстояние между шарнирами С = 30 мм. Тогда усилие, действующее на шарниры,

![]() (18)

(18)

![]()

Диаметр шарниров выбираем исходя из расчета на срез ([τ]ср = 120 МПа — допускаемое напряжение среза для стали 45):

![]()

(19)

![]()

Принимаем

di=3мм.

Длина рабочей части шарнира

![]() соответствует

величине вертикального сечения пальца

и равна 30 мм.

соответствует

величине вертикального сечения пальца

и равна 30 мм.

Проверяем шарниры на смятие ([σ]см = 80 МПа — допускаемое напряжение смятия для стали 45):

![]() (20)

(20)

![]() <

<

![]()

Для заданных параметров схвата при проектировании используем следующие размеры: диаметр шарниров — 3 мм, размеры рычагов — 100 х 30 х 50 мм, диаметр гидроцилиндра – 25 мм.