-

Тестирование

Единственной формой тестирования системы, проводимой на месте перед ее пуском, являются тесты проверки правильности подключения напольного оборудования. Кроме этого, проводится регулировка тока питания светофорных ламп в соответствии с конкретными параметрами первичной системы электроснабжения. По окончанию этих операций система может передаваться в эксплуатацию.

Система объектных контроллеров СОК тестируется при монтаже с применением специализированных аппаратных и программных средств. На этом этапе работ производятся следующие виды тестирования: соответствие набора возможных команд заданному для каждого объектного контроллера, для каждой подсистемы, объединенной одной петлей связи; специфичные последовательности команд для каждого объектного контроллера; контроль изменения состояния напольного оборудования; соответствие набора возможных команд заданному для каждого связевого концентратора (УКП).

Профилактическое обслуживание. Система объектных контроллеров разработана таким образом, что профилактическое обслуживание в процессе ее эксплуатации не требуется. Для удобства же пользователей существует возможность внешних проверок СОК. Это снижает вероятность отказов системы.

Диагностика. В дополнение к внутренним средствам диагностики системы объектных контроллеров СОК имеются дополнительные средства для ускорения работ, связанных с обнаружением и устранением неисправностей. Для обеспечения этой функции ряд плат оснащается светодиодными индикаторами режима работы.

Ремонт объектных контроллеров. В случае обнаружения неисправности какого- либо модуля он должен быть заменен запасным. При необходимости замены платы ССМ следует снять блок «модуль памяти» с неисправной платы и установить на новую.

Необходимо указать, что все операции по замене печатных плат объектных контроллеров должны производиться при выключенном питании. Несоблюдение данного правила может привести к повреждению электронных компонентов печатных плат объектного контроллера.

-

Устройства электроснабжения.

Неотъемлемой частью любого электронного устройства (а тем более такого сложного, как система МПЦ Ebilock 950) являются устройства и источники питания, назначение которых бесперебойно обеспечивать его электрической энергией требуемого вида и качества. За последние годы источники электропитания существенно изменились. Это вызвано непрерывным стремлением уменьшить их массу и габариты, повысить КПД за счет применения наиболее рациональных схем, использования высокочастотного преобразования энергии постоянного тока, экономичных импульсных методов регулирования, интегральных микросхем.

Создание высоконадежных, экономичных и малогабаритных блоков питания является трудной научно-технической задачей. Разработкой устройств электропитания занимаются за рубежом более 110 крупных специализированных фирм, причем их количество непрерывно увеличивается. Производство питающих устройств является достаточно прибыльным и перспективным делом.

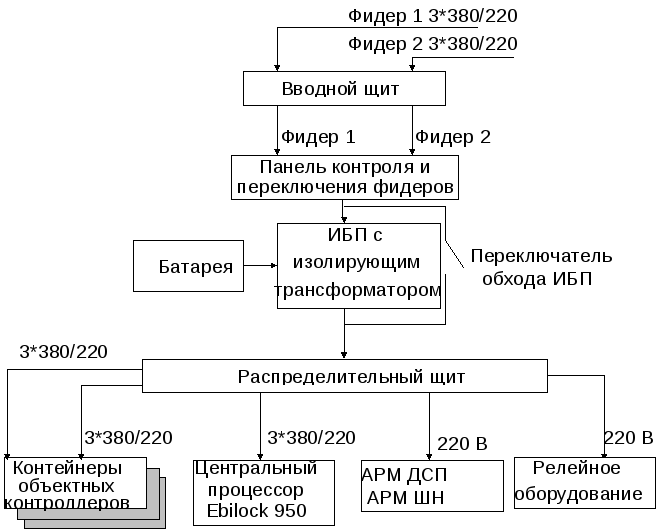

Система питания МПЦ Ebilock 950 разрабатывается в соответствии с общими для российских ж.д. принципами построения систем питания электрической централизации. Вместе с тем имеются и некоторые отличия. Обобщенная структурная схема системы питания объектных контроллеров показана на рис. 14.

К сожалению, параметры электросетей не всегда соответствуют норме, поэтому актуален вопрос о гарантированном питании системы в случае возникновения неполадок электросети. К неполадкам в электросети следует относить любые отклонения параметров питающего напряжения от установленных стандартом значений. На территории России ГОСТ 13109-87 определяет следующие параметры сетевого напряжения : напряжение - 220 В ; частота - 50 Гц 1 Гц; коэффициент нелинейных искажений формы напряжения меньше 8% (длительно) и меньше 12% (кратковременно). Основными неполадками сетевого питания являются: авария сетевого напряжения (полное пропадание напряжения); долговременные и кратковременные подсадки и всплески напряжения; высоковольтные импульсные помехи; высокочастотный шум; выбег частоты.

Применение двух независимых фидеров питания позволяет только значительно снизить вероятность полного пропадания сетевого напряжения, но остается полная зависимость системы от качества этого напряжения.

Рисунок 12.

В настоящее время для обеспечения должного качества электропитания получили широкое распространение источники бесперебойного питания (ИБП). Они позволяют гарантировать параметры питающего напряжения в жестких пределах (напряжение 1%, частота 0,1%), избавится от всякого рода высокочастотных и низкочастотных помех. В случае полного пропадания питающего напряжения ИБП способен поддерживать автономную работу системы в течение нескольких часов.

Существует также дополнительный режим работы ИБП, называемый bypass (“обход”), который заключается в питании нагрузки отфильтрованным входным сетевым напряжением в обход основной схемы преобразования ИБП. Различают автоматический и ручной режимы bypass. Автоматический переход в режим “bypass” производится устройством управления ИБП в случае перегрузки на его выходе или при неполадках в его жизненно важных узлах. Таким образом нагрузка защищается не только от изъянов питающего напряжения, но и от неполадок в самом ИБП. Ручное переключение в режим bypass предусмотрено для возможности проведения сервисного обслуживания ИБП или его замены в “горячем” режиме, т.е. без прерывания питания нагрузки (см. рис.12).

Рисунок 13

Рисунок 14

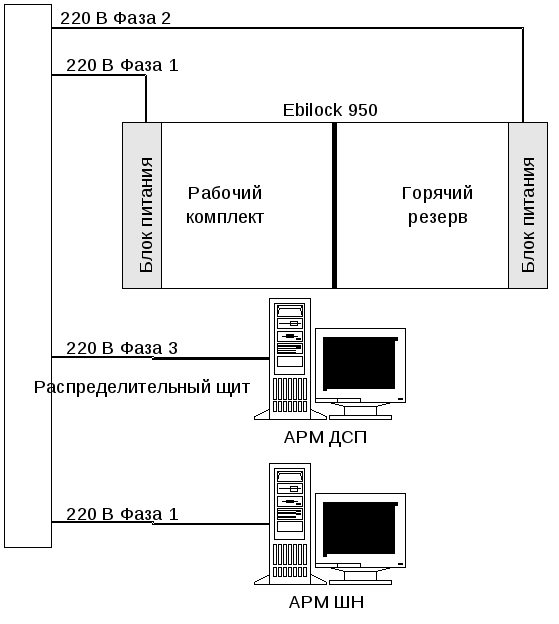

Центральный процессор Ebilock 950 является системой с дублированием. Он имеет два абсолютно идентичных комплекта аппаратуры, один из которых находится в горячем резерве и включается в работу в случае сбоя или выхода из строя другого.

Каждый комплект имеет свой блок питания 220 В, который вырабатывает все необходимые напряжения.

Таблица 1

|

Температурный диапазон |

-40 +70 0С |

|

Влажность |

до 90% |

|

Изоляция |

2,5 кВ (обмотки между собой и на корпус) |

|

Входное напряжение |

3*380 В +/-10% (3-фазный) 220/110 В +/- 10% (1-фазный) |

Трехфазный источник питания:

Таблица 2

|

Обмотка |

Ток, А |

Примечание |

|

~220 В (для сигналов) |

9 |

Каждая обмотка, продолж. |

|

~3*380/220 В (для стрелок) |

10/17 А |

Звезда/треугольник |

|

=24 В (для контроллеров) |

6 |

Макс. снижен 0,5 В при 6А |

|

=24В (для релейных плат) |

6 |

Макс. снижен 0,5 В при 6А |

|

~32 В |

6 |

Макс. снижен 0,5 В при 6А |

Однофазный источник питания:

Таблица 3

|

Обмотка |

Ток, А |

Примечание |

|

~220 В (для сигналов) |

27 |

продолжительно |

|

~110/220 В (для стрелок) |

40 |

не более 5 сек. |

|

=24 В (для контроллеров) |

6 |

Макс. снижен 0,5 В при 6А |

|

=24В (для релейных плат) |

6 |

Макс. снижен 0,5 В при 6А |

|

~32 В |

6 |

Макс. снижен 0,5 В при 6А |

Для повышения надежности системы целесообразно питать левый и правый комплекты от различных фаз. Такое решение позволяет избежать полной остановки системы в случае пропадания одной из фаз питающего напряжения- система безопасно переключится на резервный комплект (см. рис. 13).

Питание АРМ ДСП и АРМ ШН осуществляется по такому же принципу.

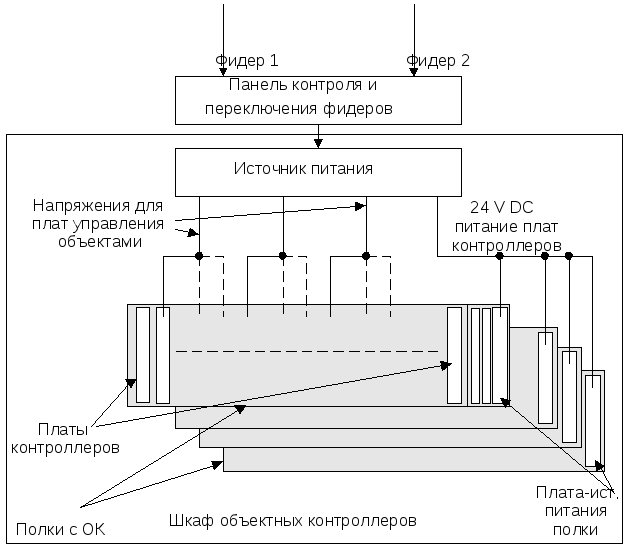

Система МПЦ Ebilock 950 - распределенная, поэтому контейнеры с объектными контроллерами могут располагаться на значительном расстоянии от центрального поста. Для повышения надежности каждый контейнер получает питание с распределительного щита центрального поста по двум силовым кабелям, проложенным в разных траншеях. Такое решение требует установки в каждом контейнере вводного щита, способного контролировать фидеры и, в случае необходимости, производить переключение нагрузки с одного на другой (см. рис. 14).

В каждом контейнере может находиться несколько шкафов объектных контроллеров. В шкафу размещается до четырех полок с контроллерами и источник питания, который вырабатывает все напряжения, необходимые для работы контроллеров.

Для питания шкафа объектных контроллеров могут применяться два типа источников питания: трехфазный или однофазный. Выбор конкретного источника определяется необходимыми выходными напряжениями (в основном для питания стрелок) 3х220 В или 220 В.

Основные параметры этих источников питания приведены в таблицах 1,2 и 3.

Рисунок 15

Рисунок 16

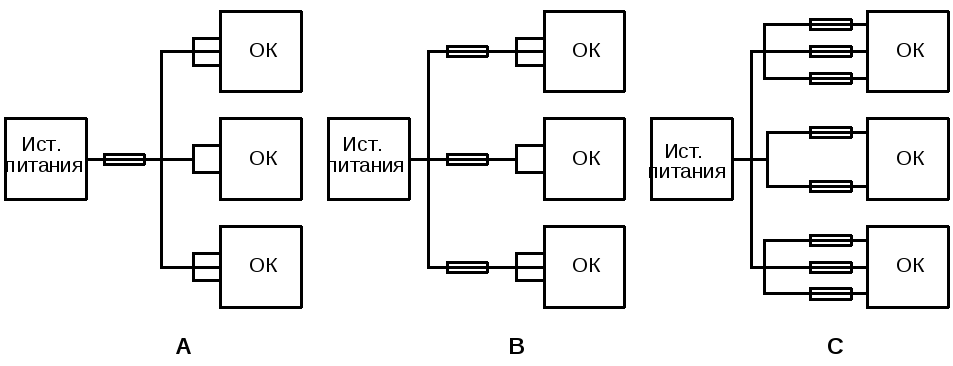

Распределение напряжений по контроллерам происходит следующим образом. Постоянное напряжение 24 В, питающее сами контроллеры, подается на специализированную плату (см. рис.14), через которую питание распределяется по разъемам задней стенки. Все другие напряжения, необходимые различным контроллерам для управления объектами (стрелками, светофорами, релейными интерфейсами), подаются непосредственно на платы. Возможные принципы установки предохранителей в контроллерном шкафу приведены на рис.15

Вариант А требует наименьшего числа предохранителей. Каждое напряжение, вырабатываемое источником питания, защищается одним предохранителем. Такое решение, хотя и требует минимального количества предохранителей, имеет серьезный недостаток: при срабатывании этого предохранителя все объектные контроллеры останутся без питания.

При использовании варианта В каждый тип напряжения имеет несколько предохранителей, по одному на каждый контроллер. При срабатывании предохранителя только один контроллер остается без питания. Для варианта С необходимо наибольшего число предохранителей.

Каждый тип напряжения имеет несколько предохранителей, по одному на каждую плату в контроллере. При срабатывании предохранителя только одна плата остается без питания. Однако в большинстве случаев обесточивание одной платы приводит к остановке всего контроллера, поэтому применение данного способа не оправдано. При оборудовании шкафов применяется вариант В, как наиболее логичный и соответствующий структурной организации системы.

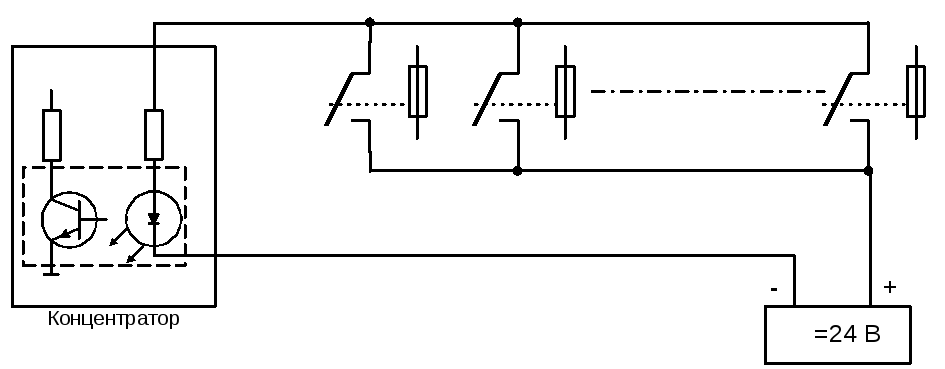

Все применяемые автоматические предохранители имеют дополнительные контрольные контакты. Схема контроля перегорания представляет собой токовую петлю, которая подключается к специальному входу на концентраторе (см. рис.16). В случае срабатывания предохранителя концентратор посылает сообщение центральному компьютеру, которое затем отображается на АРМ ДСП для дежурного по станции. Сообщение содержит только номер шкафа, в котором это произошло, и не позволяет определить срабатывание какого именно предохранителя его вызвало. Такой подход оправдан тем, что в любом случае электромеханику придется пойти в контейнер объектных контроллеров и выяснить причину перегорания предохранителей. Определение предохранителя на месте не представляет никакой сложности, так как сработавший автоматический предохранитель имеет чисто визуальные отличия и для идентификации не требует никаких приборов.