- •Розділ 1 будова і властивості волокнистих матеріалів Основні питання:

- •1.1.Загальні відомості про волокнисті матеріали

- •1.Загальні відомості про волокнисті матеріали.

- •1) Способом отримання;

- •2) Хімічним складом;

- •3) Структурою волокна, яка визначається характером розташування макромолекул відносно осі волокна і відносно одна одної.

- •А) витягнута; б) вигнута; в) звита; г) розгалужена

- •Контрольні запитання:

- •1.2. Природні волокна

- •1.2.1. Волокна рослинного походження

- •Будова бавовняного і льняного волокон

- •Склад волокон рослинного походження

- •Целюлоза, її будова і властивості

- •2) Маючи однаковий хімічний склад, елементарні ланки ланцюга відрізняються за своїм розташуванням у просторі: вони повернуті відносно одна одної на 180°.

- •Відношення до води і органічних розчинників

- •Дія температури

- •Відношення до кислот

- •Відношення до лугів

- •Відношення до відновників і окислювачів

- •Дія мікроорганізмів

- •Контрольні запитання:

- •1.2.2. Волокна тваринного походження

- •Будова білків

- •Білки як амфоліти

- •Вовна та її унікальні властивості

- •Будова вовняного волокна

- •Будова кератину

- •Властивості вовни

- •Відношення до вологи

- •Дія температури

- •Відношення до кислот

- •Керат- -он Керат -он Відношення до лугів

- •Відношення до відновників і окислювачів

- •Натуральний шовк

- •Властивості шовку

- •Контрольні запитання:

- •1.3. Хімічні волокна

- •Основні етапи виробництва хімічних волокон і ниток

- •Штучні волокна

- •Віскозне волокно.

- •Ацетатні волокна

- •Синтетичні волокна

- •Поліамідні волокна

- •Поліефірні волокна

- •Поліакрилонітрильні волокна

- •Полівінілспиртові волокна

- •Полівінілхлоридні волокна

- •Поліолефінові волокна

- •1.3.4. Виробництво текстильних волокон: сьогодення і перспективи

- •Світове виробництво текстильних волокон у 2001 р.

- •Світове споживання текстильних волокон

- •Загальна тенденція споживання волокон у 2010-2025рр. За регіонами світу

- •Світове споживання текстильних волокон, прогнозування до 2050 р.

- •Запитання для самоперевірки:

- •Контрольні запитання:

- •2.2. Підготовка текстильних матеріалів із природних целюлозних волокон

- •Розшліхтовування

- •Відварювання

- •1) Реактора (в її структурі розподілені реагенти);

- •2) Об'єкта дії, з якого в результаті комплексу складних фізико-хімічних процесів повинні бути видалені забруднення.

- •Вибілювання

- •Вибілювання гіпохлоритом

- •Вибілювання хлоритом натрію

- •Вибілювання пероксидом водню

- •Вибілювання надоцтовою кислотою. Використання оптичних вибілювачів. Вибілювання відновниками

- •Використання оптичних вибілювачів

- •Вибілювання відновниками

- •Мерсеризація текстильних матеріалів

- •Особливості вибілювання льняних матеріалів

- •Контрольні запитання:

- •Підготовка текстильних матеріалів із білкових, штучних та синтетичних волокон Підготовка вовняних тканин

- •Опалювання

- •Промивання

- •Валяння

- •Заварювання

- •Карбонізація

- •Вибілювання

- •Підготовка натурального шовку

- •Знеклеювання

- •Вибілювання

- •Обважнення

- •2.3.1. Підготовка текстильних матеріалів із штучних волокон

- •2.3.2. Підготовка текстильних матеріалів із синтетичних волокон

- •Контрольні запитання:

- •Фарбування текстильних матеріалів

- •2.4.1. Загальні відомості про барвники

- •Класифікація барвників

- •2.4.2. Основні положення теорії фарбування

- •Властивості волокон

- •Хімічна будова

- •Фізичні властивості волокон

- •"Поверхневі" властивості волокон

- •Види взаємодії активних центрів волокон з барвниками

- •"Об'ємні" властивості волокон

- •Властивості барвників

- •1) Колір, обумовлений специфічною будовою.

- •2) Здатність міцно утримуватися внутрішньою поверхнею елементарних волокон за рахунок специфічних (фізичних чи хімічних) сил взаємодії з волокноутворюючим полімером.

- •Стадії процесу фарбування

- •1) Щільністю структури волокон, що спричинює стеричне гальмування просуванню барвників, розміри молекул яких порівняні з розмірами пустот і пор, наявних у волокні чи виникаючих в умовах фіксації;

- •2.4.3. Характеристика технічних способів фарбування

- •Напівбезперервний спосіб фарбування

- •2.4.4. Фарбування водорозчинними барвниками Прямі барвники

- •Використання активних барвників

- •1) Барвники, які забарвлюють в холодній ванні (в назві мають літеру X), за хімічною будовою вони відносяться до дихлортриазинових, найбільш реакційне здатних барвників;

- •3. Коефіцієнт дифузії — впливає як на швидкість, так і на ступінь фіксації активних барвників.

- •Технологія фарбування

- •Однований запарний спосіб

- •Двований запарний спосіб

- •Термофіксаційний спосіб

- •Використання кислотних, хромових і металокомплексних барвників Кислотні барвники

- •1) Здатність іонного зв'язку до гідролізу в водних розчинах і, як наслідок цього, недостатньо високу стійкість забарвлення до мокрих обробок;

- •Хромові (кислотно-протравні) барвники

- •Кератин

- •Кератин

- •Металокомплексні (металовмісні) барвники

- •2.4.5. Фарбування барвниками, яким надається тимчасова розчинність на стадії їх використання

- •Кубові барвники

- •1) Відновлення кубових барвників за рахунок атомарного водню, що виділяється при розчиненні дітіоніту Nа у воді:

- •Суспензійний спосіб фарбування

- •Сірчисті барвники

- •Фарбування текстильних матеріалів шляхом синтезу пігментів на волокні

- •Синтез на волокні нерозчинних азобарвників

- •Утворення на волокні чорного аніліну

- •2.4.7. Використання дисперсних барвників

- •2.4.8. Використання катіонних барвників

- •2.4.9. Використання пігментів при фарбуванні

- •Контрольні запитання:

- •2.5. Друкування текстильних матеріалів

- •Короткі відомості про способи друкування тканини

- •2.5.2. Класифікація і властивості загущувачів друкувальних фарб

- •2.5.3. Види друкування

- •2.5.4. Пряме друкування текстильних матеріалів

- •1) Друкування по азотольованій тканині загущеними розчинами діазолей;

- •2) Друкування з використанням спеціальних випускних форм, що містять азотол і діазосполуку в стабілізованій формі.

- •2.5.5. Отримання білих і кольорових візерунків шляхом витравного і резервного друкування

- •Витравне друкування

- •Резервне друкування

- •Запитання для самоперевірки:

- •2.6. Заключна обробка текстильних матеріалів Основні питання:

- •2.6.1. Використання незмиваючих апретів

- •2.6.2. Надання текстильним матеріалам малозминальних властивостей

- •1) Утворенням синтетичної смоли в аморфних субмікроскопічних просторових структурах волокон;

- •2) Утворенням міжмолекулярних зв'язків між фібрилами і макромолекулами волокна;

- •3) Використанням для даного виробу певних волокон, які мають високі еластичні властивості (поліамідних, поліефірних).

- •Надання малозминальності в сухому стані

- •2.6.3. Спеціальні види заключної обробки Надання тканині гідро - і олеофобності

- •Надання вогнезахисних властивостей

- •Надання антистатичних властивостей

- •Надання текстильним матеріалам стійкості до дії мікроорганізмів

- •Протизабруднювальна обробка тканин

- •Контрольні запитання:

Фарбування текстильних матеріалів шляхом синтезу пігментів на волокні

Мета: вивчити фарбування текстильних матеріалів шляхом синтезу пігментів на волокні, основні терміни.

План:

1. Фарбування текстильних матеріалів шляхом синтезу пігментів на волокні.

Усі розглянуті класи барвників використовуються у вигляді розчинних або нерозчинних у воді забарвлених сполук, синтезованих на хімічних заводах. Водночас досить цікавою є можливість синтезу нерозчинних барвників із складових безпосередньо на волокні в умовах фарбування. В цьому випадку виключається необхідність проведення складної операції синтезу барвників і створення випускних форм на заводах-виробниках, у результаті чого дешевшає весь технологічний ланцюг: напівпродукти барвників — забарвлений текстильний матеріал.

Синтезовані на волокні забарвлені сполуки повинні мати дуже низьку розчинність у воді, в результаті чого отримується забарвлення з високою стійкістю до мокрих обробок.

Складність вирішення проблем полягає у виборі таких напівпродуктів, які б відповідали комплексу вимог: досить легка дифузія в волокно і сорбція на внутрішній поверхні; висока швидкість реакції, що обумовлює синтез барвника; достатньо м‘які умови реакції, що виключає деструкцію волокна. Висока швидкість реакції дозволяє здійснити синтез барвника за прийнятний для періодичної та безперервної технології фарбування час.

Шляхом синтезу безпосередньо на волокні отримують нерозчинні азобарвники, аніліновий чорний (чорний анілін), фталоціанінові пігменти.

Синтез на волокні нерозчинних азобарвників

Мета: вивчити синтез на волокні нерозчинних азобарвників; азоскладові; діазоскладові; основні терміни.

План:

Синтез на волокні нерозчинних азобарвників.

Азоскладові.

Діазоскладові.

Нерозчинні азобарвники широко використовуються при фарбуванні целюлозних і гідратцелюлозних волокнистих матеріалів, рідше — для білкових і синтетичних волокон.

Нерозчинні азобарвники утворюються безпосередньо на волокні в результаті реакції азосполучення азоскладової з діазоскладовою, кожна із яких окремо не має забарвлюючої здатності. Суть методу утворення нерозчинних азобарвників на волокні полягає в тому, що текстильний матеріал обробляють лужним розчином азоскладової, а потім пропускають через розчин діазосполуки, де відбувається реакція азосполучення, в результаті якої на волокнистому субстраті утворюється нерозчинний у воді азопігмент. Завдяки цьому забарвлення нерозчинними азобарвниками відзначається високою стійкістю до мокрих обробок. Перевагою цього способу є можливість отримання на текстильних матеріалах яскравого забарвлення широкої гами кольорів, у тому числі складних глибоких відтінків. Як недолік слід відмітити низьку стійкість забарвлення до тертя.

Утворення барвників на волокні відбувається за такою схемою:

R-ONa + R1-N+ Cl- → R1-N=N-R-OH + NaCl

N

Азоскладова Діазоскладова Барвник

Спосіб фарбування з використанням нерозчинних барвників не трудомісткий, але його здійснення вимагає ретельного виконання всіх технологічних параметрів. Цей метод на практиці часто називають холодним або льодяним фарбуванням у зв'язку з тим, що в більшості випадків процес азосполучення з найкращими результатами відбувається при низькій температурі (охолодженні) і для стійкості розчини діазосполук охолоджують льодом. Однак ця назва застаріла, так як більшість барвників отримують при нормальній температурі.

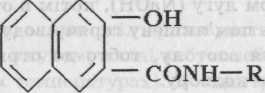

Азоскладові, які випускаються для текстильної промисловості, називаються азотоли. Більшість використовуваних на сьогодні азотолів є похідними (β-оксінафтойної кислоти, загальна формула яких така:

де R — ароматичне ядро.

Азотоли нерозчинні у воді і переходять в розчин тільки в присутності гідроксиду натрію у вигляді азотолятів:

-OH -ONa

+ NaOH → + H2O

-CONH-R -CO-NH-R

азотол азотолят

Азотоляти натрію проявляють спорідненість до целюлози, здатні вибірково поглинатись волокном і утворювати водневі зв'язки з гідроксильними групами целюлози:

R - N - C - R1 R - N - C - R1

H O → H O

Цел - O - H Цел - O H

Крім водневих зв'язків, між азотом і целюлозним волокном діють сили Ван-дер-Ваальса, які доповнюють і підсилюють дію перших. Спорідненість азотолів до целюлозного волокна залежить від їх структури і зростає із збільшенням молекулярної маси. Поглинання азотолятів целюлозним волокном залежить від температури, концентрації електролітів і ПАР.

Уведення в ванну електролітів збільшує вибирання азотолятів, однак, на практиці хлорид натрію додають лише при періодичних способах фарбування. Присутність диспергаторів у розчині полегшує адсорбцію азотолятів волокном. Підвищення температури знижує вибирання азотолів.

Розчини азоскладових можуть бути отримані двома способами: гарячим і холодним.

Гарячий спосіб. Азотол затирають з диспергуючою речовиною і розчином лугу (NаОН), потім в отриману пасту поступово додають пом'якшену гарячу воду (50—60°С) до повного розчинення азотолу, тобто до отримання прозорого розчину жовтого кольору.

Холодний спосіб. Азотол замішують в пасту з денатурованим етиловим спиртом, потім додають їдкий натрій, розмішують і розводять холодною водою. Робоча концентрація азотолів у розчині складає 6—13 г/л.

Діазоскладовими називаються діазотовані основи (азоаміни) і солі відповідних їм стабілізованих діазосполук (діазолі).

Для отримання розчинних у воді діазосполук нерозчинні азоаміни піддають реакції діазотування в розчині NаNO2 і мінеральної кислоти. Діазосполука утворюється у формі іона діазонію:

+

Аr-N Сl-

N

Розчини солей діазонію нестійкі, тому їх отримують при температурі не вище 5°С.

У текстильній промисловості використовують виключно готові солі діазонію в формі стійких подвійних солей — діазолей. Для їх отримання найчастіше використовують хлористий цинк. Він утворює з хлористим діазонієм стабільну сполуку, яка виділяється в сухому вигляді шляхом висолювання хлористим натрієм або упарюванням під вакуумом:

+

[Аr-N Сl-] ZnCl2

N

Слід зазначити, що при високому значенні рН (12 і вище) в розчині замість активної діазосполуки у вигляді катіона діазонію Аr - N

N

з'являються відповідні неактивні форми: антидіазогідрат Аr – N

N-ОН

і антидіазотат Аr - N

N-ONа

При роботі з діазолями слід враховувати що вони, як і інші діазосполуки, в сухому стані вибухонебезпечні (особливо при підвищених температурах). Концентрація діазолей у робочих розчинах складає 20—40 г/л.

Незалежно від відмінностей у хімічній будові діазолей спосіб їх використання однаковий: для сполучення з азоскладовою діазоль достатньо розчинити у воді і створити оптимальне значення рН середовища.

Утворений у результаті електролітичної дисоціації катіон діазонію не має спорідненості до целюлози, але досить легко вступає в реакцію азосполучення з азотолятом натрію, раніше фіксованим на волокні, що дозволяє отримати на текстильному матеріалі стійкий азопігмент:

N=N-Ar

-ONa Ar-N Cl- -OH

+ N → + NaCl

-CONH-R -CO-NH-R

Реакцію азосполучення звичайно проводять при понижених температурах (від 0 до 25—30°С). Утворення азопігменту на волокні найчастіше відбувається з високою швидкістю, яка, однак, залежить від природи азо-, діазокомпонентів і рН середовища.

Діазолі, що випускаються вітчизняною промисловістю, за швидкістю сполучення поділяються на чотири групи. Діазолі оранжеві, червоні, рожеві, бордо мають високу швидкість сполучення, найнижчою швидкістю характеризуються діазолі сині, фіолетові, чорні. Для більшості азотолів і діазолів реакція азосполучення на волокні закінчується протягом 1—2 хв. Короткочасна обробка тканини в запарній камері підвищує вихід пігмента на волокні.

Азосполучення можливе при рН 6-11. При рН<6 відбувається перехід азотолята на текстильному матеріалі в неактивну форму; при рН>11 в розчині замість активної діазосполуки у вигляді катіона діазонію А - N або

N Ar - N

синдіазогідрату HO - N можуть з'явитись відповідні неактивні форми — антидіазогідрат і антидіазотат.

Для кожної групи діазолів визначені оптимальні значення рН середовища. Ці значення знаходяться в кислій області для високоактивних діазоскладових і слаболужній — для малоактивних діазосполук.

Для створення оптимального середовища сполучення в розчині діазоля мінеральну кислоту безпосередньо перед його використанням нейтралізують ацетатом натрію. Далі в розчин вводять невелику кількість слабкої органічної кислоти (оцтової), яка необхідна для нейтралізації лугу, що заноситься в діазорозчин азотольованою тканиною.

Для підвищення інтенсивності забарвлення в розчин діазолів додають змочувачі (1-3 г/л), попередньо розчинені у воді.

Фарбування бавовняних і віскозних тканин утворенням на волокні нерозчинних азобарвників здійснюють безперервним способом.

Технологічний процес складається із таких операцій:

1. Просочування матеріалу лужним розчином азотолу при 60—70°С з подальшим віджиманням до 65—70 %.

2. Висушування текстильного матеріалу з подальшим охолодженням.

3. Просочування тканини розчином діазолю при 20°С і віджимання.

4. Короткочасна обробка в запарній камері (5—10 сек.)

5. Промивання тканини водою (20°С), розчином миючої речовини (1-2 г/л) при 70-80°С, гарячою водою (70°С).

6. Висушування забарвленого матеріалу.

Ретельне промивання тканини, забарвленої нерозчинними азобарвниками, в тому числі обробка гарячими розчинами синтетичних миючих речовин, сприяє не тільки видаленню пігменту з поверхні волокна, але як і при фарбуванні кубовими барвниками, призводить до кристалізації молекул забарвленої речовини всередині волокнистого матеріалу. В результаті покращується відтінок забарвлення, підвищується стійкість його до тертя, а для деяких азотолів і діазолів — і до дії світла.