- •Р а б о т а №18 Исследование соединений деталей механизмов ла

- •Теоретическое обоснование

- •1.Неразъёмные соединения

- •1.1. Соединения сваркой

- •1.2. Соединения пайкой

- •1.3. Клеевые соединения

- •1.5. Соединения с натягом

- •2. Разъёмные соединения

- •2.1. Резьбовые соединения

- •2.4 Соединения шлицами.

- •2.6. Байонетные соединения –

- •2.7.Соединения пружинными кольцами

2. Разъёмные соединения

2.1. Резьбовые соединения

Резьбовым называется соединение составных частей изделия с применением деталей, имеющих резьбу. Резьба - это чередующиеся выступы и впадины на поверхности тел вращения, расположенные по винтовой линии. Она изготавливается либо пластической деформацией (накатка на резьбонакатных станках), либо резанием (на токарно-винторезных, резьбонарезных станках, метчиками и плашками). Накатанные резьбы прочнее нарезанных.

Достоинства резьбовых соединений - универсальность, малые габариты и вес крепёжных деталей, способность создавать и воспринимать большие осевые усилия, технологичность, надёжность, удобство сборки и разборки, высокая взаимозаменяемость, простота и низкая стоимость благодаря стандартизации параметров резьбы и др.

Недостатки: концентрация напряжений в местах резкого изменения поперечного сечения в резьбе, возможность самоотвинчивания при эксплуатации, износ резьбы при знакопеременных нагрузках и др.

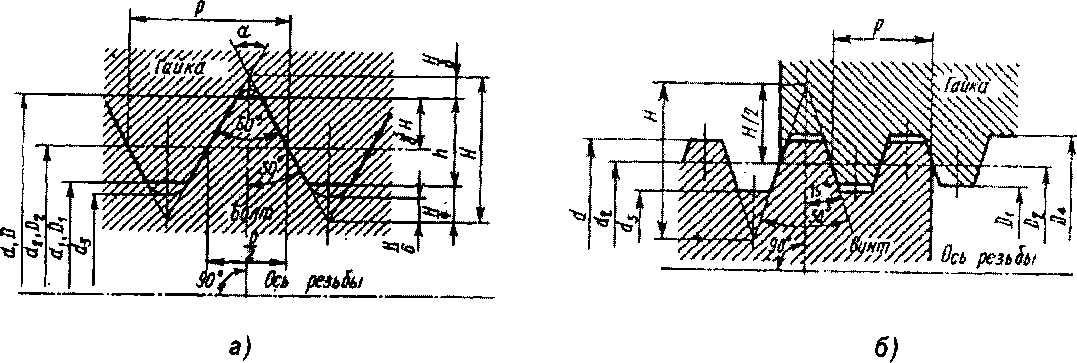

Применяемые резьбы можно классифицировать по следующим принципам: 1 - по форме профиля - треугольную, трапецеидальную, прямоугольную, упорную и круглую (рис. 9,а-д);

Внутренняя резьба

Рис. 9

2 - по форме поверхности - цилиндрическая и коническая резьба (рис. 9,е); 3 - по расположению - наружная, внутренняя; 4 - по числу заходов - однозаходная, многозаходная (заход - начало выступов резьбы); многозаходные резьбы используются в винтовых механизмах для получения больших осевых перемещений одной резьбовой детали относительно другой при малых углах поворота; 5 - по направлению винтовой линии - правая (при вращении по часовой стрелке контур резьбы удаляется от нас) и левая резьба; в основном используются правые резьбы, левая резьба назначается для соединений, в которых возможно самоотвинчивание правой резьбы, а также при конструировании резьбовых муфт ("римских гаек"); 6 - по величине шага резьба бывает с крупным и мелким шагом; 7 - по назначению -крепёжные, ходовые, крепёжно-уплотнительные.

Рассмотрим основные геометрические параметры цилиндрических резьб на примере треугольной резьбы (рис. 9,а).

d, D - наружный (номинальный) диаметр резьбы (строчной буквой - винтов, имеющих наружную резьбу, прописной - гаек, имеющих внутреннюю резьбу);

d1, d3, D1 - внутренний диаметр;

d2, D2 - средний диаметр (где толщина витка равна ширине впадины); Н - высота исходного треугольника;

Н1 - рабочая высота профиля;

R - радиус впадины резьбы;

Р - шаг резьбы (расстояние между соседними одноимёнными боковыми сторонами профиля по линии, параллельной оси винта или гайки); п - число заходов резьбы;

Рn - ход резьбы - величина осевого смещения гайки или винта за один оборот:

Рn=Р * n;

а - угол профиля.

Если угол профиля а =60* - резьба называется метрической, при а = 55° - дюймовой. Дюймовые резьбы применяются очень редко, в основном в импортных изделиях (США, Англия и др.), или в крепёжно-уплотнительных резьбах в герметичных соединениях (штуцеры, маслёнки, пробки и т.д.) без специальных уплотнений.

Метрическая резьба является основной треугольной резьбой, применяемой в России. Рабочие профили витков резьбы винта и гайки имеют притуплённые вершины и впадины; притупление может быть плоским и закруглённым, последнее является более предпочтительным. В резьбовых соединениях с метрической резьбой предусмотрены зазоры между вершинами витков резьбы одной детали и впадинами другой. Наличие гарантированных зазоров в резьбовом соединении во-первых, не обеспечивает герметичности его участка свинчивания, а во-вторых исключает возможность применения резьбы для центрирования соединяемых ею деталей.

Для

одних и тех же номинальных диаметров

метрическая резьба по ГОСТ 8724-81 может

иметь как крупный, так и мелкий шаг (см.

Приложение 1). Для диаметров 0,25

![]() Ь

0,9мм

- только крупный шаг, для 1

d

68мм

и крупный и мелкий, для 72

d

600мм

- только мелкий. Например, при с1=20мм

метрическая резьба имеет крупный шаг

2,5мм, и пять мелких: 2; 1,5; 1; 0,75 и 0,5 мм. В

качестве основной метрической резьбы

принята резьба с крупным шагом, т.к. она

более технологична в изготовлении,

менее чувствительна к ошибкам изготовления

и износу при эксплуатации.

Ь

0,9мм

- только крупный шаг, для 1

d

68мм

и крупный и мелкий, для 72

d

600мм

- только мелкий. Например, при с1=20мм

метрическая резьба имеет крупный шаг

2,5мм, и пять мелких: 2; 1,5; 1; 0,75 и 0,5 мм. В

качестве основной метрической резьбы

принята резьба с крупным шагом, т.к. она

более технологична в изготовлении,

менее чувствительна к ошибкам изготовления

и износу при эксплуатации.

Резьба с мелким шагом имеет меньшую высоту профиля, больший внутренний диаметр di винта, меньшую высоту гайки (поскольку с точки зрения прочности соединения достаточно 5...7 витков). Эти резьбы меньше ослабляют сечение детали и создают меньшие концентрации напряжений. Они имеют меньший угол подъёма резьбы и обладают более высоким самоторможением, чем крупные. Поэтому они являются предпочтительными при применении в тонкостенных деталях, при динамических нагрузках, в условиях повышенных вибраций и температур и т.д.

Характер контакта профилей резьбового соединения определяет средний диаметр. В зависимости от вида сопряжения боковых сторон выступов и канавок по среднему диаметру метрические резьбы могут иметь посадку с зазором, натягом или переходную. Например, для посадок с зазором предусмотрено пять основных отклонений для наружной резьбы (d,e,f,g,h) и четыре - для внутренней (E,F,G,H), семь степеней точности для наружной (3-9) и пять для внутренней (4-8). В обозначениях полей допусков резьбы сначала указывают поле допуска среднего диаметра, а затем - наружного (7g6g;5H6H). Если поля допусков этих диаметров совпадают, то дают одно обозначение (6д;6Н).

Поля допусков для посадок с зазором выбирают с учётом длины свинчивания резьбы, которая определяется расчётом на прочность: S - короткая, N - нормальная, L - длинная. В основном применяют нормальные длины свинчивания.

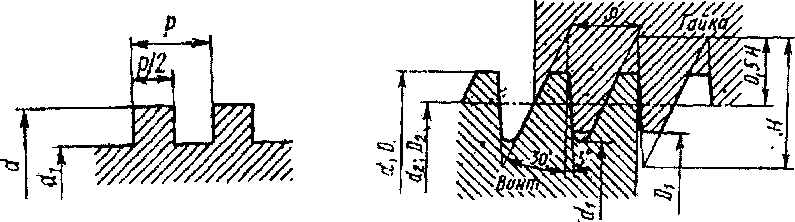

Допуски метрической резьбы для переходных посадок и посадок с натягом установлены для стальных деталей с наружной резьбой от 5 до 45 мм, сопряжённых с внутренней резьбой в деталях из стали при длине свинчивания |=(1...1,25) d, алюминиевых и магниевых сплавов при I=(1,5...2) d. Переходные посадки применяют при одновременном заклинивании резьбы, например, затягом резьбового стержня с упором в сбег резьбы в деталях с внутренней резьбой из любого материала (рис. 10, а). Во избежание деформации резьбы в отверстии предусматривают коническую зенковку (рис. 10,6).

Для

деталей с внутренней резьбой из

алюминиевых и магниевых сплавов на

резьбовом стержне предусматривается

бурт, с помощью которого получают

заклинивание (рис. 10,в). Реже стопорят

резьбу за счёт упора цилиндрической

цапфы в дно глухого резьбового отверстия

(рис. 10,г).

Для

деталей с внутренней резьбой из

алюминиевых и магниевых сплавов на

резьбовом стержне предусматривается

бурт, с помощью которого получают

заклинивание (рис. 10,в). Реже стопорят

резьбу за счёт упора цилиндрической

цапфы в дно глухого резьбового отверстия

(рис. 10,г).

В условных обозначениях метрических резьб указывают букву М, номинальный диаметр (например, d = 12), ход (только для многозаходных резьб Рn=2), шаг резьбы (только мелкий Р=1мм, крупный шаг для М12 равен 1,75мм - не указывается), буквы LH (левая резьба), поле допуска (6Н), длина свинчивания (L=30mm - длинная, нормальную длину N=18mm не указывают), например: М12; М12х 1; М12-6Н; М12х1-6Н; М12х2 Pn; M12LH - 6Н - 30.

Трапецеидальная резьба (рис. 9,6) имеет профиль равнобедренной трапеции с углом между боковыми сторонами а=30°, размер и допуски стандартизованы (ГОСТ 9484-81), предусмотрена резьба с крупным, средним и мелким шагами (см. Приложение 2). По сравнению с треугольной имеет большую прочность, меньшие потери на трение и повышенную износостойкость, поэтому широко применяется в винтовых механизмах. Преимущественно используются резьбы со средним шагом, мелкий шаг назначают для получения осевых перемещений высокой точности, крупный - с целью увеличения износостойкости. Трапецеидальные резьбы обозначают буквами Тг с указанием номинального диаметра и шага, а в остальном структура их обозначений аналогична принятой для метрических резьб: Тг40х7; Тг40х7-7Н; Tr20x8(P4)LH-8e-120.

Прямоугольная резьба (рис. 9,в) не стандартизована и имеет ограниченное применение в неответственных передачах винт-гайка. Эта резьба имеет наибольший к. п. д., однако прочность её ниже, чем у других резьб.

Упорная резьба (рис. 9,г) представляет собой неравнобокую трапецию с углами наклона боковых сторон к прямой, перпендикулярной оси резьбы равными 3* и 30°, является ходовой и применяется в основном в передачах винт-гайка при односторонних нагрузках. Упорные резьбы обозначают буквой S: S80; S80x10-7h; S80x20(P10)LH-8h - 150. (РАСШИФРОВАТЬ).

Круглая резьба (рис. 9,д) благодаря плавным переходам в контуре имеет сравнительно малую концентрацию напряжений, поэтому её применяют для деталей, подверженных действию динамических нагрузок, ударов, вибраций, а также работающих в загрязнённых средах, так как попадающие при разборке-сборке на рабочую поверхность витков частицы смещаются в зазоры между вершинами и впадинами элементов резьбы. Круглую резьбу обозначают буквами Rd: Rd16, Rd 16-7Н6Н; Rd16LH-7H6H-50. (РАСШИФРОВАТЬ).

Коническая резьба (рис. 9,е) имеет угол конуса 3*34'48", что соответствует конусности 1:16, она применяется в пневмо- гидроприводах для обеспечения герметичности соединения деталей без прокладок. Диаметры d2(D2) и di(Di) конической резьбы равны соответствующим диаметрам цилиндрической метрической резьбы, что позволяет наружную коническую резьбу свинчивать с внутренней цилиндрической резьбой. Внутренняя цилиндрическая резьба должна обеспечивать ввинчивание в наружную коническую резьбу на глубину не менее 0,81. Рабочая длина конической резьбы I, расстояния h и \г зависят от шага Р, в условных обозначениях метрических конических резьб указывается буква МК, номинальный диаметр (d=20) и шаг: МК20х1,5; MK20x1,5LH.

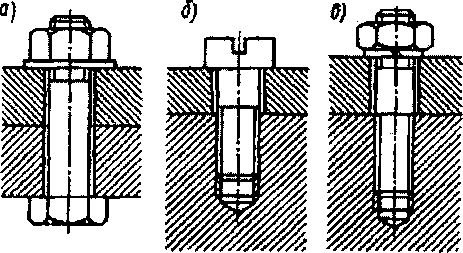

Крепёжные резьбовые соединения и их детали. Наиболее распространёнными крепёжными резьбовыми соединениями являются болтовое, винтовое и шпилечное(рис.11, а,б,в). Деталями этих соединений являются болты, винты, шпильки, гайки, шайбы. Болтом или винтом (рис.11,а,б) считают стержень с головкой под ключ или отвертку с одним резьбовым концом

Шпилька (рис. 11,в) имеет два резьбовых конца. Применение болта с гайкой (рис. 11,а) не требует нарезания резьбы в соединяемых деталях, однако при этом в конструкции должно быть место для гайки, возможность подхода ключей с двух сторон соединения, соединяемые детали должны иметь небольшую толщину. Винты (рис. 11,6) применяют в тех случаях, когда постановка болта с гайкой невозможна или нерациональна.

Рис. 11 Например, нет места для размещения гайки, нет

доступа к ней, очень большая толщина одной из соединяемых деталей и т.д. В общем случае масса винтового соединения меньше массы болтового, однако, соединение винтом не может быть применено при малой прочности и малой толщине нижней детали.

При больших перегрузках и перепадах температуры применяют соединения при помощи шпилек (рис. 11,в), которые прочнее винтов и болтов из-за отсутствия концентрации напряжения в месте перехода от стержня к головке. Кроме того, соединение шпильками применяют при частых разборках и сборках при изготовлении нижней детали из лёгких малопрочных сплавов и невозможности при этом поставить снизу гайку.

Для уменьшения смятия одной из детали гайкой (например, рис. 11,а), если она изготовлена из менее прочного материала, а также для перекрытия большого зазора отверстия может применяться подкладная шайба, в других случаях ставить её нецелесообразно.

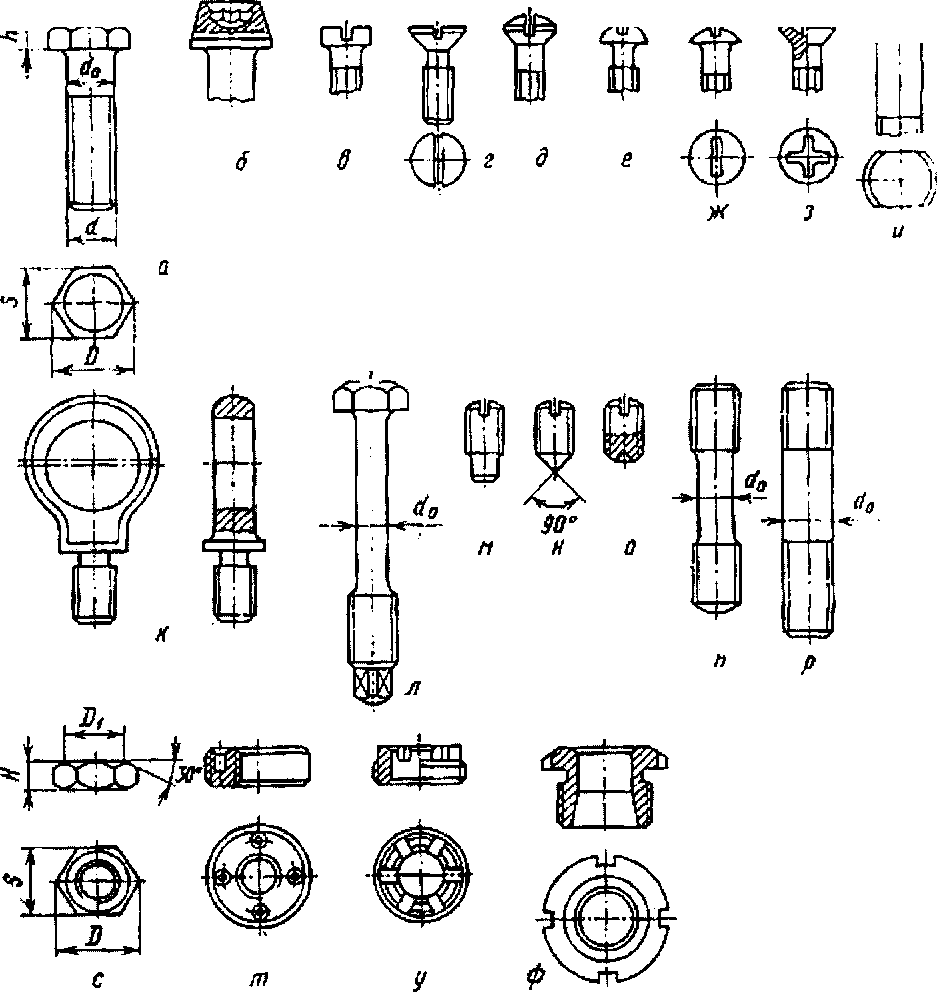

Болты и винты чаще всего имеют шестигранную головку с наружным захватом под ключ S (рис. 12,а) или внутренним шестигранником (рис. 12,6).

Рис.12

При малых диаметрах резьбы переходят на головки под отвёртку: цилиндрические, конические (потайные и полупотайные), полусферические, с простым и крестообразным пазами (рис. 12, в-з). Головка болта может быть цилиндрической с лысками для фиксирования от проворачивания при завинчивании гайки (рис. 12,л). В приводах ЛА могут применяться болты с нестандартными головками, например, в виде ушка (рис. 12,к). Для предотвращения скручивания очень длинных болтов при затяжке с торца у них может быть или квадрат под ключ (рис. 12,и) или паз под отвёртку.

Установочные винты (рис. 12,м,н,о) служат для предотвращения сдвига деталей, они передают усилие концом стержня, поэтому их выполняют без головки, с пазом на стержне.

Шпильки могут иметь диаметр гладкой части do<d (рис. 12,п), do=d (рис. 12,р). Применение утончения стержня шпильки (а также и болта, рис. 12,и) облегчает нарезание резьбы и увеличивает целостную прочность болта или шпильки при выполнении плавных переходов с большим радиусом между гладкой и резьбовой частями стержня. Шпильки часто изготавливают с одной стороны с крупной, а с другой - с мелкой резьбой.

Гайки чаще всего имеют шестигранную форму (рис. 12,с) причём в механизмах приборов и приводов чаще всего применяют низкие гайки (D=1,6... 1,8d, H=0,6d). Для обеспечения кольцевой формы опорной поверхности на торцах гаек выполняют фаски, чтобы Di~0,9S. Для затяжки насаживаемых деталей на валах применяют круглые гайки с внутренней резьбой и пазами под ключ на периферии поверхности или на торце (рис. 13,м,п), или с отверстиями под ключ на торце (рис. 12,т). Для затяжки крепёжные детали в отверстиях корпусов применяют круглые установочные гайки с наружной резьбой с торцевыми и наружными пазами под ключ (рис. 12,у,ф).

Выбор материала болтов, винтов, шпилек и гаек определяется условиями работы соединений, характером нагружения, температурой и т.д. В массовом производстве крепёжные детали изготавливают обработкой давлением из пластичных сталей 10,15,15Х и др. В специальных конструкциях механизмов приборов и приводов ЛА, к которым предъявляются жёсткие требования по массе, тепло- и коррозийной стойкости, используют крепёжные детали из пластмасс, титановых и бериллиевых сплавов, а также коррозийно-стойких и жаропрочных сталей.

Для

материалов из болтов, винтов и шпилек

из углеродистых и легированных сталей

установлены 12 классов прочности: 3.6;

4.6; 4.8; 5.6; 5.8; 6.6; 6.8; 6.9; 8.8; 10.9; 12.9; 14.9. Первое

число, умножение на 100, определяет

величину

![]() МПа, а второе -

МПа, а второе -

![]() (десятые доли

).

Например,

для крепежа из сталей 40Х, ЗОХГСА, класса

прочности 10.9,

=10x100=1000,

(десятые доли

).

Например,

для крепежа из сталей 40Х, ЗОХГСА, класса

прочности 10.9,

=10x100=1000,

![]() =1200),

=1200),

![]() =0,9*

=900МПа.

=0,9*

=900МПа.

Для защиты деталей из углеродистых сталей от коррозии на них наносят окисные плёнки или гальванические покрытия (цинковые, кадмиевое, фосфатное, медное и др.).

Стопорение резьбовых соединений. При статическом нагружении резьбовые соединения не развинчиваются благодаря свойству самоторможения резьбы. Однако при вибрациях, приводящих к взаимному смещению деталей, переменной или ударной нагрузке, воздействии перепадов температур коэффициент трения в резьбе может уменьшится настолько, что нарушится условие самоторможения и произойдет самоотвинчивание резьбового соединения. Поэтому в механизмах приборов и приводов резьбовые соединения применяются только в застопоренном состоянии.

На практике применяются в основном три способа стопорения резьбовых соединений:

создание дополнительных сил трения за счет осевого или радиального давления;

фиксация одной резьбовой детали относительно другой;

стопорение путем местных пластических деформаций.

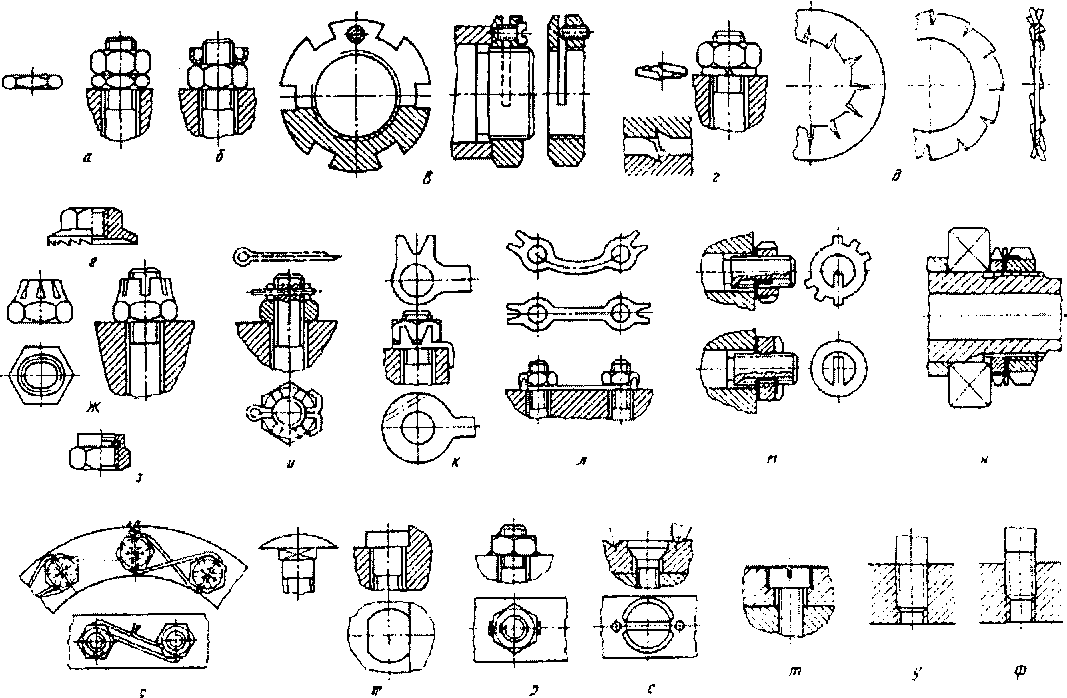

Элементы, стопорящее действие которых основано на создании дополнительных сил трения (рис. 13, а-з), применяют для менее ответственных соединений, при действии в основном осевых нагрузок.

Рис.13

Применение контргайки (рис. 13,а) создает дополнительные силы трения в резьбе между гайкой (внизу) и контргайкой (вверху) даже при отсутствии затяжки соединения. Однако контргайка увеличивает габариты и массу соединения. Для частичного устранения этого недостатка применяют контргайки уменьшенной высоты или штампованные из листовой стали (рис. 13,6).

Для соединений большого диаметра применяют разрезные круглые гайки со стягивающими или распорными винтами (рис. 13,в). Пружинные разрезные шайбы (рис. 13,г) за счет своей упругости обеспечивают сохранение сил трения в резьбе, а острые кромки разведенных концов, врезаясь в деталь и гайку, препятствуют отвинчиванию. Для гайки с левой резьбой направление витка и наклон прорези имеют противоположные направления. По аналогичному принципу работают стопорные шайбы с наружными или внутренними зубьями (рис. 13,д). Все виды пружинных шайб обеспечивают хорошее стопорение при действии осевой нагрузки, однако, при действии сдвигающих или скручивающих нагрузок более надежными являются фланцевые болты и гайки с зубьями (рис. 13,е).

Высокие стопорящие свойства имеют самостопорящиеся гайки (рис. 13,ж). Дополнительное трение в соединении создается либо натягом в верхней части гайки, деформированной на эллипс (неразрезная коронка), либо по окружности (коронка с прорезями) после выполнения в ней резьбы. Разновидностью самостопорящихся гаек являются также гайки с гладкими кольцами внутри из капрона, полиамида и т.д. (рис. 13,з).

При значительных динамических нагрузках и в ответственных соединениях применяют формозапирающие элементы (рис. 13,и-п). Стопорение шплинтами применяют в соединениях с прорезными или корончатыми гайками (рис. 13,и). При затяжке гайки одна из ее прорезей должна совместиться с отверстием в болте, после чего она стопорится шплинтом. Основным недостатком такого соединения является ступенчатость регулировки затяжки, что может привести к недотяжкам или перетяжкам соединения, особенно при крупной резьбе (разобраться почему).

Различные конструкции имеют стопорные многолапчатые шайбы (рис. 13,к-н). В одинарных шайбах (рис. 13,к) одну из лапок отгибают на край детали, а другие (либо часть шайбы) - на боковые поверхности гайки. При большом расстоянии от края либо уступа применяют шайбы для попарного стопорения (рис. 13,л). Для стопорения круглых гаек, фиксирующих на валах подшипники или другие детали, служат лепестковые стопорные шайбы (рис. 13,м). Для повышения надежности лепестковые стопорные шайбы часто используют со стопорящим кольцом (рис. 13,н).

Для стопорения групповых резьбовых соединений, регулировочных и установочных винтов применяют обвязку проволокой из мягкой отожженой стали (рис. 13,о), при большом количестве болтов их рекомендуется стопорить попарно. В некоторых болтах для исключения их проворачивания при затяжке гайки выполняют специальные элементы в виде подголовков или срезов головки (рис. 13,п).

Стопорение сваркой, пайкой или пластическим деформированием практически превращает соединение в неразъемное. Приваривание и припаивание осуществляются в одной - двух точках (рис. 13,р). Накернивание является наиболее простым и надежным способом стопорения соединений с потайными и утопленными головками, (рис. 13,с).

В механизмах приборов стопорение резьбовых, а также штифтовых соединений осуществляется с помощью лаков, красок, эмалей (рис. 13,т), о чем на сборочном чертеже делается запись, например: "Винты поз 22, 24 и штифты поз 28 при установке стопорить нитроэмалью ЭП572, черный, ГОСТ9640-81".

Стопорение шпилек осуществляют деформацией резьбы в соединяемой детали на участке сбега резьбы шпильки (рис. 13,у). При этом возникает радиальный натяг, повышающий усталостную прочность шпильки. Высокую стабильность затяжки и усталостную прочность обеспечивает посадка шпильки в соединяемую деталь с натягом по среднему диаметру резьбы (рис. 13,ф). В приборостроении посадку с натягом часто заменяют посадкой с помощью клея. Если корпус детали выполнен из алюминиевого или магниевого сплава, стандартную шпильку можно заворачивать даже в гладкое отверстие, при этом прочность соединения получается не ниже, чем при посадке с натягом, а стопорящие свойства даже выше.

В приборных механизмах кроме вышеперечисленных способов применяется также способ стопорения пластинчатыми пружинами, поджимом соединяемых деталей пружинами и др. способы.

2.2. Соединения штифтами и шплинтами

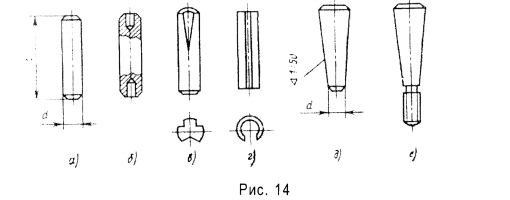

Штифтовые соединения применяются для передачи вращающих моментов в слабонагруженных передачах, а также для центрирования положения одной детали относительно другой (например, для обеспечения соосности отверстий под подшипники в крышке и корпусе редуктора). В соединениях используют следующие виды штифтов (рис. 14): а- цилиндрические гладкие; б- с засверленными концами; в-насечные; г- пружинные; д-конические; е- с резьбовой цапфой.

Изготавливают штифты из углеродистых сталей 30, 40, 50 и др., насечные - из пружинных сталей марок 50ХФА, 60С2А, 65Г и др. Диаметры штифтов, применяемых в приборах - от 0,6мм и выше, с допусками h6, h8, h 11 и u8, условное обозначение цилиндрического штифта диаметром 1,2мм, допуском h6 и длиной 4мм: Штифт 1,2п6*4 ГОСТ3128-70. Для предохранения винтов и гаек от самоотвинчивания применяют шплинты по ГОСТ397-79, диаметрами от 0,6 до 5мм (см. рис. 13,и).

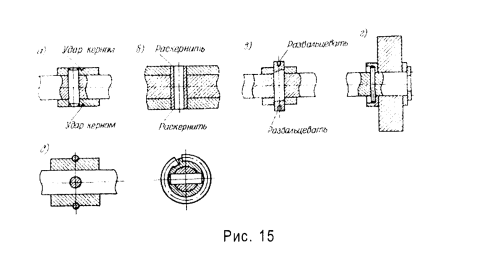

Для предохранения штифтов от выпадания из соединений в условиях вибрации концы штифтов либо подвергают кернению (рис. 15,а,б), либо развальцовывают (рис. 15,в), либо стопорят эмалями и лаками.

В разборных соединениях применяют специальные шайбы с защитными краями (рис. 15,г) либо пружинные кольца (рис. 15,д)

2.3. Шпоночные соединения

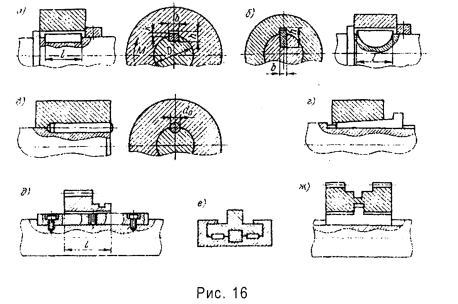

Соединения шпонками предназначены в основном для передачи вращающих моментов с валов на зубчатые колеса, фланцы муфт, маховики и т.д. (рис 16, а-г). Они могут также служить для одновременного обеспечения вращательного и поступательного движения деталей вдоль валов или осей, например, блока шестерен, элементов фиксаторов, подвижных муфт (рис 16, д,е,ж).

Все шпонки (а также шпоночные соединения) подразделяют на две группы: ненапряженные (призматические и сегментные - рис. 16,а,б) и напряженные, в которых постоянно действуют внутренние силы упругости (цилиндрические и клиновые рис. 16,в,г).

Призматические шпонки используют для неподвижных и подвижных соединений. Направляющие шпонки (рис.16,д), имеющие большую длину, крепят к валам с помощью двух винтов (среднее резьбовое отверстие предназначено для удаления шпонки из паза). Скользящие призматические шпонки (рис.16,е,ж) устанавливают в паз вала только с его торца.

Сегментные шпонки наиболее технологичны из-за простоты фрезерования шпоночного паза, а также удобства сборки соединения, однако шпонки этого типа применяют для малонагруженных соединений.

Цилиндрические шпонки (рис.16в) применяют при необходимости закрепления детали на конце вала. Размеры цилиндрических шпонок соответствуют размерам цилиндрических штифтов.

В условных обозначениях шпонок всех типов указывают номер исполнения (кроме первого), размер поперечного сечения b*h, длину I (для призматических) и стандарт: Шпонка 18x11x100 ГОСТ23360-78.