- •Р а б о т а №18 Исследование соединений деталей механизмов ла

- •Теоретическое обоснование

- •1.Неразъёмные соединения

- •1.1. Соединения сваркой

- •1.2. Соединения пайкой

- •1.3. Клеевые соединения

- •1.5. Соединения с натягом

- •2. Разъёмные соединения

- •2.1. Резьбовые соединения

- •2.4 Соединения шлицами.

- •2.6. Байонетные соединения –

- •2.7.Соединения пружинными кольцами

Р а б о т а №18 Исследование соединений деталей механизмов ла

Цель работы: Ознакомление с видами соединений, применяемых в авиационных приборах и приводах. Изучение основных требований к ним, методов расчета. Исследование отдельных соединений, анализ их достоинств и недостатков.

Теоретическое обоснование

Применяемые в авиационных приборах и приводах соединения деталей разделяют на две основные группы: неразъёмные и разъёмные.

Неразъёмными соединениями называются такие, разборка которых связана с повреждением связей или деталей. К неразъёмным относятся: соединения сваркой, пайкой, склеиванием, заформовкой, соединения с натягом (запрессовка), склепыванием, развальцовкой, поясками, лапками, фальцами.

Разъёмными называют такие соединения, при разборке которых соединяемые детали не повреждаются, к ним относятся: соединения резьбой, штифтами, шплинтами, шпонками, шлицами, а так же байонетные соединения.

1.Неразъёмные соединения

1.1. Соединения сваркой

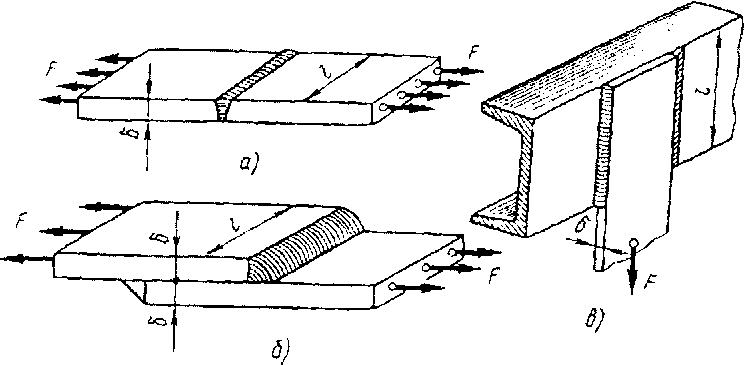

Сваркой называется процесс получения неразъёмного соединения посредством установления межатомных связей между свариваемыми частями деталей приборов при их местном или общем нагреве. Сварка бывает электродуговая, электроннолучевая, газовая, диффузионная, контактная и др. Соединения сваркой подразделяются на стыковые (рис 1,а) и нахлёсточные (рис 1,б).

Рис. 1

В первом случае в шве возникает деформация растяжения, во втором -деформация сдвига. При нахлёсточном соединении швы называются валиковыми. Если они расположены перпендикулярно линии действия нагрузки, их называют лобовыми (рис. 1,б), если параллельно-фланговыми (рис. 1,в). Сварку полимеров и пластмасс производят путём нагрева свариваемых деталей до пластического вязкотекущего состояния и соединения их под давлением.

Расчёт на прочность сварных соединений проводят в зависимости от рода действия нагрузки, типа соединения, характера сварного шва с учётом равнопрочности шва и соединяемых деталей. Например, при действии на шов растягивающих сил F (рис. 1) прочность шва рассчитывают по формуле:

![]() ,

где

,

где

![]() -

допускаемое

напряжение на растяжение материала

-

допускаемое

напряжение на растяжение материала

шва,

![]() -

коэффициент,

учитывающий способ сварки, / и

-

коэффициент,

учитывающий способ сварки, / и

![]() - ширина

и толщина соединяемых деталей. Нахлёсточные

соединения расчитывают на срез.

- ширина

и толщина соединяемых деталей. Нахлёсточные

соединения расчитывают на срез.

Сварочные соединения являются наиболее совершенными из неразъёмных соединений, так как лучше других обеспечивают условия равнопрочности, снижения массы и стоимости конструкции. Замена клёпаных соединений сварными уменьшает их массу до 25%, а замена литых деталей сварными экономит до 30% металла. Сварка позволяет соединить детали сложной формы, обеспечивает герметичность соединений.

Недостатком является малая надёжность при ударных и вибрационных нагрузках, коробление деталей в процессе сварки, концентрация напряжений и сложность проверки качества соединений.

1.2. Соединения пайкой

При пайке соединение металлических деталей происходит при помощи расплавленного дополнительного материала - припоя, вводимого в место соединения деталей. Пайка не вызывает изменения механических свойств соединяемых материалов и в них не возникают внутренние напряжения. В ряде приборных конструкций пайка вытесняет сварные соединения. Методами высокотемпературной пайки (капиллярной, диффузионной, металло-керамической) получают неразъёмные соединения со свойствами, близкими к свойствам основных материалов и прочностью, превышающей прочность сварных соединений. В конструкциях паяных узлов применяют соединения встык, нахлёсточные, а также их комбинации. В приборных механизмах часто встречаются: телескопическое соединение (рис. 2,а), нахлёсточное с заклёпкой, штифтом, шпонкой (рис. 2 б,в,г) и фальцевый замок (рис. 2.Д).

![]()

а) 6) i) V д)

Рис. 2

Прочность паяных соединений проверяется так же, как и сварных, она существенно зависит от прочности припоя. Однако при активном растворении припоя в металле прочность соединения на 30...60% (!) выше прочности припоя.