- •Введение

- •1. Определение (выбор формы) поточного производства.

- •1.1 Исходные данные.

- •1.2 Определение формы поточной линии.

- •2. Расчёт параметров поточной линии.

- •3. Инженерное проектирование линии.

- •Расчет производственных площадей

- •3.1 Планирование поточной линии (пл.)

- •4. Экономическое обоснование организации эксплуатации поточной линии и оценка коммерческой эффективности.

- •4.1 Расчет капитальных вложений.

- •4.2 Текущие издержки

- •4.3 Калькуляция полной себестоимости детали

- •4.4 Установление цены детали.

- •4.5 Коммерческая эффективность.

- •4.7 Дисконтированная рентабельность проекта.

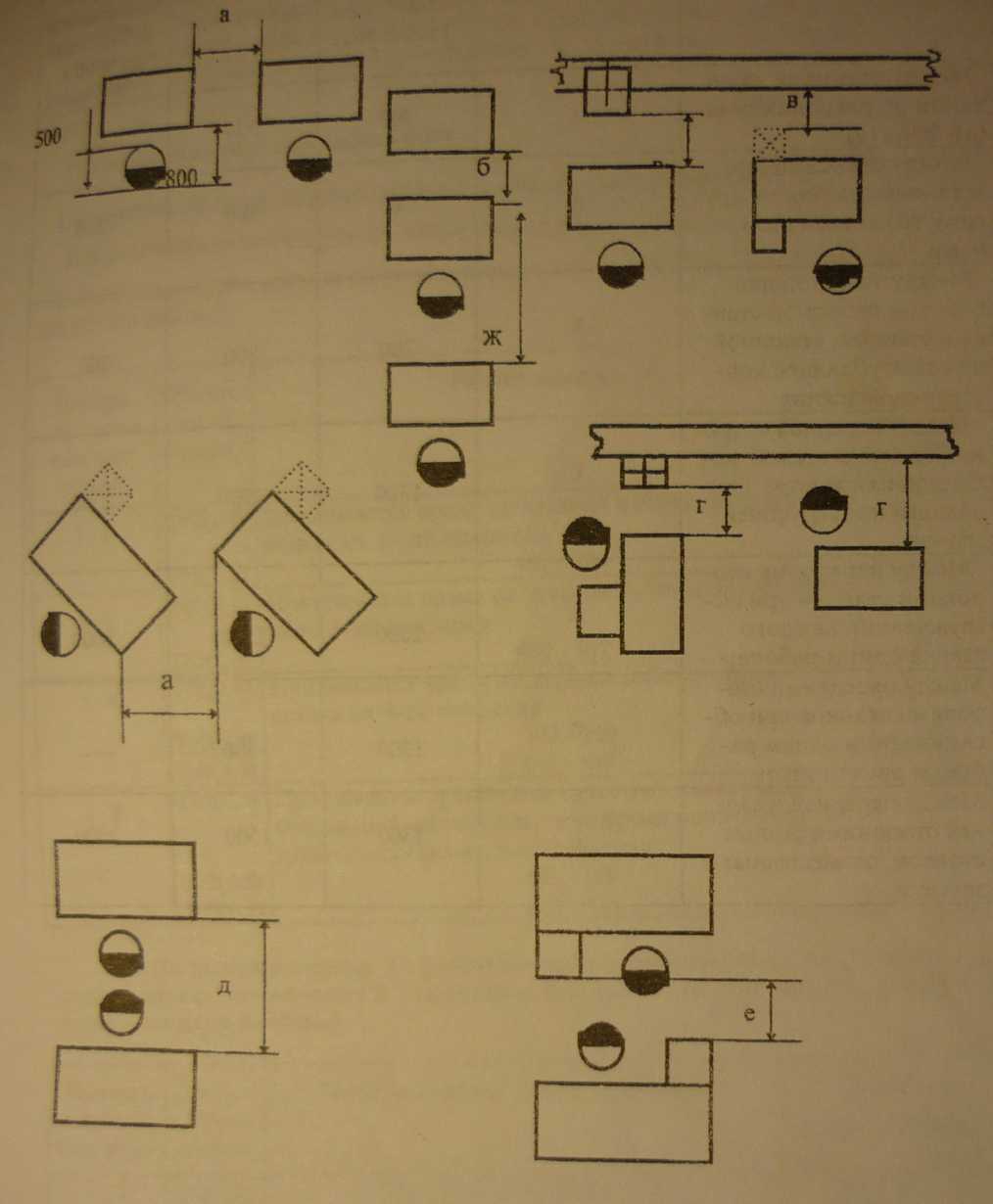

3.1 Планирование поточной линии (пл.)

Расположение станков должно соответствовать требованиям прямоточности производства, максимальной экономии пространства и обеспечения технической безопасности. Маршрут движения технологических операций должен быть показан стрелкой, при этом необходимо пронумеровать станки и выполняемые технологические операции. На плане необходимо показать РМ контролеров и мастера. Условно обозначить рабочих, последовательно совмещающих технологические операции путем нанесения пунктирных стрелок-переходов. При длине ПЛ намного превышающей длину участка в целях лучшего использования производственных площадей целесообразно, использовать зигзагообразную, П-образную и S-образную, Г-образную и круговую форму ПЛ. При расположении РМ следует руководствоваться нормами, обеспечивающими безопасные условия труда.

Таблица

Нормы по размещению станков

Описание |

Усл. |

Тип станка |

||

|

обозначения |

М |

С |

К |

1. Расстояние между станками вдоль |

а |

700 |

900 |

1500 |

линии их расположения (по фронту) 2. Расстояние между станками вдоль |

б |

700 |

800 |

1200 |

линии(в глубину) |

|

|

|

|

3. Расстояние между боковой стороной |

в |

700 |

800 |

900 |

станка и стеной. |

|

|

|

|

4. Расстояние между передней (задней) |

г |

300 |

1500 |

2000 |

стороной станка и стеной. |

|

|

|

|

Ширина проходов принимается равной 2000 мм.

Итак, для обработки детали БТА-11 необходимо 8 рабочих мест/станков, 9 рабочих мест вспомогательных рабочих, и производственная площадь в размере 150 м . Для обработки детали БТА-12 необходимо 9 рабочих мест/станков, 9 рабочих мест вспомогательных рабочих, и производственная площадь в размере 170м.

Примерные схемы расположения оборудования и связи с элементами конструкции здания.

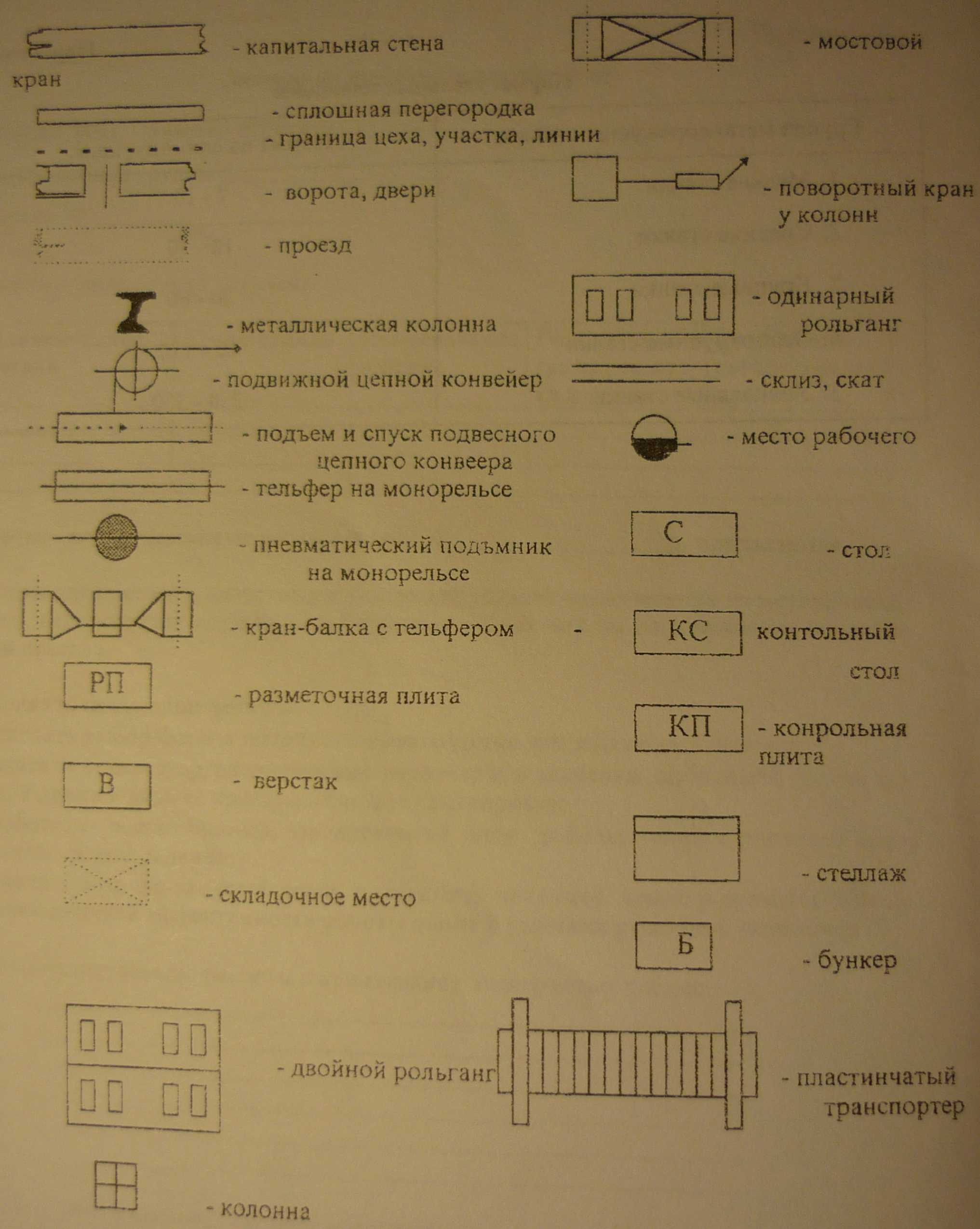

Условные обозначения , используемые при планировке линии (участка).

4. Экономическое обоснование организации эксплуатации поточной линии и оценка коммерческой эффективности.

4.1 Расчет капитальных вложений.

Капитальные вложения в оборудование:

Капитальные вложения в оборудование определяются как сумма вложений по видам оборудования.

![]() ,

где:

,

где:

![]() - капитальные

вложения в технологическое оборудование

= 165000000

р.;

- капитальные

вложения в технологическое оборудование

= 165000000

р.;

![]() - капитальные

вложения в энергетическое оборудование

= о,5*Кот;

- капитальные

вложения в энергетическое оборудование

= о,5*Кот;

![]() - капитальные

вложения в подъемно-транспортное

оборудование = 0,15*Кот;

- капитальные

вложения в подъемно-транспортное

оборудование = 0,15*Кот;

![]() - капитальные

вложения в средства контроля и управления

= 0,15*Кот.

- капитальные

вложения в средства контроля и управления

= 0,15*Кот.

Ко = 297000000 р.

![]() ,

где:

,

где:

Котd – количество однотипного оборудования типа d;

Sd – стоимость оборудования типа d;

H – количество оборудования.

Капитальные вложения в здания:

![]() ,

где:

,

где:

h - количество типоразмеров оборудования, применяемого при выполнении j-ой операции;

Ko - количество операций технологического процесса;

Sodj – площадь, занимаемая оборудованием d-го вида на j -ой операции технологического процесса;

hj – высота помещения цеха, в котором выполняется j-ая операция;

Цздj – стоимость 1 кв. м. производственного здания.

Кзд = 105136800 р.

Капитальные вложения в запасы материалов:

![]() ,

где:

,

где:

м – число видов материалов, применяемых при изготовлении деталей;

Цмi – цена материала i-го вида, руб./кг. = 30;

Gi – норма расхода материала i-го вида, кг./год;

Dзтi – норма текущего запаса материала i-го вида, дни = 25;

Dзсi – норма страхового запаса материала i-го вида, дни = 10;

360 - число дней в году принимаемое к расчету;

Ктзр – коэффициент транспортно-заготовительных расходов = 0,2.

Gi = G0i*ГПВi, где:

G0i - черный вес заготовки

ГПВi - годовая программа выпуска i-ой детали

G1 = 44800 кг./г.

G2 = 24570 кг./г.

Км = 40465,833 р.

Капитальные вложения в запасы готовой продукции:

![]() ,

где:

,

где:

Noi размер отгрузочной партии деталей, шт.;

Nстi страховой запас готовой продукции, шт.

Для целей настоящего расчета Noi принимается в размере 1-5 кратном партии запуска деталей а производство; Nстi - в размере суточного выпуска детали.

No1 = 2800 шт.

No2 = 1400 шт.

Nст1 = 59 шт.

Ncт2 = 30 шт.

Кгп = 83670717,23 р.