- •А.А. Ульянов детали машин и основы конструирования комплекс учебно-методических материалов

- •Часть 1

- •1. Пояснительная записка

- •2. Рабочая учебная программа дисциплины

- •3. Опорный конспект лекций введение

- •1. Общие вопросы расчета деталей машин

- •1.1. Ряды предпочтительных чисел

- •1.2. Основные критерии работоспособности деталей машин

- •1.3. Расчет на сопротивление усталости при переменных напряжениях

- •1.3.1. Переменные напряжения

- •1.3.2. Пределы выносливости

- •1.4. Коэффициенты безопасности

- •2. Резьбовые соединения

- •2.1. Основные виды крепежных изделий

- •2.2. Краткие сведения из теории резьбовой пары

- •1. Момент завинчивания и осевая сила на винте

- •2. Самоторможение в резьбе

- •3. Кпд резьбовой пары

- •4. Распределение осевой силы по виткам резьбы

- •5. Прочность резьбового участка стержня болта

- •6. Прочность витков резьбы на срез

- •7. Эксцентричное нагружение болта

- •2.3. Расчет болтовых соединений

- •2.3.1. Нагрузка на соединение

- •2.3.2. Сдвиг соединения под действием Fx, Fy, Тz

- •2.3.3. Отрыв соединения под действием Fz, Mx, My

- •2.4. Сила затяжки

- •1. Сила затяжки из условия отсутствия сдвига

- •2. Сила затяжки из условия нераскрытия стыка

- •2.5. Порядок расчета болтов для общей схемы нагружения

- •2.5.1. Расчет при статической нагрузке

- •2.5.2. Расчет при переменной нагрузке

- •3. Механические передачи

- •3.1. Общие сведения

- •3.2. Характеристика передач привода

- •4. Зубчатые передачи

- •4.1. Условия работоспособности зубьев

- •4.2. Материалы зубчатых передач

- •4.3. Характерные виды разрушения зубьев

- •1. Усталостное выкрашивание рабочих поверхностей зубьев

- •4.4. Расчетная нагрузка

- •4.4.1. Коэффициенты расчетной нагрузки

- •4.4.2. Точность зубчатых передач

- •4.5. Цилиндрические зубчатые передачи

- •4.5.1. Силы в зацеплении

- •4.5.2. Расчет на сопротивление контактной усталости

- •4.5.3. Расчет на сопротивление изгибной усталости

- •1. Прямозубая передача

- •2. Косозубая передача

- •3. Определение модуля передачи

- •4.6. Конические зубчатые передачи

- •4.6.1. Основные параметры

- •4 .6.2. Силы в зацеплении

- •4.6.3. Расчет на сопротивление контактной усталости

- •4.6.4. Расчет на сопротивление усталости при изгибе

- •5. Червячные передачи

- •5.1. Общие сведения

- •5.2. Силы в зацеплении

- •5.3. Материалы червячных передач

- •5.4. Расчет на прочность

- •5.5. Тепловой расчет

- •6. Валы и оси

- •6.1. Общие сведения

- •6.2. Расчетная нагрузка и критерии работоспособности

- •6.3. Проектировочный расчет валов

- •6.4. Расчетная схема и порядок расчета вала

- •6.5. Расчет на статическую прочность

- •6.6. Расчет на сопротивление усталости

- •6.7. Расчет валов на жесткость и виброустойчивость

- •7. Подшипники качения

- •7.1. Классификация подшипников качения

- •7.2. Обозначение подшипников по гост 3189-89

- •7.3. Особенности радиально-упорных подшипников

- •7.4. Схемы установки подшипников на валах

- •7.5. Расчетная нагрузка на радиально-упорные подшипники

- •7.6. Причины выхода из строя и критерии расчета

- •7.7. Материалы деталей подшипников

- •7.8. Подбор подшипников по статической грузоподъемности (гост 18854-94)

- •7.9. Подбор подшипников по динамической грузоподъемности (гост 18855-94)

- •7.9.1. Исходные данные

- •7.9.2. Основание подбора

- •7.9.3. Особенности подбора подшипников

- •8. Подшипники скольжения

- •8.1. Общие сведения

- •8.2. Условия работы и режимы трения

- •8. Содержание опорного конспекта лекций

- •4. Описание практических занятий

- •4.1. Лабораторные работы

- •4.2. Практические занятия

- •4.2.1. Практическое занятие 1

- •4.2.2. Практическое занятие 2

- •5. Задания и варианты исходных данных к контрольной работе

- •6. Методические указания и образец выполнения контрольной работы

- •6.1. Методические указания по выполнению работы

- •6.2. Приложения к контрольной работе

- •6 .3. Образец выполнения контрольной работы

- •1 Элементы основной конструкции

- •1.1 Детали, их материалы и характеристика

- •1.2 Проверка прочности основной конструкции

- •2 Сварное соединение

- •2.1 Конструкция соединения

- •2.2 Расчет соединения

- •2.2.2 Расчет швов №1

- •2.2.3 Расчет шва №2

- •3 Шпилечное соединение

- •3.1 Конструкция соединения

- •3.2 Нагрузка на соединение

- •3.3 Усилия предварительной затяжки

- •3.4 Прочность шпильки

- •3.5 Возможность затяжки соединения

- •3.6 Проверка деталей стыка на смятие

- •3.7 Проверка упора на смятие

- •3.8 Комплект крепежных изделий

- •4. Список использованной литературы

- •7. Контроль знаний

- •7.1. Вопросы и задания для самоконтроля знаний.

- •7.1.1. Раздел 1*

- •7.1.2. Раздел 2

- •7.1.3. Раздел 3

- •7.1.4. Раздел 4

- •7.1.5. Разделы 5 и 6

- •7.2. Вопросы для самоконтроля усвоения материала лабораторных работ и сдачи зачета

- •8. Глоссарий

- •9. Список литературы

- •9.1. Основная

- •9.2. Дополнительная. Методические указания кафедры

- •Содержание

4. Распределение осевой силы по виткам резьбы

На рис. 2.4 показано распределение осевой силы Fзат по виткам резьбы. На первый виток резьбы приходится около 1/3 Fзат, а на последний, десятый

виток – менее 1/100 Fзат. Основная причина столь неравномерной нагрузки – разноименное сочетание деформаций витков: болт растянут, гайка сжата.

Не имеет смысла увеличивать высоту гайки за счет числа z витков (более десяти). Например, у стандартных шестигранных гаек при Н = 0,8d z = 6.

Все конструктивные мероприятия для выравнивания нагрузки по виткам резьбы направлены на создание одноименных деформаций в районе первых витков. Например, на рис. 2.5, а приведена "висячая" гайка, на рис. 2.5, б – гайка с поднутрением, на рис. 2.5, в – гнездо под ввинчиваемый конец шпильки. Под действием силы Fзат (да еще добавится сюда сила от рабочей нагрузки) произойдет либо разрыв стержня винта, либо срез резьбы.

5. Прочность резьбового участка стержня болта

При сборке стержень болта растягивается силой Fзат и скручивается моментом ТР сил сопротивления в резьбе. Момент ТТ на торце гайки на стержень не передается.

Эквивалентное напряжение для пластичных материалов:

Е = (2 + 32)1/2 []Р, (2.5)

где = Fзат /А ; А = dP2/ 4; = TP/ WК; TP = 0,5d2tg( + 1); WК = dP3/ 16.

За расчетный диаметр dР принят d1– внутренний диаметр резьбы стержня.

Формулу (2.5) после подстановки в нее и представим в виде

Е = {1 + 12[tg( + 1)d2/d1]2}1/2 []Р .

При = 2,50; 1 = 1,15arctgf и f = 0,15 1 = 9,80; d2 / d1 1,06 будем иметь Е = 1,28. За расчетное значение принимают 1,3.

Условие прочности при затяжке гайки:

= 1,3 Fзат / (d12/ 4) []Р, (2.6)

где коэффициент 1,3 учитывает влияние скручивания стержня болта при затяжке гайки.

Рассчитывая напряжения по формуле (2.6), следует сделать вывод: при затяжке гаек с резьбой меньше М12 обязательно должен быть контроль усилия затяжки во избежание разрушения болтов.

6. Прочность витков резьбы на срез

Из условия равнопрочности витков резьбы на срез и стержня болта на растяжение определена необходимая глубина завинчивания l1 (рис. 2.1) винтов и шпилек для различных материалов деталей: в сталь пластичную l1 = d, с пониженной пластичностью 1,25d; в чугун l1 = 1,25d и 1,6d; в легкие сплавы l1 = 2d и 2,5d .

7. Эксцентричное нагружение болта

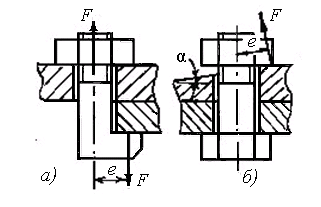

Эксцентричная нагрузка возникает

а) в болтах с так называемой костыльной головкой (рис. 2.6, а);

б) при перекосах опорных поверхностей под гайкой или головкой болта

(рис. 2.6, б).

Рис. 2.6 |

Рис. 2.7 |

Под действием силы F в стержне болта действуют напряжения растяжения Р и изгиба и. При этом, как показывают расчеты, и во много раз может пре-

вышать Р. Напряжения изгиба являются самыми опасными для прочности

болтов, винтов и шпилек.

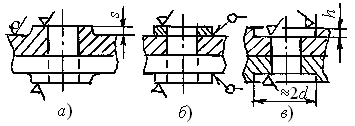

Отсюда правила конструирования:

1. Не допускать черновых (необработанных) поверхностей под гайками, головками, шайбами.

2. Несопрягаемые (свободные) поверхности корпусных деталей не обрабатывают. В местах установки крепежа следует предусматривать:

а) на литых деталях – бобышки (местные выступы) под обработку высотой S = 2…3 мм (рис. 2.7, а);

б) на сварных деталях – платики (рис. 2.7, б);

в) на любых деталях – цековки глубиной h = 1,25…1,6 мм (рис. 2.7, в).

3) Использовать сферические, косые шайбы и другие выравнивающие от изгиба устройства.