- •А.А. Ульянов детали машин и основы конструирования комплекс учебно-методических материалов

- •Часть 1

- •1. Пояснительная записка

- •2. Рабочая учебная программа дисциплины

- •3. Опорный конспект лекций введение

- •1. Общие вопросы расчета деталей машин

- •1.1. Ряды предпочтительных чисел

- •1.2. Основные критерии работоспособности деталей машин

- •1.3. Расчет на сопротивление усталости при переменных напряжениях

- •1.3.1. Переменные напряжения

- •1.3.2. Пределы выносливости

- •1.4. Коэффициенты безопасности

- •2. Резьбовые соединения

- •2.1. Основные виды крепежных изделий

- •2.2. Краткие сведения из теории резьбовой пары

- •1. Момент завинчивания и осевая сила на винте

- •2. Самоторможение в резьбе

- •3. Кпд резьбовой пары

- •4. Распределение осевой силы по виткам резьбы

- •5. Прочность резьбового участка стержня болта

- •6. Прочность витков резьбы на срез

- •7. Эксцентричное нагружение болта

- •2.3. Расчет болтовых соединений

- •2.3.1. Нагрузка на соединение

- •2.3.2. Сдвиг соединения под действием Fx, Fy, Тz

- •2.3.3. Отрыв соединения под действием Fz, Mx, My

- •2.4. Сила затяжки

- •1. Сила затяжки из условия отсутствия сдвига

- •2. Сила затяжки из условия нераскрытия стыка

- •2.5. Порядок расчета болтов для общей схемы нагружения

- •2.5.1. Расчет при статической нагрузке

- •2.5.2. Расчет при переменной нагрузке

- •3. Механические передачи

- •3.1. Общие сведения

- •3.2. Характеристика передач привода

- •4. Зубчатые передачи

- •4.1. Условия работоспособности зубьев

- •4.2. Материалы зубчатых передач

- •4.3. Характерные виды разрушения зубьев

- •1. Усталостное выкрашивание рабочих поверхностей зубьев

- •4.4. Расчетная нагрузка

- •4.4.1. Коэффициенты расчетной нагрузки

- •4.4.2. Точность зубчатых передач

- •4.5. Цилиндрические зубчатые передачи

- •4.5.1. Силы в зацеплении

- •4.5.2. Расчет на сопротивление контактной усталости

- •4.5.3. Расчет на сопротивление изгибной усталости

- •1. Прямозубая передача

- •2. Косозубая передача

- •3. Определение модуля передачи

- •4.6. Конические зубчатые передачи

- •4.6.1. Основные параметры

- •4 .6.2. Силы в зацеплении

- •4.6.3. Расчет на сопротивление контактной усталости

- •4.6.4. Расчет на сопротивление усталости при изгибе

- •5. Червячные передачи

- •5.1. Общие сведения

- •5.2. Силы в зацеплении

- •5.3. Материалы червячных передач

- •5.4. Расчет на прочность

- •5.5. Тепловой расчет

- •6. Валы и оси

- •6.1. Общие сведения

- •6.2. Расчетная нагрузка и критерии работоспособности

- •6.3. Проектировочный расчет валов

- •6.4. Расчетная схема и порядок расчета вала

- •6.5. Расчет на статическую прочность

- •6.6. Расчет на сопротивление усталости

- •6.7. Расчет валов на жесткость и виброустойчивость

- •7. Подшипники качения

- •7.1. Классификация подшипников качения

- •7.2. Обозначение подшипников по гост 3189-89

- •7.3. Особенности радиально-упорных подшипников

- •7.4. Схемы установки подшипников на валах

- •7.5. Расчетная нагрузка на радиально-упорные подшипники

- •7.6. Причины выхода из строя и критерии расчета

- •7.7. Материалы деталей подшипников

- •7.8. Подбор подшипников по статической грузоподъемности (гост 18854-94)

- •7.9. Подбор подшипников по динамической грузоподъемности (гост 18855-94)

- •7.9.1. Исходные данные

- •7.9.2. Основание подбора

- •7.9.3. Особенности подбора подшипников

- •8. Подшипники скольжения

- •8.1. Общие сведения

- •8.2. Условия работы и режимы трения

- •8. Содержание опорного конспекта лекций

- •4. Описание практических занятий

- •4.1. Лабораторные работы

- •4.2. Практические занятия

- •4.2.1. Практическое занятие 1

- •4.2.2. Практическое занятие 2

- •5. Задания и варианты исходных данных к контрольной работе

- •6. Методические указания и образец выполнения контрольной работы

- •6.1. Методические указания по выполнению работы

- •6.2. Приложения к контрольной работе

- •6 .3. Образец выполнения контрольной работы

- •1 Элементы основной конструкции

- •1.1 Детали, их материалы и характеристика

- •1.2 Проверка прочности основной конструкции

- •2 Сварное соединение

- •2.1 Конструкция соединения

- •2.2 Расчет соединения

- •2.2.2 Расчет швов №1

- •2.2.3 Расчет шва №2

- •3 Шпилечное соединение

- •3.1 Конструкция соединения

- •3.2 Нагрузка на соединение

- •3.3 Усилия предварительной затяжки

- •3.4 Прочность шпильки

- •3.5 Возможность затяжки соединения

- •3.6 Проверка деталей стыка на смятие

- •3.7 Проверка упора на смятие

- •3.8 Комплект крепежных изделий

- •4. Список использованной литературы

- •7. Контроль знаний

- •7.1. Вопросы и задания для самоконтроля знаний.

- •7.1.1. Раздел 1*

- •7.1.2. Раздел 2

- •7.1.3. Раздел 3

- •7.1.4. Раздел 4

- •7.1.5. Разделы 5 и 6

- •7.2. Вопросы для самоконтроля усвоения материала лабораторных работ и сдачи зачета

- •8. Глоссарий

- •9. Список литературы

- •9.1. Основная

- •9.2. Дополнительная. Методические указания кафедры

- •Содержание

1.2. Основные критерии работоспособности деталей машин

Критерий – это "мерило значения чего-либо", граница допустимости решения, ограничение целевой функции.

Важнейшими критериями работоспособности деталей машин являются прочность, жесткость, износостойкость, теплостойкость, вибрационная устойчивость.

При конструировании работоспособность деталей обеспечивают выбором материала и расчетом размеров по основному критерию. Выбор критерия обусловлен характером воздействия нагрузки, среды и вызываемым видом отказа.

В настоящее время самым распространенным критерием работоспособности является прочность.

Прочность – это способность детали сопротивляться разрушению или потере формы под действием приложенных к детали нагрузок. Этому критерию должны удовлетворять все детали и узлы.

На основании принципа независимости действия сил любое сложное напряженное состояние можно разложить на простые виды: растяжение, сжатие, изгиб, сдвиг (кручение), срез – это внутренние напряжения в сечениях деталей.

На поверхности соприкосновения (контакта) двух деталей под нагрузкой возникают поверхностные напряжения. Если размеры площадок контакта одного порядка с другими размерами деталей, то говорят о напряжениях смятия см. Если хотя бы один из размеров площадки контакта существенно мал по сравнению с другими размерами, то возникают контактные напряжения.

Исследованием контактных напряжений занимался Генрих Герц (Hertz). В его честь эти напряжения обозначают с индексом "Н": Н, τН.

В "Теории упругости" различают две контактные задачи:

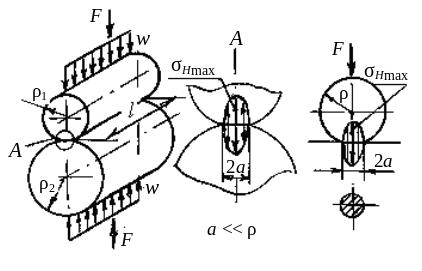

а) с первоначальным (до приложения нагрузки) контактом по линии,

н

8

Вследствие упругих деформаций под действием сжимающей нагрузки w = F / l линия контакта переходит в узкую полоску шириной 2а (2а << ), на которой возникают контактные напряжения Н, изменяющиеся по эллиптическому закону.

Формула Герца для первоначального контакта по линии: Н = ZE (w / пр)1/2 [H] , (1.1)

где w = F / l – удельная (на 1 мм длины линии контакта) линейная нагрузка, Н/мм; ZE – коэффициент влияния механических свойств материалов деталей;

1

Рис. 1.1 Рис. 1.2

б) с первоначальным контактом в точке, например, сжатие шара на плоскости (рис. 1.2).

Числовые значения Н намного превышают другие виды напряжений и даже пределы текучести Т и прочности В. Например, в подшипниках качения Нmax = = 4200 МПа, а Т = 1700 МПа и В = 1900 МПа у стали ШХ15 для них.

Кроме Н , в зоне контакта возникают также касательные напряжения

Нmax = 0,3Нmax в точке, отстоящей от поверхности контакта на глубину 0,78а.

Отсутствие мгновенного разрушения объясняется тем, что в зоне действия Н и Н материал находится в условиях всестороннего объемного сжатия.

Рассчитав величины отдельных составляющих напряжений, по принципу суперпозиции (наложения) с учетом векторного характера, можно определить суммарное или эквивалентное напряжение Е. Например, для совместных напряжений изгиба и кручения : Е = (2 + 32) 1/2 [].

По критерию [] делают оценку прочности изделия.

Виды прочностных расчетов

9

известными параметрами приходится задаваться по рекомендациям практики.

Проверочный расчет – при заданных нагрузках, размерах и форме детали определяют фактические значения напряжений или коэффициентов безопасности. Это основной и окончательный вид расчета, дающий оценку прочности.