- •А.А. Ульянов детали машин и основы конструирования комплекс учебно-методических материалов

- •Часть 1

- •1. Пояснительная записка

- •2. Рабочая учебная программа дисциплины

- •3. Опорный конспект лекций введение

- •1. Общие вопросы расчета деталей машин

- •1.1. Ряды предпочтительных чисел

- •1.2. Основные критерии работоспособности деталей машин

- •1.3. Расчет на сопротивление усталости при переменных напряжениях

- •1.3.1. Переменные напряжения

- •1.3.2. Пределы выносливости

- •1.4. Коэффициенты безопасности

- •2. Резьбовые соединения

- •2.1. Основные виды крепежных изделий

- •2.2. Краткие сведения из теории резьбовой пары

- •1. Момент завинчивания и осевая сила на винте

- •2. Самоторможение в резьбе

- •3. Кпд резьбовой пары

- •4. Распределение осевой силы по виткам резьбы

- •5. Прочность резьбового участка стержня болта

- •6. Прочность витков резьбы на срез

- •7. Эксцентричное нагружение болта

- •2.3. Расчет болтовых соединений

- •2.3.1. Нагрузка на соединение

- •2.3.2. Сдвиг соединения под действием Fx, Fy, Тz

- •2.3.3. Отрыв соединения под действием Fz, Mx, My

- •2.4. Сила затяжки

- •1. Сила затяжки из условия отсутствия сдвига

- •2. Сила затяжки из условия нераскрытия стыка

- •2.5. Порядок расчета болтов для общей схемы нагружения

- •2.5.1. Расчет при статической нагрузке

- •2.5.2. Расчет при переменной нагрузке

- •3. Механические передачи

- •3.1. Общие сведения

- •3.2. Характеристика передач привода

- •4. Зубчатые передачи

- •4.1. Условия работоспособности зубьев

- •4.2. Материалы зубчатых передач

- •4.3. Характерные виды разрушения зубьев

- •1. Усталостное выкрашивание рабочих поверхностей зубьев

- •4.4. Расчетная нагрузка

- •4.4.1. Коэффициенты расчетной нагрузки

- •4.4.2. Точность зубчатых передач

- •4.5. Цилиндрические зубчатые передачи

- •4.5.1. Силы в зацеплении

- •4.5.2. Расчет на сопротивление контактной усталости

- •4.5.3. Расчет на сопротивление изгибной усталости

- •1. Прямозубая передача

- •2. Косозубая передача

- •3. Определение модуля передачи

- •4.6. Конические зубчатые передачи

- •4.6.1. Основные параметры

- •4 .6.2. Силы в зацеплении

- •4.6.3. Расчет на сопротивление контактной усталости

- •4.6.4. Расчет на сопротивление усталости при изгибе

- •5. Червячные передачи

- •5.1. Общие сведения

- •5.2. Силы в зацеплении

- •5.3. Материалы червячных передач

- •5.4. Расчет на прочность

- •5.5. Тепловой расчет

- •6. Валы и оси

- •6.1. Общие сведения

- •6.2. Расчетная нагрузка и критерии работоспособности

- •6.3. Проектировочный расчет валов

- •6.4. Расчетная схема и порядок расчета вала

- •6.5. Расчет на статическую прочность

- •6.6. Расчет на сопротивление усталости

- •6.7. Расчет валов на жесткость и виброустойчивость

- •7. Подшипники качения

- •7.1. Классификация подшипников качения

- •7.2. Обозначение подшипников по гост 3189-89

- •7.3. Особенности радиально-упорных подшипников

- •7.4. Схемы установки подшипников на валах

- •7.5. Расчетная нагрузка на радиально-упорные подшипники

- •7.6. Причины выхода из строя и критерии расчета

- •7.7. Материалы деталей подшипников

- •7.8. Подбор подшипников по статической грузоподъемности (гост 18854-94)

- •7.9. Подбор подшипников по динамической грузоподъемности (гост 18855-94)

- •7.9.1. Исходные данные

- •7.9.2. Основание подбора

- •7.9.3. Особенности подбора подшипников

- •8. Подшипники скольжения

- •8.1. Общие сведения

- •8.2. Условия работы и режимы трения

- •8. Содержание опорного конспекта лекций

- •4. Описание практических занятий

- •4.1. Лабораторные работы

- •4.2. Практические занятия

- •4.2.1. Практическое занятие 1

- •4.2.2. Практическое занятие 2

- •5. Задания и варианты исходных данных к контрольной работе

- •6. Методические указания и образец выполнения контрольной работы

- •6.1. Методические указания по выполнению работы

- •6.2. Приложения к контрольной работе

- •6 .3. Образец выполнения контрольной работы

- •1 Элементы основной конструкции

- •1.1 Детали, их материалы и характеристика

- •1.2 Проверка прочности основной конструкции

- •2 Сварное соединение

- •2.1 Конструкция соединения

- •2.2 Расчет соединения

- •2.2.2 Расчет швов №1

- •2.2.3 Расчет шва №2

- •3 Шпилечное соединение

- •3.1 Конструкция соединения

- •3.2 Нагрузка на соединение

- •3.3 Усилия предварительной затяжки

- •3.4 Прочность шпильки

- •3.5 Возможность затяжки соединения

- •3.6 Проверка деталей стыка на смятие

- •3.7 Проверка упора на смятие

- •3.8 Комплект крепежных изделий

- •4. Список использованной литературы

- •7. Контроль знаний

- •7.1. Вопросы и задания для самоконтроля знаний.

- •7.1.1. Раздел 1*

- •7.1.2. Раздел 2

- •7.1.3. Раздел 3

- •7.1.4. Раздел 4

- •7.1.5. Разделы 5 и 6

- •7.2. Вопросы для самоконтроля усвоения материала лабораторных работ и сдачи зачета

- •8. Глоссарий

- •9. Список литературы

- •9.1. Основная

- •9.2. Дополнительная. Методические указания кафедры

- •Содержание

7.8. Подбор подшипников по статической грузоподъемности (гост 18854-94)

Подшипники подбирают по статической грузоподъемности в их неподвижном состоянии или при частоте вращения n < 1 мин -1.

При n > 1 мин -1 проверку на статическую грузоподъемность выполняют также для ПК, нагруженных резко переменной (ударной) нагрузкой.

Условие подбора:

P0 < C0, (7.3)

где C0 – базовая статическая грузоподъемность, Н: радиальная C0r; осевая C0a. Это статическая радиальная (C0r для радиальных и радиально-упорных ПК) или осевая (C0а для упорных и упорно-радиальных ПК) нагрузка, которой соответствует расчетное контактное напряжение [σH] в центре наиболее нагруженной зоны контакта тела и дорожки качения, равное: для шариковых (кроме сферических) ПК 4200 МПа; для роликовых и сферических шариковых ПК 4000 МПа.

Возникающая при этом остаточная деформация приблизительно равна 0,0001 диаметра тела качения;

P0 – статическая эквивалентная нагрузка, Н: радиальная P0r; осевая P0а. Это такая постоянная нагрузка, которая должна вызвать в зоне контакта такие же напряжения, как и в условиях действительного нагружения.

Для радиальных шариковых и радиально-упорных ПК

P0r = X0Fr + Y0Fa ,

где X0, Y0 – коэффициенты статических соответственно радиальной и осевой нагрузок (по каталогу).

Если при вычислении получают P0r < Fr, то для расчета принимают P0r = Fr.

Для роликовых радиальных ПК P0r = Fr; для упорных P0а = Fа; для упорно-радиальных P0а = 2,3Frtgα + Fa.

7.9. Подбор подшипников по динамической грузоподъемности (гост 18855-94)

7.9.1. Исходные данные

Должно быть задано:

1. Внешние радиальные Fr1, Fr2 и осевая FА нагрузки со стороны вала и

циклограмма нагружения, характеризующая переменность нагрузки.

2. Диаметр вала d под ПК и его частота вращения n, мин -1.

3. Ресурс (долговечность) [L] в млн. оборотов или [Lh] в часах. Надежность Pt ресурса. Если в задании Pt не оговаривается, то принимается базовая 90%-ная вероятность безотказной работы.

7.9.2. Основание подбора

Ресурс – продолжительность работы подшипника до появления признаков усталости (трещины, выкрашивание) материала колец и тел вращения.

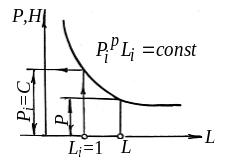

На основании опытовых данных была установлена зависимость между действующей на ПК нагрузкой Р и его ресурсом L (рис. 7.10): Рi pLi = const.

Принимая Li = 1 млн оборотов и обозначая соответствующую нагрузку Pi через С, в соответ-ствии с уравнением кривой усталости можно записать Рi pLi = C p1. Опустив индекс i, получим в общем виде L = (C/P) p. (7.4) При оценке результатов испытаний подшипников используют значение L10 – ресурса при вероятности отказа Qt = 10% по усталостному разруше- |

Рис. 7.10 |

нию подшипников (Qt = (100 – Pt)%).

Ресурс L10 называют базовый расчетный ресурс в миллионах оборотов, соответствующий 90%-ной надежности для конкретного ПК группы идентичных подшипников, изготовленных из обычного материала по обычной технологии и работающих в одинаковых обычных условиях эксплуатации.

Нагрузку С называют базовой динамической расчетной грузоподъем-

ностью. Для радиальных и радиально-упорных ПК – это базовая динамическая радиальная расчетная грузоподъемность Сr (для упорных и упорно-радиальных ПК – осевая Са) – такая постоянная радиальная (осевая) нагрузка, которую может выдержать партия идентичных подшипников с неподвижным наружным кольцом при базовом расчетном ресурсе, равном 1 миллиону оборотов. Значения С приводятся в каталогах

В формуле (7.4) Р – эквивалентная динамическая нагрузка (Рr – радиальная, Ра – осевая) – это такая постоянная радиальная (Рr для радиальных и радиально-упорных ПК) или осевая (Ра для упорных и упорно-радиальных ПК), под воздействием которой подшипник будет иметь такой же ресурс, как и в условиях действительного нагружения:

Pr = (XVFr + YFa)KБKT, (7.5)

где Fr и Fa – радиальная и осевая нагрузки на подшипник, Н; X, Y –коэффициенты радиальной и осевой динамических нагрузок (по каталогу); V – коэффициент вращения: V = 1 – при вращении внутреннего кольца; V = 1,2 – при вращении наружного кольца; KБ – коэффициент безопасности; зависит от характера нагружения и области применения ПК (по справочнику); KT – температурный коэффициент; при t° < 100°C KT = 1.

Показатель степени р кривой усталости в формуле (7.4):

р = 3 – для шариковых ПК; р = 10/3 – для роликовых ПК.

При отличии свойств материала или условий эксплуатации от обычных, а также при повышенных требованиях к надежности определяют скорректированный расчетный ресурс Lsa в миллионах оборотов:

Lsa = а1а23L10 или Lsa = а1а23(С/Р)р, (7.6)

где а1 – коэффициент надежности (например, при Рt = 90% a1 = 1; Рt = 99% a1 = 0,21); а23 – обобщенный коэффициент, учитывающий совместное влияние особых свойств металла и условий эксплуатации ПК.

Скорректированный расчетный ресурс подшипника в часах:

Lsah = 106Lsa / (60n). (7.7)

Вместо индекса s в Lsa и Lsah записывают вероятность отказа Qt = 100 – Pt. Так, при Pt = 90% – L10a (L10ah), при Pt = 96% – L4a (L4ah), при Pt = 99% – L1a (L1ah).