- •А.А. Ульянов детали машин и основы конструирования комплекс учебно-методических материалов

- •Часть 1

- •1. Пояснительная записка

- •2. Рабочая учебная программа дисциплины

- •3. Опорный конспект лекций введение

- •1. Общие вопросы расчета деталей машин

- •1.1. Ряды предпочтительных чисел

- •1.2. Основные критерии работоспособности деталей машин

- •1.3. Расчет на сопротивление усталости при переменных напряжениях

- •1.3.1. Переменные напряжения

- •1.3.2. Пределы выносливости

- •1.4. Коэффициенты безопасности

- •2. Резьбовые соединения

- •2.1. Основные виды крепежных изделий

- •2.2. Краткие сведения из теории резьбовой пары

- •1. Момент завинчивания и осевая сила на винте

- •2. Самоторможение в резьбе

- •3. Кпд резьбовой пары

- •4. Распределение осевой силы по виткам резьбы

- •5. Прочность резьбового участка стержня болта

- •6. Прочность витков резьбы на срез

- •7. Эксцентричное нагружение болта

- •2.3. Расчет болтовых соединений

- •2.3.1. Нагрузка на соединение

- •2.3.2. Сдвиг соединения под действием Fx, Fy, Тz

- •2.3.3. Отрыв соединения под действием Fz, Mx, My

- •2.4. Сила затяжки

- •1. Сила затяжки из условия отсутствия сдвига

- •2. Сила затяжки из условия нераскрытия стыка

- •2.5. Порядок расчета болтов для общей схемы нагружения

- •2.5.1. Расчет при статической нагрузке

- •2.5.2. Расчет при переменной нагрузке

- •3. Механические передачи

- •3.1. Общие сведения

- •3.2. Характеристика передач привода

- •4. Зубчатые передачи

- •4.1. Условия работоспособности зубьев

- •4.2. Материалы зубчатых передач

- •4.3. Характерные виды разрушения зубьев

- •1. Усталостное выкрашивание рабочих поверхностей зубьев

- •4.4. Расчетная нагрузка

- •4.4.1. Коэффициенты расчетной нагрузки

- •4.4.2. Точность зубчатых передач

- •4.5. Цилиндрические зубчатые передачи

- •4.5.1. Силы в зацеплении

- •4.5.2. Расчет на сопротивление контактной усталости

- •4.5.3. Расчет на сопротивление изгибной усталости

- •1. Прямозубая передача

- •2. Косозубая передача

- •3. Определение модуля передачи

- •4.6. Конические зубчатые передачи

- •4.6.1. Основные параметры

- •4 .6.2. Силы в зацеплении

- •4.6.3. Расчет на сопротивление контактной усталости

- •4.6.4. Расчет на сопротивление усталости при изгибе

- •5. Червячные передачи

- •5.1. Общие сведения

- •5.2. Силы в зацеплении

- •5.3. Материалы червячных передач

- •5.4. Расчет на прочность

- •5.5. Тепловой расчет

- •6. Валы и оси

- •6.1. Общие сведения

- •6.2. Расчетная нагрузка и критерии работоспособности

- •6.3. Проектировочный расчет валов

- •6.4. Расчетная схема и порядок расчета вала

- •6.5. Расчет на статическую прочность

- •6.6. Расчет на сопротивление усталости

- •6.7. Расчет валов на жесткость и виброустойчивость

- •7. Подшипники качения

- •7.1. Классификация подшипников качения

- •7.2. Обозначение подшипников по гост 3189-89

- •7.3. Особенности радиально-упорных подшипников

- •7.4. Схемы установки подшипников на валах

- •7.5. Расчетная нагрузка на радиально-упорные подшипники

- •7.6. Причины выхода из строя и критерии расчета

- •7.7. Материалы деталей подшипников

- •7.8. Подбор подшипников по статической грузоподъемности (гост 18854-94)

- •7.9. Подбор подшипников по динамической грузоподъемности (гост 18855-94)

- •7.9.1. Исходные данные

- •7.9.2. Основание подбора

- •7.9.3. Особенности подбора подшипников

- •8. Подшипники скольжения

- •8.1. Общие сведения

- •8.2. Условия работы и режимы трения

- •8. Содержание опорного конспекта лекций

- •4. Описание практических занятий

- •4.1. Лабораторные работы

- •4.2. Практические занятия

- •4.2.1. Практическое занятие 1

- •4.2.2. Практическое занятие 2

- •5. Задания и варианты исходных данных к контрольной работе

- •6. Методические указания и образец выполнения контрольной работы

- •6.1. Методические указания по выполнению работы

- •6.2. Приложения к контрольной работе

- •6 .3. Образец выполнения контрольной работы

- •1 Элементы основной конструкции

- •1.1 Детали, их материалы и характеристика

- •1.2 Проверка прочности основной конструкции

- •2 Сварное соединение

- •2.1 Конструкция соединения

- •2.2 Расчет соединения

- •2.2.2 Расчет швов №1

- •2.2.3 Расчет шва №2

- •3 Шпилечное соединение

- •3.1 Конструкция соединения

- •3.2 Нагрузка на соединение

- •3.3 Усилия предварительной затяжки

- •3.4 Прочность шпильки

- •3.5 Возможность затяжки соединения

- •3.6 Проверка деталей стыка на смятие

- •3.7 Проверка упора на смятие

- •3.8 Комплект крепежных изделий

- •4. Список использованной литературы

- •7. Контроль знаний

- •7.1. Вопросы и задания для самоконтроля знаний.

- •7.1.1. Раздел 1*

- •7.1.2. Раздел 2

- •7.1.3. Раздел 3

- •7.1.4. Раздел 4

- •7.1.5. Разделы 5 и 6

- •7.2. Вопросы для самоконтроля усвоения материала лабораторных работ и сдачи зачета

- •8. Глоссарий

- •9. Список литературы

- •9.1. Основная

- •9.2. Дополнительная. Методические указания кафедры

- •Содержание

7.5. Расчетная нагрузка на радиально-упорные подшипники

Для упорядочения расчетов принято опору вала, воспринимающую только радиальную силу, обозначить цифрой 1, а воспринимающую радиальную и осевую силы – 2.

Радиальные силы Fr1 и Fr2, действующие на подшипники, определяются при расчете вала по уравнениям статики как суммарные реакции опор.

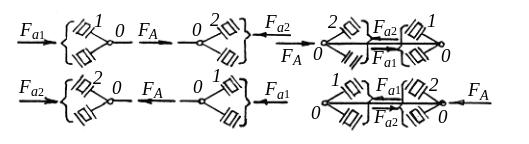

На рис. 7.9 представлены четыре возможные схемы осевого нагружения вала:

а) при установке подшипников “враспор” (рис. 7.9, а);

б) при установке подшипников “врастяжку” (рис. 7.9, б).

а) б)

Рис. 7.9

Для любой схемы расчетные осевые силы Fa1 и Fa2 на подшипниках определяются по двум условиям:

1) по условию равновесия сил на оси вала:

Fa1 – Fa2 + FА = 0, (7.1)

где FА – заданная внешняя осевая сила;

2) по условию регулирования (сборки):

Fa1 > FS1, Fa2 > FS2. (7.2)

Предположим, что Fa1 = FS1, тогда из условия (7.1) Fa2 = FS1 + FА. Если

Fa2 > FS2, то силы Fa1 и Fa2 определены верно. Если Fa2 окажется меньше FS2, то следует принять Fa2 = FS2, и тогда Fa1 = FS2 – FА > FS1, таким образом, условие (7.2) обязательно будет выполнено.

Для шариковых однорядных радиальных ПК (α = 0°) принято считать FS = = 0. Тогда из условия равновесия будем иметь Fa1 = 0; Fa2 = FA.

7.6. Причины выхода из строя и критерии расчета

1. Усталостное выкрашивание рабочих поверхностей колец и тел качения в виде раковин или отслаивания частиц металла под действием переменных контактных напряжений. Это основной вид разрушения ПК после длительной работы при n > 1 мин -1.

2. Смятие рабочих поверхностей в зоне контакта дорожек и тел качения вследствие местных пластических деформаций (образование лунок, вмятин) под действием вибрационных, ударных или значительных нагрузок при n < 1 мин -1.

Кроме того, в условиях загрязнения из-за несовершенных уплотнений может иметь место абразивное изнашивание рабочих поверхностей. В быстроходных ПК вследствие действия центробежных сил может происходить разрушение сепаратора.

Внешними признаками нарушения работоспособности подшипников являются потеря точности вращения, повышенный шум и вибрация, повышение температуры и сопротивления вращению.

Итак, критериями работоспособности ПК являются сопротивление контактной усталости (расчет производят по динамической грузоподъемности) и статическая контактная прочность (расчет по статической грузоподъемности).

7.7. Материалы деталей подшипников

Кольца и тела качения изготавливают из специальных шарикоподшипниковых высокоуглеродистых хромистых сталей ШХ15, ШХ20СГ с термообработкой до твердости 61…67 HRC. При повышенных требованиях по ресурсу и надежности применяют стали, подвергаемые специальным (электрошлаковый, вакуумно-дуговой) переплавам.

Сепараторы изготавливают из мягкой углеродистой стали (08кп, 10кп)

55

или пластмасс. Сепараторы высокоскоростных подшипников называют массивными и выполняют из текстолита, фторпласта, латуни, бронзы с предпочтительным центрированием их по наружному кольцу ПК.

В особых условиях хорошо зарекомендовали себя керамические подшипники из нитрида кремния Si3N4 (E = 3,1·105 МПа; = 3,2 г/см3; Н = 80 HRC; t° до 1200°С; αt в 4 раза меньше, чем у стали). Но материал очень хрупкий. Практика показала, что лучше иметь комбинированные ПК: стальные кольца и керамические тела качения.