- •2 Составление транспортной схемы вывозки леса и перевозки лесоматериалов в зимний и летний периоды

- •3.2 Расчет потребности лесовозных поездов по схеме «в»

- •5 Составление ситуационного плана зимней ветки и выбор основных параметров зимней дороги

- •6.4 Проминка проезжей части

- •6.5 Поливка водой проезжей части

- •7. Определение грузоподъёмности ледяной переправы по разрезу льда и наружной температуре

- •7.2 Расчет грузоподъемности ледовой переправы

- •7.3 Расчет грузоподъемности ледяной переправы методом теории упругости

- •8.2 Усиление ледовой переправы колейным деревянным настилом

- •10.2.2 Определение трудоемкости строительства

- •10.3.2 Определение трудоемкости строительства

- •Список использованных источников

8.2 Усиление ледовой переправы колейным деревянным настилом

Изгибающий момент, возникающий в настиле во льду пропорционален жесткости древесины и льда:

Для предохранения намороженного слоя от разрушения при высокой интенсивности движения необходимо по слою усиления уложить деревянный настил сплошного или колейного типов.

Наиболее эффективные результаты достигаются при вмораживании деревянных настилов в лед.

Под настилом достигается более равномерное распределение нагрузки на лед, снижение напряжений изгиба в ледяном покрове.

Деревянные настилы на ледяных переправах обычно состоят из поперечин, уложенных на лед, прогонов, распределяющих нагрузку на определенную длину, и собственно настила.

Для примера рассмотрим усиление ледяного покрова грузоподъёмность, которого определена методом теории упругости.

Определим, насколько повысится грузоподъемность переправы при укладке на лед деревянных настилов.

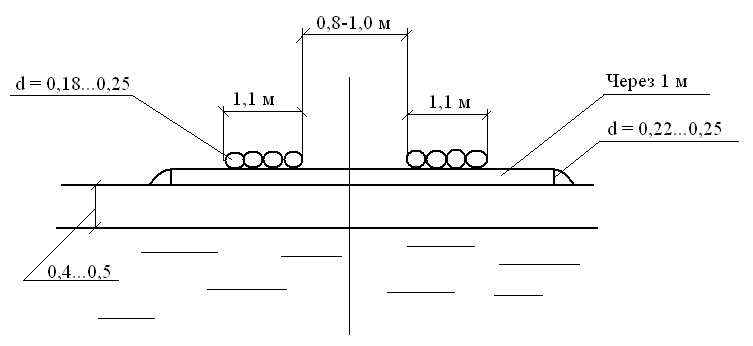

Рисунок 8 – Усиление льда с помощью деревянного настила

Грузоподъемность усиленной ледяной переправы определим по формуле

![]() ,

,

где

![]() -

модуль упругости древесины, МПа,

-

модуль упругости древесины, МПа,

![]() ;

;

![]() -

модуль упругости льда, МПа,

-

модуль упругости льда, МПа,

![]() ;

;

![]() -

момент инерции поперечин древесины,

м4,

-

момент инерции поперечин древесины,

м4,

![]() ,

,

![]() -

радиус поперечины, м;

-

радиус поперечины, м;

![]() м4,

м4,

![]() -

момент инерции полосы льда шириной,

равной расстоянию между поперечинами,

м4;

-

момент инерции полосы льда шириной,

равной расстоянию между поперечинами,

м4;

![]() ,

,

![]() -

расстояние между поперечинами, м,

=

0,5,

-

расстояние между поперечинами, м,

=

0,5,

![]() м4,

м4,

![]() т.

т.

Определим насколько увеличилась грузоподъемность ледяной переправы, при применении деревянных настилов, по формуле

![]() ,

,

![]() %.

%.

Грузоподъемность ледяной переправы после применения деревянных настилов увеличилась на 2,9%. Эффективность применения намораживания выше, чем применение деревянных настилов, деревянные настилы применяем в тех случаях когда нет возможности наморозить переправу.

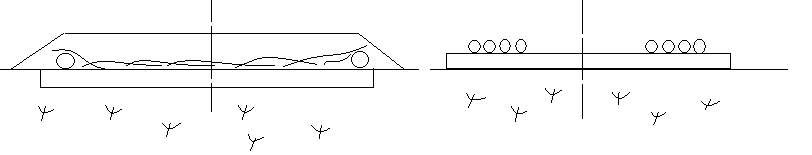

Рисунок 9- Схема ледовой переправы

9 РАСЧЕТ ОРИЕНТИРОВОЧНОЙ ПОТРЕБНОСТИ В СТРОИТЕЛЬСТВЕ ЛЕСОВОЗНЫХ ДОРОГ (ЛЕТНИХ И ЗИМНИХ) ДЛЯ ВЫВОЗКИ ДРЕВЕСИНЫ

В процессе лесоэксплуатации строятся летние и зимние временные дороги. Причем протяженность этих строящихся дорог, при их небольшом грузообороте, в несколько раз превышает протяженность магистрали и веток вместе взятых.

Общую протяженность усов определим по формуле

![]() ,

(9.1)

,

(9.1)

где

![]() -

соответственно, протяженность зимних

и летних усов, км,

-

соответственно, протяженность зимних

и летних усов, км,

,

(9.2)

,

(9.2)

![]() -

объем вывозки леса, м3;

-

объем вывозки леса, м3;

![]() -

запас ликвидной древесины, без дровяной

на 1 га общей площади, принимаем, -

=100

м3/га;

-

запас ликвидной древесины, без дровяной

на 1 га общей площади, принимаем, -

=100

м3/га;

![]() -

эксплуатационный запас ликвидной

древесины в сырьевой базе, принимаем

=135

м3/га;

-

эксплуатационный запас ликвидной

древесины в сырьевой базе, принимаем

=135

м3/га;

![]() –

коэффициент

использования лесосечного фонда, при

сплошных рубках kил=1;

–

коэффициент

использования лесосечного фонда, при

сплошных рубках kил=1;

![]() -

среднее расстояние между усами, км,

-

среднее расстояние между усами, км,

![]() м,

м,

![]() км,

км,

![]() км,

км,

Для несплошных рубок

![]() ,

(9.3)

,

(9.3)

где х – доля несплошных рубок;

при

К![]() =0,4

=0,4

![]() км;

км;

при К =0,6

![]() км;

км;

при К =0,8

![]() км

км

Рисунок

10 - График зависимости

![]() от К

от К

10 ОПРЕДЕЛЕНИЕ ТРУДОЁМКОСТИ СТРОИТЕЛЬСТВА ЛЕТНИХ УСОВ

10.1 Технология строительства усов на хворостяной подушке

При строительстве летних усов применяем 4 типа конструкции. Соотношение протяженности летних усов различных конструкций в процентах приведены на рисунке 11.

1) 10 % = 0,363 км 2) 42 % =1,52км

3) 28 % =1,02км 4) 20 % =0,726км

Рисунок 11 - Конструкции усов: 1 – хворостяная подушка; 2 – хворостяная подушка с засыпкой дренирующим грунтом; 3 – сплошной поперечный настил с хворостяной подушкой и с засыпкой дренирующим грунтом; 4 – щитовые покрытия

Строительство усов ведется одновременно с разрубкой трассы или после освоения одной третьей части делянки. В первом случае лесосечные отходы берутся с трассы, во втором случае - от сучкорезных машин, запас у которых уже имеется.

Технологическая схема строительства уса приведена на рисунке 8.

В пределах делянки трасса разрубается шириной 100 м, чтобы с обеих сторон от уса уложить штабель леса, под каждым из которых необходима площадь 40×30 м. Вне пределов делянки трасса разрубается такой ширины, чтобы от поваленных деревьев хватило сучьев для устройства хворостяной подушки.

Строительство уса начинается с восстановления уса и наметки типов покрытий на различных участках в зависимости от типа местности и степени увлажнения.

Там, где устраивается поперечный настил, сначала укладываются продольные лежни из мелких хлыстов, а затем – поперечные (из некондиционной древесины). Подвозку лежней и раскладку производят щитоукладчиком ЛД-17.

При подготовке дорожного основания подрост и пни должны быть спилены на уровне земли на полосе шириной 5 м. Растительный слой по возможности должен быть сохранен.

Спиленные пни, камни и валежник удаляют за пределы дорожной полосы. Спиленный подрост оставляется на дорожной полосе.

Для устройства хворостяной выстилки используются вершинки и сучья деревьев любых пород. Однако лучший эффект, особенно при устройстве верхнего слоя покрытия, достигается при использовании еловых сучьев.

При строительстве хворостяного слоя щитоукладчик ЛД-17 осуществляет погрузку лесосечных отходов, их транспортировку к месту укладки, равномерную раскладку по основанию и уплотнение.

Устройство подушки ведется способом «от себя», укладывая сучья равномерным слоем на всю ширину дороги. Толщина слоя сучьев в свежеуложенном состоянии должна быть примерно в 3-4 раза больше требуемой после уплотнения.

В конструкции уса 2-го и 3-го типов хворостяная подушка засыпается дренирующим грунтом. Толщина засыпки зависит от марки автомобилей, применяемых на вывозке леса. Песок и гравийные материалы для засыпки подвозятся из ближайших карьеров автомобилями-самосвалами или из резерва с разработкой и перемещением их бульдозером.

Рисунок 12 – Технологическая схема строительства усов на хворостяной подушке: 1-сучкорезная машина ЛП-30; 2-бензопила МП-5 «Урал»; 3-щитоукладчик ЛД-17; 4-бульдозер ДЗ-18; 5-автосамосвал КамАЗ-5511

Расчет трудоемкости строительства усов на хворостяной подушке приведен в таблице 6.

Таблица 5 - Расчет потребности трудозатрат на устройстве усов на хворостяной подушке

№ процес-са |

Источник обоснования норм |

Описание рабочих процессов с расчетом объемов работ на 1 км |

Единицы измере-ния |

Объем работ |

Произ-води-тель-ность |

Потребность |

||

на 1 км |

на весь участок |

чел.-дн |

маш-см. |

|||||

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

1 |

Нормы выработки и расценки на подготовительные, вспомогательные и хозяйственные работы 1986 г §20 |

Вырубка подроста с укладкой на трассу 1 км: 5×1000=5000 м2 |

м2 |

5000 |

14520 |

1520 |

9,55 |

- |

2 |

Нормы выработки и расценки на подготовительные, вспомогательные и хозяйственные работы 1986 г §7 |

Спиливание пней за подлицо d=0,24 м. при среднем запасе αэ=1 м3/га.Количество пней: на 1 га: 562шт.; на 1 км: 281 шт. |

шт. |

281 |

1020 |

100 |

10,2 |

5 |

3 |

НВиР ВЛТО «Леспром» 1985г. §81 |

Заготовка поперечин для сплошного настила из некондиционной древесины d=0,16 м, на 1 км: 1000/0,16=6250 м3 |

шт. |

6250 |

6352,5 |

85 |

74,74 |

- |

4 |

Технологические карты и правила |

Подвозка и укладка бревен сплошного настила |

м |

1000 |

1016,4 |

39 |

26,0 |

26,0 |

5 |

Типовая техноло-гическая карта на строительство лесовозных усов с покрытием из лесосечных отходов 1983 г. |

Устройство хворостяной подушки ТБ-1-0,5 на 1 км: 1000×0,1×4,5=450 |

м3 |

450 |

1306,8 |

195 |

59,7 |

60 |

Продолжение таблицы 5

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

6 |

Нормы выработки и расценки на подготовительные, вспомогательные и хозяйственные работы 1986 г §33 |

Засыпка бульдозером Т-130 из боковых резервов хворостяных усов |

м3 |

1000 |

2541 |

300 |

8,47 |

9 |

Итого: |

- |

- |

- |

- |

- |

- |

190 |

100 |

Средняя трудоемкость строительства усов на хворостяной подушке:

![]() чел-дн./км.

(10.1)

чел-дн./км.

(10.1)

10.2 Строительство деревянно-лежневых лесовозных усов

10.2.1 Технология строительства

Колесопроводы, по которым движутся колеса автопоезда, устраивают из бревен или хлыстов. Бревна и хлысты укладывают вразнокомелицу в вырезы в шпалах. Вырезы, выполненные в виде трапецеидального паза, позволяют с помощью клиньев скреплять отдельные бревна (хлысты) и не позволяют им перемещаться в сторону.

Стыкуют лежни колесопроводов обязательно на шпалах вразбежку или по угольнику. При стыковке по угольнику стык двух смежных концов пакетом бревен опирается на сдвоенные шпалы.

В зависимости от почвенно-грунтовых условий шпалы укладывают на грунт, на продольные лежни или на клетку из продольных и поперечных лежней (лаг).

Для снижения расхода древесины применяется перекладка элементов деревянно-лежневой дороги. Перекладка покрытия уса осуществляется бригадой рабочих из 7 человек, имеющей на вооружении трелевочный трактор и две бензиномоторные пилы.

Вначале на отработавшем усе лежневое покрытие разбирается. Трелевочный трактор собирает помеченные лежни колесопроводов с конца уса к его началу, подвозя их на расстояние не более 300 м. Затем лежни и шпалы грузят челюстным погрузчиком на обычный лесоавтопоезд. При этом около стоек на коники укладывают сначала более длинные лежни, а в середину короткие и шпалы.

Погруженную верхнюю часть разобранного уса перевозят к месту строительства нового. На трассе нового уса после проведения подготовительных работ бригада раскладывает привезенные шпалы и лежни. Одновременно с этим сломанные лежни и шпалы заменяют на новые с соответствующей подгонкой.