- •Сущность открытых горных работ

- •Уступ и его элементы

- •Производственные процессы, способы и средства их механизации

- •Параметры взрывных скважин

- •Технология буровых работ

- •Производительность буровых станков

- •Принципы расчета зарядов в отдельной скважине и блоке, параметры развала взорванной горной массы

- •Параметры механических лопат и технология разработки в забое

- •Параметры драглайнов и технология разработки забоев

- •Производительность одноковшовых экскаваторов

- •Разработка горных пород многоковшовыми цепными экскаваторами

- •Производительность экскаваторов непрерывного действия

- •Производительность скреперов

- •Разработка горных пород бульдозерами

- •Разработка горных пород ковшовыми погрузчиками

- •Технология работы железнодорожного транспорта

- •Производительность железнодорожного транспорта

- •Карьерный автомобильный транспорт

- •Производительность автомобильного транспорта

- •Перемещение горной массы конвейерным транспортом

- •Технологические схемы конвейерного транспорта

- •Производительность конвейерного транспорта

- •Отвалообразование при автотранспорте

- •Отвалообразование при конвейерном транспорте

- •Классификации систем открытой разработки полезных ископаемых

- •Основные параметры системы открытой разработки

- •Классификация способов вскрытия

- •Связь параметров сплошных систем разработки и комплексов оборудования

- •Связь параметров систем разработки и комплексов оборудования

- •Характеристика возможных вариантов развития горных работ при углубочных системах разработки

- •Технология производства щебня

- •Особенности разработки гранитных месторождений

- •Технология добычи гранитных блоков

- •Перемещение горной массы трубопроводным (гидравлическим) транспортом

- •Контрольные вопросы:

Производительность одноковшовых экскаваторов

Техническая производительность драглайнов и мехлопат зависит от вместимости ковша, длительности цикла и свойств разрабатываемых горных пород, которые влияют на длительность операций черпания и наполнения ковша.

Рабочий цикл экскаватора складывается из операций: черпания, выведения ковша из забоя, поворота ковша к месту разгрузки, подъема или опускания ковша на уровень разгрузки, разгрузки, возвращения ковша в забой и установки его для черпания.

Операции выведения ковша из забоя и установки его на уровень разгрузки выполняются во время поворота ковша к месту разгрузки. Во время поворота экскаватора в забой выполняется операция опускания ковша к месту начала черпания.

Продолжительность рабочего цикла (с) одноковшового экскаватора при условии совмещения операций складывается из времени черпания tч, времени поворота к месту разгрузки и обратно в забой tп и времени разгрузки ковша tР:

![]() .

(4)

.

(4)

Время черпания зависит от свойств массива или горной массы, состава по крупности, степени разрыхления и режима черпания. Разработка забоя начинается, как правило, со стороны, расположенной ближе к выработанному пространству. Черпание в массиве мягких пород производится стружками шириной, равной части ширины ковша В. Этим увеличивается эффективность использования экскаватора для уменьшения времени черпания. В момент черпания во взорванной горной массе с большим захватом следует использовать гравитационное сползание горной массы для самонагружения.

Для увеличения разрыхления горной массы в забое во время обмена транспортных сосудов обычно производится дополнительное рыхление ее ковшом с открытым днищем.

При экскавации плохо взорванной горной массы увеличивается время черпания и снижается степень использования ковша, кроме того, требуются дополнительные затраты времени на выемку и укладку позади экскаватора негабаритных кусков. Увеличивается время черпания и общее время на экскавацию при разработке сложных забоев, т. е. сложенных разными сортами руд или руды и породы.

Поворот экскаватора к месту разгрузки и обратно в забой обычно выполняется на максимальных скоростях. Сокращение времени поворота возможно только при уменьшении угла поворота.

Эксплуатационная производительность экскаватора в течение смены зависит от времени простоев, необходимых на мелкий ремонт, смазку и очистку ковша. Гидравлические экскаваторы практически не требуют времени на смазку вследствие специфичности конструкции и отсутствия канатов.

Эксплуатационная производительность экскаваторов зависит от организации транспортного обслуживания.

Расчетные формулы производительности одноковшовых экскаваторов представляются в следующем виде:

теоретической (м3/ч)

![]() ;

(5)

;

(5)

технической (м3/ч)

![]() ;

(6)

;

(6)

эксплуатационной соответственно за смену (м3/смену) и за год (м3/год):

![]() ;

;

![]() ,

(7)

,

(7)

где Е — вместимость ковша, м3; — число рабочих циклов; в час (=3600/tц); tц — длительность рабочего цикла экскаватора, с; kэ — коэффициент экскавации (kэ=kн/kр); kн, kр — коэффициенты соответственно наполнения ковша и разрыхления породы в ковше; Т — длительность смены, ч; n — число рабочих смен в сутки; N — число рабочих дней экскаватора в году с учетом плановых простоев на ремонт.

Коэффициент наполнения ковша механической лопаты kн составляет:

-

в легких влажных песках и суглинках …………………………………………..

1 - 1,1

в песчано-глинистых породах средней плотности 0,6—0,8 в плотных песчано-глинистых породах с галькой и валунами …………………………….

0,6 - 0,7

во взорванных скальных породах ………………………………………………...

0,6 - 0,75

в плохо взорванных скальных породах …………………………………….........

0,4 - 0,6

Коэффициент наполнения ковша драглайнов в мягких влажных песках составляет 0,5—1,1, в песчано-глинистых породах средней плотности — 0,4-0,7. Коэффициент разрыхления породы в ковше изменяется для мягких пород от 1,2 до 1,4, для скальных — от 1,4 до 1,6.

Коэффициент использования экскаватора в течение смены

![]() ,

(8)

,

(8)

где tр — чистое время работы экскаватора в течение смены, ч.

При работе экскаватора непосредственно в отвал kи=0,80,95, при работе с авто- или конвейерным транспортом kи=0,750,8, с железнодорожным kи= 0,50,6.

Средняя фактическая производительность экскаваторов на вскрыше составляет: ЭКГ-4,6—1,36 млн. м3/год, ЭВГ-15 —2,85 млн. м3/год, ЭШ-14/75 —3 млн. м3/год; производительность ЭКГ-4,6 на добыче в среднем составляет 1,2 млн. т/год.

Совершенствование организации работ и методов экскавации на карьерах позволяет увеличивать годовую производительность экскаваторов на 5—8%.

Литература: 1 осн. 104-114; 2 осн. 94-114; 3 осн. 151-190

Контрольные вопросы:

1. Опишите область применения, достоинства и недостатки драглайнов;

2. Параметры драглайнов и технология разработки забоев;

3. Производительность одноковшовых экскаваторов;

4. Опишите виды забоев драглайнов и последовательность выемки породы.

Лекция 6. Технология выемки и погрузки многоковшовыми экскаваторами.

Роторные экскаваторы являются самыми производительными машинами, их производительность достигает 12 тыс. м3/ч. Они предназначены для разработки мягких, а при повышенных удельных усилиях резания (8,3—13,7 Н/см) — плотных пород и углей. Рабочий орган экскаватора представляет собой стрелу с роторным колесом диаметром от 2,5 до 21,6 м с ковшами различной емкости — до 6,3 м3 с жестким и гибким днищем. Принцип работы заключается в снятии стружки ковшами роторного колеса при его вращении и перемещении в вертикальной и горизонтальной плоскостях. При докритической скорости вращения роторного колеса (до 5 м/с) порода при достижении ковшом верхнего сектора под действием собственного веса скатывается на конвейер стрелы, расположенной сбоку роторного колеса, а с него через перегрузочное устройство — на конвейер погрузочной консоли. При сверхкритической скорости вращения роторного колеса, когда центробежные силы затрудняют гравитационную разгрузку ковшей, конструкцией колеса предусматривается принудительная разгрузка.

Экскаваторы больших моделей для уменьшения потери времени на передвижку в забое имеют выдвижную стрелу, которая обеспечивает отработку забоя на 20— 31 м с одного положения. Экскаваторы с жестко закрепленной стрелой после отработки забоя на величину радиуса колеса, обеспечивающего эффективное наполнение ковшей при экскавации, должны перемещаться на это расстояние к забою для проведения следующего цикла.

Экскаваторы малых и средних моделей имеют двухгусеничный ход, мощные экскаваторы имеют сложные по конструкции многогусеничные ходовые устройства с трех- или четырехточечной опорной системой или шагающе-рельсовый ход. Роторные экскаваторы, предназначенные для работы в комплексе с транспортно-отвальным мостом, выпускаются на рельсовом ходу. Ряд экскаваторов производства ЧР имеет шагающий ход.

Работа роторных экскаваторов предусматривается в основном с конвейерным транспортом или с отвалообразователем.

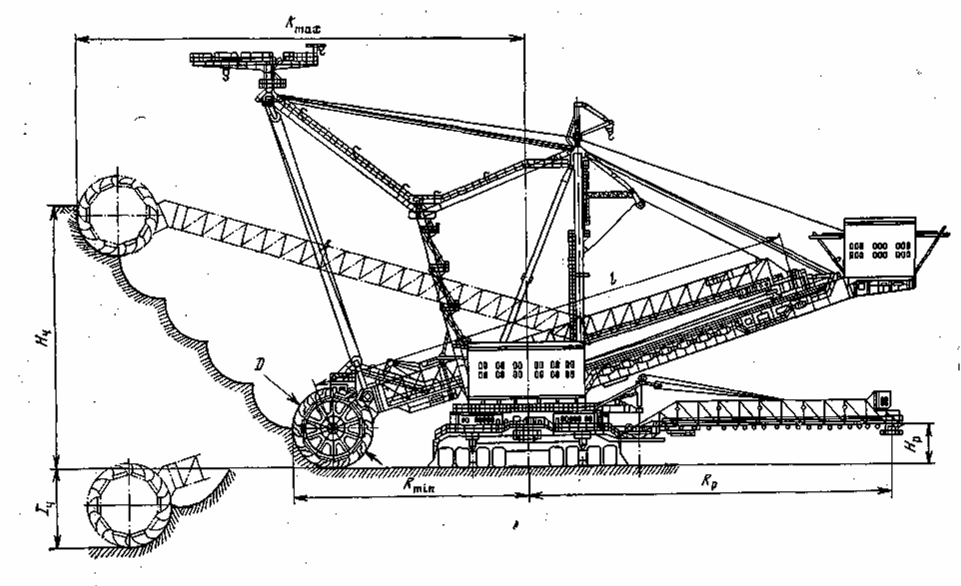

Рисунок 1 – Технологические параметры роторного экскаватора

Основное производство в мире роторных экскаваторов сосредоточено в СНГ, ЧР и ФРГ. Ряд экскаваторов, выпускаемых в СНГ, имеет производительность от 500 до 11200 м3/ч, в ФРГ от 690 до 11000 м3/ч, в ЧР — от 1250 до 10000 м3/ч с нормальным и повышенным усилием резания. В ФРГ наряду с традиционной канатной гидравлической системой управления стрелой выпускаются полностью гидрофицированные экскаваторы для добычных работ.

Параметры роторных экскаваторов и технология разработки забоев зависят от горнотехнических условий карьера, вида транспорта в комплексе и его конструктивных параметров.

Основными технологическими параметрами роторных экскаваторов являются (рис.1): высота черпания Нч, глубина черпания Iч, радиус черпания максимальный Rmax, радиус черпания минимальный Rmin, величина выдвижения стрелы l, радиус разгрузки RР, высота разгрузки максимальная Нр max, высота разгрузки минимальная Нр min, диаметр роторного колеса D.

Высота отрабатываемых подуступов выше и ниже уровня стояния экскаватора определяется конструктивными возможностями экскаватора. Они ограничиваются максимально допустимым углом наклона стрелы: при верхнем черпании 27°, при нижнем — 18°. Эти величины указываются в его технической характеристике. Максимальная высота верхнего черпания современных карьерных роторных экскаваторов — 53,5 м, нижнего — 25 м. Наиболее высокая производительность экскаватора при максимальной высоте уступа достигается за счет сокращения времени на передвижку экскаватора.

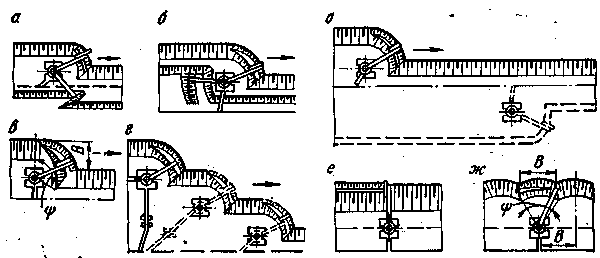

Рисунок 2 - Технологические схемы забоев роторных экскаваторов

Работа роторного экскаватора с верхним и нижним черпанием без изменения направления вращения роторного колеса (рис.2, а и б) позволяет сократить время на передвижку экскаватора и повысить его производительность.

Ширина заходки роторного экскаватора зависит от схемы его работы. При отработке горизонтов торцевым забоем без перегружателя ширина заходки В (м) определяется минимальным радиусом черпания Rmin и рабочим углом поворота экскаватора (рис.2, в):

![]() ,

(1)

,

(1)

где =90° — для экскаватора с поворотной стрелой; =135° — для экскаватора с поворотным корпусом.

При большой ширине заходки повышается эффективность работы экскаватора за счет уменьшения затрат времени в работе экскаватора на передвижку, что при большой производительности (5—12 тыс. м3/ч) имеет существенное значение. Кроме того, увеличение ширины заходки сокращает затраты и время на передвижку конвейера. С этой целью используют технологическую схему работы роторного экскаватора с перегружателем (рис.2, г), позволяющую удвоить или утроить ширину отрабатываемой полосы по фронту, или последовательно осуществляют верхнюю и нижнюю отработку горизонта (рис.2, д). Однако переход с верхнего черпания на нижнее требует перестройки роторного колеса.

Роторные экскаваторы, работающие в комплексе с транспортно-отвальными мостами на рельсовом ходу, отрабатывают массив фронтальной заходкой горизонтальными слоями на глубину 0,5—0,75 диаметра роторного колеса (рис.2, е) или блоками (рис.2, ж), периодически передвигаясь по фронту на ширину забоя (м):

![]() .

(2)

.

(2)

Для производительности роторного, экскаватора важное значение имеет порядок разработки забоя. Роторное колесо при перемещении стрелы в горизонтальной плоскости экскавирует горную породу стружками толщиной l=0,30,5 м и высотой (0,4–0,7)D.

Стружка в плане у экскаватора с невыдвижной стрелой имеет серповидную форму, а у экскаватора с выдвижной стрелой — концентрическую. Вследствие того, что толщина стружки постоянна почти по всему периметру, производительность экскаватора во втором случае выше.

Последовательность снятия горизонтальных стружек в цикле разработки забоя с одного положения экскаватора может быть различной:

сверху вниз, затем экскаватор перемещается к забою или выдвигается стрела и цикл повторяется. Эта схема применяется при разработке плотных горных пород;

слоями в горизонтальной плоскости на полную величину выдвижения стрелы при разработке плотных пород;

сверху вниз, но с увеличенной до (0.5—0,7)D глубиной захвата роторным колесом при разработке рыхлых горных пород;

комбинированная, в которой плотные прослойки снимаются стружками в горизонтальной плоскости, а рыхлые — сверху вниз с увеличенной глубиной захвата роторным колесом.

Угол откоса поверхности, забоя у экскаватора с невыдвижной стрелой больше, чем у экскаватора с выдвижной стрелой.

Режим работы роторного экскаватора на мощных машинах автоматизирован, он заключается в изменении скорости вращения роторного колеса, подачи и скорости поворота стрелы.