- •Тема 1. Введение в логистику.

- •Информационно-компьютерная поддержка.

- •Тема 1. Введение в логистику.

- •Тема 2. Логистический менеджмент.

- •IV. Функции

- •V. Права

- •VI. Ответственность

- •Тема 2. Логистический менеджмент.

- •Главные различия представлены в таблице ниже.

- •Сколько потратят мировые компании на it-аутсорсинг

- •Сила аутсорсинга Майкл Херик Бхану Сингх

- •Тема 3. Логистика управления материальными потоками в сферах производства и обращения.

- •Тема 3. Логистика управления материальными потоками в сферах производства и обращения.

- •Credit Suisse: Перебои в поставках из юар влияют на платину и палладий

- •Сертификация.

- •Пожар на японском заводе может привести к перебоям в поставках памперсов

- •02 Ноября, 2011 в 09:18 1237 2

- •16 Апреля, 2012 в 12:20 2963 0

- •Стратегии и методы закупок

- •[Править]Примеры

- •Тема 3. Логистика управления материальными потоками в сферах производства и обращения.

- •1. По функциональным областям логистики

- •8. По виду складских зданий (сооружений).

- •9. По наличию внешних транспортных связей.

- •1. Выравнивают интенсивность материальных потоков в соответствии со спросом потребителя.

- •2. Формируют ассортимент внутрискладского потока в соответствии с заказом клиента.

- •3. Обеспечивают концентрацию и хранение запасов.

- •4. Сглаживают асинхронности производственного процесса.

- •5. Утилизируют партии отгрузки.

- •6. Предоставляют услуги.

- •Тема 3. Логистика управления материальными потоками

Тема 3. Логистика управления материальными потоками

В СФЕРАХ ПРОИЗВОДСТВА И ОБРАЩЕНИЯ.

Лекция 3.5. Управление запасами.

Классификация запасов.

Имеется ряд классификаций запасов, которые помогают детализировать решения в сфере управления запасами. Выделяют следующие основные признаки классификации.

По месту нахождения запасы делятся на:

Производственные;

Товарные.

Производственные запасы формируются в промышленных предприятиях и предназначены для производственного потребления. Они должны обеспечивать бесперебойность производственного процесса.

Товарные запасы находятся у предприятий–изготовителей на складах готовой продукции, а также в каналах распределения у производителей и торговых компаний. Товарные запасы необходимы для бесперебойного обеспечения потребителей разного уровня продукцией.

По видам товарно-материальных ценностей запасы могут включать:

сырье и материалы, продовольствие;

производственные запасы (запасы незавершенного производства) и

комплектующие;

готовую продукцию;

вспомогательные материалы и т.п.

По исполняемым функциям подразделяются на:

1. Текущие

Текущие запасы обеспечивают непрерывность поступления материальных ресурсов в производственный процесс, а также возможность непрерывной реализации готовой продукции предприятиями–изготовителями и организациями торговли в период между поставками. Текущие запасы составляют основную часть производственных и товарных запасов. Их величина постоянно меняется.

2. Подготовительные

Подготовительные (буферные) запасы требуют дополнительной подготовки перед использованием в производстве (сушка древесины, например). Подготовительные запасы готовой продукции вызваны необходимостью их подготовки к отпуску потребителям.

3. Гарантийные (страховые и резервные)

Гарантийные (страховые или резервные) запасы предназначены для непрерывного снабжения продукцией потребителя в случае непредвиденных обстоятельств. Такими обстоятельствами могут быть, например, отклонения в периодичности и в величине поставок от запланированных, задержки поставок в пути, изменения интенсивности потребления и др. В отличие от текущих запасов размер гарантийных запасов является постоянной величиной. При нормальных условиях работы эти запасы являются неприкосновенными.

4. Сезонные

Сезонные запасы образуются при сезонном характере производства, потребления или транспортировки продукции. Сезонные запасы должны обеспечить нормальную работу организации во время сезонного перерыва в производстве, потреблении или в транспортировке.

5. Рекламные

Рекламные запасы (для продвижения) создаются и поддерживаются в каналах распределения для быстрой реакции на проводимую фирмой маркетинговую политику. Они связаны с широкомасштабными рекламными мероприятиями.

6. Спекулятивные

Спекулятивные запасы создаются в целях защиты от возможного повышения цен или введения протекционистских квот или тарифов, а также, чтобы использовать конъюнктуру рынка для получения дополнительной прибыли.

По времени запасы подразделяются на:

Максимальный желательный уровень

Пороговый уровень

Текущий уровень

Гарантийный уровень

Максимальный желательный запас определяет уровень запаса, экономически целесообразный в данной системе управления запасами. Этот уровень может превышаться. В различных системах управления максимальный желательный запас используется как ориентир при расчете объема заказа.

Пороговый уровень запаса (точка заказа) используется для определения момента времени очередного заказа.

Текущий запас соответствует уровню запаса в любой момент учета. Он может совпасть с максимальным желательным уровнем, пороговым уровнем или гарантийным запасом.

Гарантийный запас (страховой или резервный) похож на гарантийный – в классификации по исполняемой функции – и предназначен для непрерывного снабжения потребителя в случае непредвиденных обстоятельств.

Можно также выделить неликвидные запасы – длительно неиспользуемые производственные и товарные запасы. Они образуются вследствие ухудшения качества товаров во время хранения, а также морального износа.

Цели создания запасов.

Запасы различных видов продукции (материальных ресурсов, готовой продукции) создаются для достижения разнообразных целей. Наиболее типичными целями создания запасов являются:

страхование сбоев в поставках;

Запасы создаются на случай срыва сроков, изменения объемов поставок и неудовлетворительного качества продукции.

защита от повышения закупочных цен;

Защита от повышения закупочных цен с помощью дополнительных запасов возможна при обоснованных расчетах, подтверждающих эффективность подобной операции.

экономия на оптовых скидках;

Экономия на оптовых скидках за счет создания запаса окажется эффективной только в том случае, когда возросшая стоимость запаса будет меньше, чем экономия на оптовых скидках, несмотря на то, что компания не сразу будет использовать запас.

экономия на транспортировке;

Экономия на транспортировке за счет повышения уровня запасов часто совмещается с идеей экономии на оптовых скидках. Транспортные расходы зачастую составляют значительную часть цены продажи. Перевозка большими партиями приводит не только к снижению транспортных расходов, но и к увеличению уровня запасов.

повышение эффективности производства;

снижение себестоимости производства в связи с ликвидацией простоев оборудования;

позволяют максимально полно использовать ресурс времени работы оборудования;

обеспечивают выполнение графика производства при возникновении сбоев;

позволяют не снижать качество обслуживания потребителей при изменении темпа производства;

позволяют избежать повышения издержек производства, связанных с привлечением дополнительных рабочих и оборудования.

повышение эффективности обслуживания потребителей.

позволяют создавать резерв для компенсации сезонных колебаний спроса;

позволяют создать резерв для сглаживания сезонных колебаний поставок;

позволяют поддерживать неожиданный рост продаж, вызванный снижением цен производителя и другими рыночными факторами.

Наравне с общепринятыми целями создания запасов существуют объективные факторы повышения уровня запасов. Остановимся на некоторых из них:

низкое качество закупаемых товаров;

Низкое качество закупаемых товаров – одна из причин роста уровня запасов в компании. Легче заказать на 10% больше товаров, чем пытаться установить причину низкого качества поставляемого товара. Для многих предприятий заказывать больше, чем требуется, стало обычной практикой защиты от получения некачественных товаров.

ненадежность поставок;

Надежность поставок также подталкивает предприятие к созданию страховых (гарантийных) запасов для компенсации возможных сбоев в поставках.

увеличение времени обработки и выполнения заказа на поставку;

Увеличение времени выполнения заказа, очевидно, требует создания большего запаса различных видов товарно-материальных ценностей для поддержания потребления на время поставки. Сокращение времени между подачей заказа и приемкой поступившей поставки – одна из наиболее важных целей логистики и современного бизнеса в целом.

неточное прогнозирование спроса (потребления);

Неточное прогнозирование спроса (потребности) – объективная особенность процесса управления запасами в условиях динамичного развивающегося рынка. Неопределенность предполагаемого спроса требует создания повышенного уровня запаса для удовлетворения возможного потребления.

увеличение расстояний поставки;

Увеличение расстояний поставки - черта нового времени. Большие расстояния между поставщиками и покупателями часто приводят к повышению уровня запасов, которые компенсируют неопределенность, возникающую при длительной транспортировке.

неэффективное производство

Неэффективное производство требует содержать запасы, сверхнеобходимых объемов для компенсации брака или потерь на производстве.

Одним из показателей неэффективности производственной системы является большой объем запасов незаконченного производства у каждого рабочего места. К увеличению запасов в производстве приводят также длительные циклы производства.

Запасы представляют собой буфер между поставкой и потреблением. Они свидетельствуют о «конфликте» интересов между поставщиком и потребителем. Запас сглаживает, но не ликвидирует конфликт.

Примеры возможных действий для ликвидации конфликтных ситуаций:

Низкое качество закупаемых товаров может быть преодолено выбором поставщика, обеспечивающего требуемый уровень товаров, или (в случае невозможности перейти к другим

поставщикам) участием в мероприятиях, направленных на повышение качества его продукции;

Ненадежность поставок, по аналогии с предыдущим пунктом, может быть преодолена выбором поставщика, обеспечивающего требуемый уровень качества товаров, или (в случае невозможности перейти к другим поставщикам) участием в мероприятиях, направленных на повышение качества производства, совершенствование процесса упаковки и транспортировки;

Увеличение времени выполнения заказа требует не столько создания запасов незавершенного производства, сколько совершенствования бизнес–процессов в компании;

Неточное прогнозирование спроса (потребления) хотя и не может быть полностью преодолено, но снижено за счет совершенствования работы аналитической службы и службы маркетинга;

Увеличение расстояний доставки, безусловно, повышает риск транспортировки, но совершенствование управления логистическими рисками – один из вариантов решения проблемы, помимо повышения уровня запасов;

Неэффективное производство – имеется арсенал средств повышения эффективности за счет совершенствования техники, технологии и организации производства, реинжиниринга бизнес – процессов и т.п.

Логистический подход к управлению запасами.

Логистика принесла в управление запасами новый взгляд на сам запас – запас стал объектом управления. Логистика – сначала как практическая деятельность, а затем и как наука – выявила новый объект управления – поток товарно-материальных ценностей. Запас стали рассматривать как форму существования материального потока или часть материального потока, который имеет свои границы в пространстве и во времени.

Традиционный подход к управлению запасами рассматривал запас как локальное явление. Если пользоваться терминологией логистики, то традиционный подход замыкался на отдельном звене логистической системы, игнорировал взаимодействие звеньев на всем пути движения материального потока.

Традиционный подход включает следующие шаги:

1. Определение характеристик потребления позволяет оценить характеристики потребления в будущем периоде. При отсутствии налаженной аналитической работы по потребителям запаса можно использовать стандартный пакет обработки статистических рядов в EXCEL.

2. Выбор возможных методических приемов и предварительный расчет характеристик поставок. Значение характеристик потребления позволяет определить метод расчета запаса. Запас можно рассчитывать в относительных или абсолютных единицах измерения. Модели расчета также могут быть разнообразными.

3. Согласование с поставщиком характеристик поставок. Предварительные расчеты запаса приводят к необходимости согласования с поставщиком условий поставки. Фактически это самостоятельная часть работы, связанная с выбором поставщика и определением условий договора с ним.

4. Определение характеристик поставок. Знание конкретных условий работы с поставщиками помогает перейти к окончательному расчету параметров системы управления запасами.

5. Проектирование системы управления запасами должно завершиться разработкой методики и инструкций, для каждого уровня исполнительных работников исходя из принципа разграничения полномочий.

При логистическом подходе к управлению запасами инструментарий работы с запасами может остаться прежним, но должен принципиально измениться взгляд на сам запас. Запас как форма существования материального потока не может рассматриваться изолированно в рамках отдельного звена (подразделения). Необходима увязка всех звеньев цепи материального потока, связанного, кроме того, с соответствующим информационным и финансовым потоком.

Сформировавшиеся концепции управления запасами.

К настоящему времени сформировались три концепции управления запасами:

1. Концепция максимизации запасов.

2. Концепция оптимизации запасов.

3. Концепция минимизации запасов.

1. Концепция максимизации запасов разрабатывается уже длительное время и, можно сказать, почти отошла в прошлое. Потребность накапливать запасы пищи – наиболее древняя проблема в управлении запасами. На протяжении длительной истории человечества большие запасы рассматривались как знак благополучия и процветания страны. Высокий уровень запасов оправдан, если неизвестен уровень потребления. В XIX в., однако, поставки и распределение продукции стали более организованными. Развитие экономики постепенно привело к тому, что товары стали приобретаться тогда, когда они нужны, а не когда имеется возможность их купить.

Повторение ситуации необоснованного накопления запасов имело место в эпоху застоя в Советском Союзе. Отечественная экономика 1970 – 1980 годов XX в. – яркий пример концепции максимизации запасов. Цели создания запасов (повышение эффективности производства, обеспечение обслуживания потребителей, страхование сбоев поставок, защита от повышения закупочных цен, экономия на оптовых скидках, экономия на транспортировке) были превалирующими, и они однозначно определяли положительное отношение к запасам.

2. Концепция оптимизации запасов. Уже в конце XIX в. Развитие экономики привело к росту промышленного производства, что неизбежно повлекло за собой большие объемы многономенклатурных запасов. Именно в то время начал развиваться научный подход к управлению запасами, который позволил находить оптимальный уровень запасов при минимальных затратах на его содержание. Сложность состояла лишь в том, что считать оптимальным.

С 1915г. развивается подход оптимизации уровня запаса исходя из оптимального размера заказа. В этот период различие между минимизацией затрат и минимизацией уровня запасов не принималось во внимание. На протяжении 1920-х годов многие компании снижали запасы – часто до такого уровня, который приводит к снижению эффективности производства. В 1931г. выходит первая специализированная книга по управлению запасами. Это событие можно считать началом развития концепции оптимизации запасов. Она заключается в признании целесообразности содержания запаса в оптимальном (чаще всего по критерию минимума совокупных затрат на создание и содержание запасов) размере. До сих пор эта концепция является широко признанной и наиболее часто применяемой.

3. Концепция минимизации запасов. Относительно недавно предприятия и организации пришли к выводу, что запасы – проявление расточительства.

Яркие представители этого направления – руководители компании «Тойота». В противовес представителям концепции максимизации запасов они абсолютизировали негативные последствия высокого уровня запасов, а именно:

увеличение текущих затрат, связанных с содержанием запасов, из-за роста стоимости содержания складов, налоговых выплат, страховых платежей, оплаты обслуживающего персонала;

снижение времени реакции на требования потребителя;

усложнение процесса управления запасами;

снижение прибыли на инвестированный капитал;

увеличение складских площадей;

перепроизводство, которое может вызвать устаревание продукции;

увеличение себестоимости продукции.

Японские менеджеры рассматривали запасы как ширму, за которой скрываются недостатки производственной деятельности:

низкое качество;

неспособность производить продукцию мелкими партиями;

неумение правильно планировать;

неумение правильно приобретать нужный товар;

сбои в производстве;

сбои в поставках продукции.

В связи с таким подходом к оценке запасов появилась новая тенденция - сводить запасы на фирмах к минимуму. Стали развиваться логистические системы/технологии, позволяющие значительно снизить уровень запасов.

Система MRP, например, связывает запасы непосредственно с плановым объемом производства.

Технология JIT позволяет работать почти без запасов.

Все эти системы (технологии) минимизируют запасы, обеспечивая при этом требуемый уровень качества логистического обслуживания потребителей.

Задача снижения уровня запасов может решаться различными способами.

До 1960-х годов большинство задач, связанных с управлением запасами, решалось вручную. С появлением компьютеров было автоматизировано до 90% работ по управлению запасами. Благодаря компьютеризации то, что ранее считалось чистотой теорией, теперь может быть применено на практике. Компьютеры вызывали к жизни новые методы и модели управления запасами. В частности, появилась возможность снижать уровень запасов без потери качества обслуживания производства. Стала значительно сокращаться длительность производственного цикла, что совместно с развитием систем управления качеством и при постоянном характере потребления позволило развить систему JIT, которая почти полностью ликвидировала страховые запасы.

Таким образом, концепции управления запасами, сложившиеся на практике, основываются на двух противоположных точках зрения: первая абсолютизирует положительную роль запасов, вторая абсолютизирует отрицательную роль запасов. Концепция оптимизации пытается найти золотую середину между ними.

Модель управления запасами.

Расширение задач управления запасами достигается логистическими менеджментом фирмы в процессах стратегического и оперативного планирования, контроля и регулирования некоторого набора параметров, связанных с запасами.

Совокупность правил, по которым принимаются эти решения, называется моделью управления запасами.

В настоящее время существует множество методов и моделей управления запасами, являющихся предметом изучения теории управления запасами:

• эвристическими;

• опытно-статистическими;

• экспертных оценок;

• эконометрическими;

• экономико-математическими.

Эвристические методы – методы, основанные на волевых решениях специалистов по закупкам и управлению производством, которые в основном носят интуитивный характер.

Опытно-статистический метод – метод, базирующийся на существующем методе данного предприятия (удачном или неудачном).

Метод экспертных оценок – разновидность эвристических методов и использование знания и опыта экспертов, являющихся специалистами в различных областях.

Эконометрические методы или методы технико-экономических расчетов – это методы, основывающиеся на анализе и калькуляции отдельных элементов запасов материальных ресурсов на базе экономических зависимостей между ними, ходом поставок и ходом производственно-сбытовой деятельности.

Экономико-математический метод – метод, использующий описание случайных колебаний хода поставок и потребления запасов производством методами математической статистики.

Ценность концепции максимизации, оптимизации или минимизации запасов для современного предприятия.

Можно ли однозначно оценить ценность концепции максимизации, оптимизации или минимизации запасов для современного предприятия?

Очевидно, ответ отрицателен.

Выбор уровня запаса – максимальный, оптимальный или минимальный – определяется:

условиями работы фирмы,

особенностями ее организационной культуры,

готовностью руководства (прежде всего высшего уровня управления) к изменениям, которые потребуют введения той или иной концепции управления запасами,

отношениями организации с поставщиками и потребителями,

состоянием логистической инфраструктуры регионов, с которыми связана фирма, и т.п.

Повышению эффективности управления запасами способствуют следующие факторы:

широкое использование автоматизированных систем управления запасами,

развитие экономико-математического моделирования,

повышение надежности и оперативности получения данных с помощью современных информационных систем,

развитие методов прогнозирования,

рост квалификации персонала, занимающегося управлением запасами,

интеграция и автоматизация многих логистических операций и функций,

развитие корпоративных информационных систем (например, MRP II, ERP),

развитие систем управления качеством, что приводит к снижению потребности в запасах для исправления бракованной продукции,

сокращение продолжительности цикла производства,

широкое использование логистической технологии JIT,

усиление конкуренции на рынке транспортно – логистического сервиса и повышение качества обслуживания клиентов.

Контроль уровня запасов

Так как значительное превышение норм запасов материальных ресурсов ведет к недопустимому омертвлению оборотного капитала и повышению издержек хранения, с одной стороны, а значительное отклонение уровней запасов вниз от установленных норм ведет к возникновению дефицита и связанных с ним потерь, с другой, – для организации эффективного протекания производственного процесса на предприятии необходимо постоянно следить за фактическими уровнями запасов материальных ресурсов.

Анализ фактических уровней запасов и принятие оперативных мер с целью устранения их отклонений от нормы называют контролем за состоянием запасов.

При организации контроля за запасами материальных ресурсов необходимо учитывать два аспекта:

• технический – связан с техникой регистрации и обработки информации о состоянии запасов;

• структурно-методический – связан со способами анализа и использования собранной информации для компенсации отклонений уровней запасов от нормы.

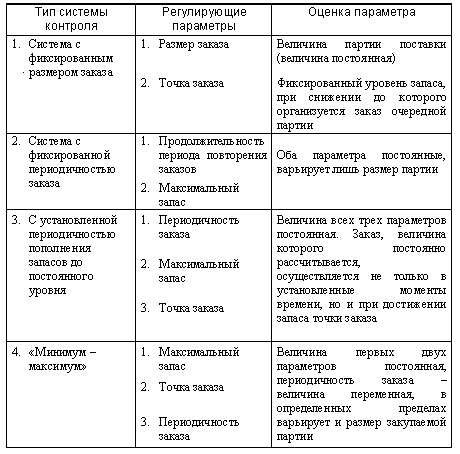

Все системы контроля за уровнем запасов могут быть классифицированы по структурно-методическим принципам.

Основные различия в структурах таких систем проявляются, когда необходимо сделать заказ и определить, какой должна быть величина этого заказа.

Согласно приведенной классификации рассматриваются следующие основные системы пополнения заказов:

• пополнение запасов с фиксированной периодичностью;

• пополнение запасов с фиксированным размером поставки;

• пополнение запасов до заданного уровня;

• система «минимум-максимум».

1. Пополнение запасов с заданной фиксированной периодичностью – это заказ, осуществляемый по результатам контроля, проводимого через равные промежутки времени (например, инвентаризация остатков).

2. Пополнение запасов с фиксированным размером поставки - заказ на поставку производится не в фиксированные моменты времени, а тогда, когда фактическое значение запаса опустится до заданной величины, называемой точкой заказа.

3. Пополнение запасов до заданного уровня предполагает организацию пополнения запасов не только в установленный момент времени, но и раньше этого момента, если в результате увеличения потребления фактический уровень запаса преждевременно опустится до критического порогового уровня.

4. Система «минимум-максимум» - система, производящая заказы не через каждый заданный интервал времени, а только в том случае, когда уровень этих запасов опускается до некоторого минимального порогового значения.

Факторы, влияющие на величину запасов материальных ресурсов

Фактор первого порядка |

Фактор второго порядка |

Фактор третьего порядка |

1 |

2 |

3 |

1. Потребления |

1. Объемы и колебания потребления в единицу времени |

1.1. Тип производства. 1.2. Масштабы производства. Величина норм расхода на единицу продукции |

2. Номенклатура материальных ресурсов |

2.1. Характер производимой продукции. 2.2. Степень специализации и кооперирования. 2.3. Степень унификации материальных ресурсов |

|

3. Периодичность (сезонность) потребления |

3.1. Характер технологических процессов. 3.2. Размер рациональной партии потребления |

|

4. Необходимость подготов-ки к производственному потреблению |

4.1. Характер производства. 4.2. Требуемые свойства материальных ресурсов |

|

2. Производства |

1. Периодичность производства, сроки отгрузки |

1.1. Характер спроса на рынке. 1.2. Характер и особенности производства и технологических процессов. 1.3. Расходы по переналадке оборудования. Сроки и условия материальных ресурсов |

2. Сезонность производства |

2.1. Возможность производства только в отдельные периоды года. 2.2. Сезонность спроса на рынке. 2.3. Сезонность доставки ресурсов |

|

3. Транспортировки |

1. Величина партий поставки |

1.1. Вид транспорта. 1.2. Грузоподъемность транспортных средств. 1.3. Маршруты перевозок. 1.4. Форма снабжения. 1.5. Характеристика логистической цепи |

2. Время транспортировки |

2.1. Вид транспорта. 2.2. Расстояние перевозки. 2.3. Способ транспортировки. 2.4. Форма снабжения. 2.5. Особенности логистической системы |

|

4. Поставки |

1. Надежность поставки |

1.1. Степень интеграции смежников. 1.2. Степень материальной заинтересованности Характер и размер санкций за невыполнение условий поставки |

2. Частота поставки |

2.1. Особенности логистической системы. 2.2. Нормативные акты и состояние формальных деловых отношений |

|

3. Наличие посреднических структур, согласных работать в режиме логистических требований |

3.1. Взаимное месторасположение потребителя и посредников. 3.2. Близость складских комплексов. 3.3. Согласованность принципов и систем управления посреднических структур и предприятий-потребителей. |

Таким образом, функциональный комплекс оптимизации запасов в закупочной логистике включает:

разработку нормативных параметров всех видов запасов на всех стадиях функционирования логистической системы;

создание и развитие складской и коммуникационной инфраструктуры для дислоцирования запасов и подготовки материальных ресурсов к производственному потреблению;

решение проблемы оптимальной структуры запасов в ассортиментном и качественном разрезе;

разработку и постоянное совершенствование рациональной схемы дислокации запасов (у поставщиков, производителей, посредников, в пути и в структурных подразделениях логисти-ческой системы);

оперативный контроль за состоянием запасов во всех звеньях логистической цепи;

создание гибкой системы маневрирования материальными ресурсами.

Система планирования потребности в материалах (MRP-1 и MRP-2) представляет собой модель управления запасами, в которой производство, и, соответственно, запасы планируются исходя из спроса на конечную продукцию. Эти системы относятся к толкающим системам продвижения материальных потоков. Толкающая система представляет собой систему подачи материалов (комплектующих) с предыдущей технологической операции на последующую независимо от потребностей. В такой системе формирование заказов производится в соответствии с прогнозом объема продаж. В системах MRP-1 и MRP-2 используется большое количество различных машинных программ, которые обеспечивают согласование, оперативное регулирование снабженческих, производственных и сбытовых функций в масштабе фирмы в режиме реального времени. Определение потребности в материалах предполагает решение ряда задач по прогнозированию спроса, управлению запасами, управлению закупками и пр.

В системе MRP-1 производятся обработка и корректировка информации о приходе, движении и расходе материалов (сырья, комплектующих), учет запасов по месту их хранения, выбор стратегий пополнения и контроля уровня запасов по каждой позиции номенк-латуры сырья и материалов, контроль скорости оборачиваемости запасов и т.д. Для решения задач управления закупками используется файл заказов, в который вводится информация о заказах и их выполнении.

Система MRP-2 представляет собой усовершенствованную систему планирования потребностей в материалах и отличается от системы MRP-1 в первую очередь номенклатурой выполняемых функций. В ней объединены производственное, финансовое планирование и логистические операции.

Управление запасами представляет собой решение задач, связанных с учетом, систематизацией, анализом и оптимизацией уровня запасов. Управление запасами базируется на изучении закономерностей образования и расходования запасов. Запас состоит из годных к употреблению, но не используемых ресурсов. Задача о запасе возникает, когда количество ресурсов можно регулировать. Цель решения задачи — минимизация фактических или ожидаемых затрат.

Одной из главных задач в управлении запасами является достижение оптимальной соразмерности объемов производства и запасов.

Управляемые переменные в задаче о запасах

1. Поступающий объем ресурсов, т.е. сколько необходимо приобрести, выпустить и т.д.

2. Частота или сроки поступления ресурсов, т.е. периодичность и моменты времени. Эти переменные можно регулировать отдельно или вместе.

3. Степень готовности продукции, хранящейся в виде запасов. Чем выше степень готовности запасаемой продукции, тем меньше запаздывание в удовлетворении спроса, но выше затраты на создание запаса.

Неуправляемые переменные делятся на стоимостные и прочие

1. Затраты на содержание запаса возрастают прямо пропорционально увеличению объема запаса и времени хранения. Составляющие затрат:

1) затраты на складские операции (рабочую силу, стоимость погрузо-разгрузочных механизмов и т.д.);

2) стоимость хранения, в т.ч. плата за помещение;

3) страховые взносы и налоги;

4) амортизационные отчисления, потери от порчи продукции, потери от морального старения (модных товаров, пищевых продуктов).

2. Потери от дефицита и штрафы.

3. Затраты, обусловленные изменениями темпа производства. Например, увеличение темпа — обучение персонала, уменьшение темпа — увольнение.

4. Закупочные цены или прямые издержки производства. Стоимость закупок зависит от опта.

5. Спрос — объем продукции, необходимый в течение определенного периода времени. Например, следует ли запускать в производство новую партию изделий?

6. Срок выполнения заказа — интервал времени между моментом размещения заказа и моментом пополнения запаса.

7. Объем поставляемой продукции.

Задачи управления запасами возникают повсеместно, в т.ч. и при учете трудовых запасов (например, в охранных агентствах возникает вопрос, сколько необходимо сотрудников. При подготовке меньшего количества может возникнуть необходимость платить сверхурочные.

На уровне фирм запасы относятся к числу объектов, требующих больших капиталовложений, потому что это есть фактор, определяющий политику предприятия и воздействующий на уровень логистического обслуживания.

Поскольку спрос — величина случайная, графически — это ступенчатая линия. Но для аналитического описания она заменяется прямой или кривой.

При пополнении запасов возможны два случая.

1. Интервал времени от заключения договора на поставку до получения равен 0.

2. Пополнение продукции задерживается.

В первом случае различают два способа управления.

1. Периодический S — var, Т — const.

Недостаток такого управления: возможность исчерпания запаса, что влечет за собой более дорогостоящее управление.

2. Релаксационный — количество продукции S — const, Т — var. T и S не равны, а зависят от закона изменения запаса.

Риска нет, управление более дешевое. Во втором случае величина, соответствующая моменту получения, известна, постоянна, сам момент не фиксирован.

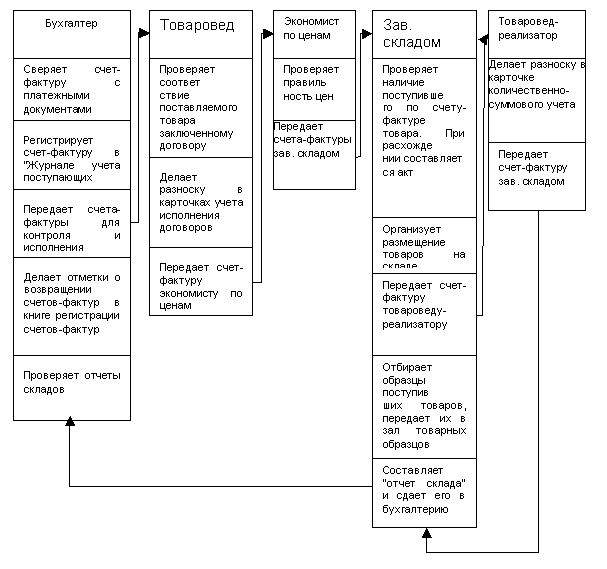

Входной контропь поставок товаров на скпаде

На пути от первичного источника сырья до конечного потребителя собственность на грузы, образующие материальный поток, последовательно переходит от одного участника логистического процесса к другому. В этих так называемых местах стыка происходит сверка фактических параметров материального потока с данными сопроводительных документов. По существу, в этих местах информационный поток, движущийся в значительной степени обособленно, "пристегивается" к материальному.

Фактический состав материального потока может отличаться от информации о нем. 'Управление же осуществляется на основе именно информации. Последовательная приемка на всем пути движения грузов позволяет постоянно актуализировать данные, составляющие информационный поток.

Материальный поток - это движение материальных ценностей, сохранность которых обеспечивается системой материальной ответственности. В "местах стыка" происходит передача материальной ответственности. Нельзя проектировать логистический процесс без учета специфики порядка передачи материальной ответственности. Следовательно, задача постоянного обновления и корректировки информации о материальных потоках - одна из наиболее актуальных задач логистической деятельности.

Сложность задачи обусловлена тем, что передача материальной ответственности зачастую происходит не непосредственно от одного владельца товара к другому, а с участием логистических посредников -- перевозчиков, экспедиторских организаций.

Без возложения материальной ответственности на конкретных лиц сложно обеспечить сохранность груза на всем пути движения материального потока. Однако следует иметь в виду, что для участников логистического процесса, имеющих ста туе материально ответственных лиц, приоритетной задачей является не скорость, не надежность, не цена, а точное соответствие количественного и качественного состава потока данным сопроводительных документов. Весь логистический процесс на предприятии может остановиться, если материально ответственное лицо не уверено в точном соответствии количества и качества товара данным сопроводительных документов.

Система материальной ответственности не должна тормозить логистический процесс. Следовательно, при проектировании логистических систем необходимо находить компромисс между различными системами, обеспечивающими сохранность материальных ценностей.

Возможно, система без личной материальной ответственности принесет ущерб, но риск остановки процесса в связи с необходимостью актирования несоответствий может принести больший ущерб. Выход может быть найден в высоких гарантиях соблюдения качества и комплектности поставок, т. е. в том, чтобы функцию контроля взяли на себя поставщик (например, практика функционирования ряда предприятий Японии) и экспедитор (это войдет в их систему сервиса). В России, в условиях исторически сложившейся практики, наиболее перспектинной сегодня является четкая организация входного контроля. Порядок приемки товаров регламентируется нормативными актами государства, а также условиями договора. Соответственно, все процедуры приемки должны быть четко спланированы, что позволит, не снимая материальной ответственности с конкретных лиц, снизить риск остановки логистического процесса.

В настоящее время в качестве нормативных документов, регламентирующих порядок приемки товаров, продолжают действовать:

Инструкция о порядке приемки продукции производственно-технического назначения и товаров народного потребления по количеству (утверждена постановлением Госарбитража при Совете Министров СССР от 15 июня 1965 г., № П-6); Инструкция о порядке приемки продукции производственно-технического назначения и товаров народного потребления по качеству (утверждена постановлением Госарбитража при Совете Министров СССР от 25 апреля 1966 г. № П-7).