- •Технология ремонта двигателей

- •Санкт-Петербург

- •1. Технологические процессы и технологические системы

- •1.1. Особенности технологии ремонта двигателя автомобилей

- •1.2. Общие понятия и определения

- •1.3. Дефектация деталей

- •1.4. Методы обнаружения трещин в деталях

- •1.5. Проверка взаимного расположения поверхностей деталей

- •1.6. Измерение величины износа типовых поверхностей деталей

- •1.7. Прием автомобилей и сборочных единиц в ремонт

- •2. Очистка двигателя автомобиля, сборочных единиц и деталей

- •2.1. Методы очистки сборочных единиц и деталей

- •2.2. Мойка и обезжиривание

- •2.3.Очистка деталей от нагара, накипи, коррозии и старой краски

- •2.4. Оборудование, применяемое при очистке деталей

- •2.5. Меры безопасности при проведении очистных операций

- •2.6. Ультразвуковой способ очистки

- •3. Разборка двигателя при ремонте автомобиля

- •3.1. Разборка на сборочные единицы

- •3.2. Ультразвуковая разборка

- •4. Подбор сопрягаемых деталей. Балансировка деталей

- •4.1. Подбор сопрягаемых деталей

- •4.1.1. Индивидуальный подбор

- •4.1.2. Подбор методом групповой взаимозаменяемости

- •4.2. Балансировка деталей

- •4.2.1. Статическая балансировка

- •4.2.2. Динамическая балансировка

- •5. Способы восстановления деталей и сборочных единиц

- •5.1. Восстановление деталей механической обработкой

- •5.1.1. Способ восстановления деталей под ремонтный размер

- •Номинальные и ремонтные размеры внутренней резьбы и диаметры отверстий при восстановлении под ремонтный размер

- •6. Ремонт деталей и сборочных единиц двигателей

- •6.1. Снятие силового агрегата с автомобиля

- •6.2. Снятие приборов и внешних агрегатов, смонтированных на двигателе

- •6.3. Разборка двигателя

- •6.4. Блок цилиндров

- •6.4.1. Основные дефекты

- •3. Повреждение резьбы в отверстиях.

- •4. Износ поверхностей трения.

- •6.4.2. Режимы технологических операций

- •6.4.2.1. Обломы, трещины

- •6.4.2.2. Повреждение резьбовых соединений, обломы болтов

- •1. Нарезание резьбы ремонтного размера.

- •6.4.2.3. Восстановление гнезд вкладышей коренных подшипников

- •6.5. Головка цилиндров

- •6.5.1. Режимы технологических операций

- •6.5.1.1. Трещины

- •6.5.1.2. Деформация поверхности сопряжения с блоком

- •6.5.1.3. Износ отверстий в направляющих втулках клапанов

- •6.5.1.4. Повреждение отверстий под направляющие втулки клапанов

- •6.5.1.5. Износ фасок седел клапанов

- •6.5.1.6. Ослабление посадки седел клапанов в гнездах. Прогар и другие неустранимые повреждения седел клапанов

- •6.5.1.7. Повреждение резьбы в отверстиях

- •6.6. Гильзы цилиндров

- •6.6.1. Растачивание

- •6.6.2. Хонингование

- •6.7. Коленчатый вал

- •6.7.1. Основные дефекты вала и их причины

- •6.7.2. Режимы и особенности выполнения технологических операций восстановления коленчатого вала

- •6.7.2.1. Однократная правка вала на прессе

- •6.7.2.2. Двукратная правка с перегибом

- •6.7.2.3. Правка с термофиксацией

- •6.7.2.4. Правка наклепом

- •6.8. Распределительный вал

- •7. Сборка двигателя

- •Библиографический список

2. Очистка двигателя автомобиля, сборочных единиц и деталей

2.1. Методы очистки сборочных единиц и деталей

Процесс очистки - процесс удаления загрязнений с поверхности объектов очистки с помощью химического, физико-химического, теплового и механического воздействия.

За счет качественной очистки сборочных единиц и деталей в процессе их ремонта повышается ресурс отремонтированных двигателей на 25 - 30 %, производительность ремонтников на 15 - 20 %.

Очистка автомобилей, сборочных единиц и деталей заключается в удалении с поверхностей загрязнений до уровня, при котором оставшиеся загрязнения не препятствуют проведению ремонтных операций, а также последующей эксплуатации автомобилей после ремонта. Очистка поверхностей состоит не только в удалении загрязнения с поверхностей деталей автомобилей, но и в исключении процесса повторного образования загрязнений на очищенных поверхностях.

Объекты очистки характеризуются следующими основными параметрами:

1) составом, количеством и свойствами находящихся на их поверхностях загрязнений;

2) коэффициентом рельефности, взаимной экранизацией поверхностей;

3) массой и габаритными размерами; качеством поверхности (шероховатостью);

4) составом, свойствами материалов, из которых они изготовлены;

5) температурой до начала процесса очистки;

6) допустимой величиной остаточной загрязненности поверхностей.

Масса и габаритные размеры очищаемых объектов меняются в очень широких пределах: от нескольких граммов до нескольких тонн и от нескольких миллиметров до нескольких метров. Естественно, это влияет на выбор и способ очистки и соответствующего оборудования.

При организации процесса очистки учитываются свойства материалов деталей, так как они могут меняться при использовании разных способов очистки. Это может являться причиной коррозионного разрушения при воздействии агрессивных моющих и очищающих сред или механического повреждения поверхностей в результате соударения частиц твердой очищающей среды с поверхностями деталей.

Качество поверхности (шероховатость) значительно влияет на накопление загрязнений. Чем меньше шероховатость поверхности, тем меньше ее загрязненность.

Значительное влияние на выбор способа очистки оказывает требование к остаточной загрязненности очищаемой поверхности. Количественно значение остаточной загрязненности определяется техническими требованиями на ремонт. Например, применительно к сборочным операциям допустимое количество загрязнений не должно превышать 0,10 - 0,15 мг/см2 при окраске, 0,005 мг/см2 при дефектации, 1,25 мг/см2 при шероховатости поверхности Rz до 10 мкм.

Требования к качеству очистки поверхности при подготовке к окраске и методика определения остаточной загрязненности изложены в ГОСТ 9.402-80.

Для контроля остаточной загрязненности поверхности применяют различные методы:

1) массовой;

2)- визуальный;

3) люминесцентный;

4) смачивания водой.

При массовом методе остаточную загрязненность определяют взвешиванием до и после очистки.

Визуальный метод осуществляется протиранием определенных участков поверхности белой тканью или фильтрованной бумагой с последующим сравнением загрязненности белой ткани с условной шкалой по пятибалльной или десятибалльной градации.

При смачивании водой от степени загрязненности поверхности зависит распределение слоя воды на поверхности детали. Если поверхность чистая, то вода распределяется на ней ровным слоем без разрывов.

Люминесцентный метод контроля основан на свойстве масел светиться под действием ультрафиолетовых лучей. По величине и интенсивности светящейся поверхности оценивают степень загрязненности детали.

По составу и свойствам загрязнения представляют сложные продукты взаимодействия как органических, так и неорганических соединений, различных по природе образования и условиям формирования.

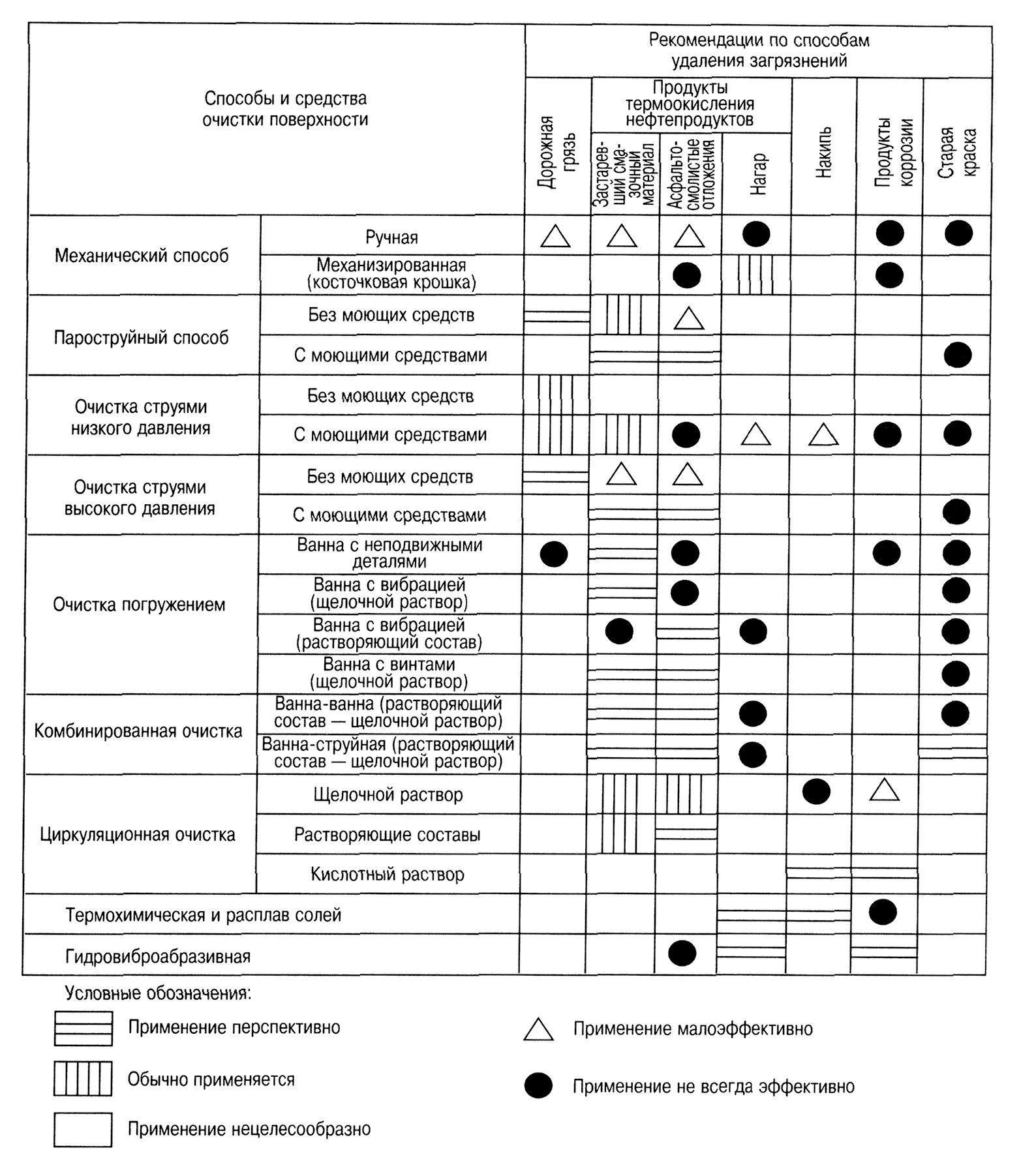

На рис. 12 приведены способы, средства очистки и рекомендации по их выбору в зависимости от вида загрязнений.

Из загрязнений основными являются маслянно-грязевые отложения, асфальто-смолистые, старая краска, нагар, накипь, продукты коррозии. Для удаления всех видов загрязнений необходимо применять многостадийные процессы очистки. Принятые в ремонт машины и их сборочные единицы (двигатели, коробки передач, мосты и др.) поступают на посты наружной мойки. Эти посты оборудованы специальными моечными установками, конструкция которых может быть самой различной. Однако она должна обеспечивать установку и проход машины (агрегата) после мойки на пост разборки, очистку всех наружных поверхностей водой или раствором синтетических моющих средств (Лабомид-101, Лабомид-102 и др.). Температура моющей жидкости в установке должна быть в пределах 65 – 70о С, концентрация раствора CMC 10 кг/м3. При проведении наружной мойки, как правило, сливают из картеров агрегатов смазочный материал и пропаривают водяным паром.

Рис.

12. Способы и средства очистки

поверхности

объектов ремонта

Для наружной мойки агрегатов используют моечные установки проходного или тупикового типа. Это зависит от поверхностного натяжения жидкости, от природы и состава жидкости и твердого тела. Например, поверхности, загрязненные маслами, хорошо смачиваются углеводородными растворителями и не смачиваются чистой водой. Добавление в воду поверхностно-активных веществ (ПАВ) понижает поверхностное натяжение воды и обеспечивает смачивание загрязненных маслами поверхностей.