- •Технология ремонта двигателей

- •Санкт-Петербург

- •1. Технологические процессы и технологические системы

- •1.1. Особенности технологии ремонта двигателя автомобилей

- •1.2. Общие понятия и определения

- •1.3. Дефектация деталей

- •1.4. Методы обнаружения трещин в деталях

- •1.5. Проверка взаимного расположения поверхностей деталей

- •1.6. Измерение величины износа типовых поверхностей деталей

- •1.7. Прием автомобилей и сборочных единиц в ремонт

- •2. Очистка двигателя автомобиля, сборочных единиц и деталей

- •2.1. Методы очистки сборочных единиц и деталей

- •2.2. Мойка и обезжиривание

- •2.3.Очистка деталей от нагара, накипи, коррозии и старой краски

- •2.4. Оборудование, применяемое при очистке деталей

- •2.5. Меры безопасности при проведении очистных операций

- •2.6. Ультразвуковой способ очистки

- •3. Разборка двигателя при ремонте автомобиля

- •3.1. Разборка на сборочные единицы

- •3.2. Ультразвуковая разборка

- •4. Подбор сопрягаемых деталей. Балансировка деталей

- •4.1. Подбор сопрягаемых деталей

- •4.1.1. Индивидуальный подбор

- •4.1.2. Подбор методом групповой взаимозаменяемости

- •4.2. Балансировка деталей

- •4.2.1. Статическая балансировка

- •4.2.2. Динамическая балансировка

- •5. Способы восстановления деталей и сборочных единиц

- •5.1. Восстановление деталей механической обработкой

- •5.1.1. Способ восстановления деталей под ремонтный размер

- •Номинальные и ремонтные размеры внутренней резьбы и диаметры отверстий при восстановлении под ремонтный размер

- •6. Ремонт деталей и сборочных единиц двигателей

- •6.1. Снятие силового агрегата с автомобиля

- •6.2. Снятие приборов и внешних агрегатов, смонтированных на двигателе

- •6.3. Разборка двигателя

- •6.4. Блок цилиндров

- •6.4.1. Основные дефекты

- •3. Повреждение резьбы в отверстиях.

- •4. Износ поверхностей трения.

- •6.4.2. Режимы технологических операций

- •6.4.2.1. Обломы, трещины

- •6.4.2.2. Повреждение резьбовых соединений, обломы болтов

- •1. Нарезание резьбы ремонтного размера.

- •6.4.2.3. Восстановление гнезд вкладышей коренных подшипников

- •6.5. Головка цилиндров

- •6.5.1. Режимы технологических операций

- •6.5.1.1. Трещины

- •6.5.1.2. Деформация поверхности сопряжения с блоком

- •6.5.1.3. Износ отверстий в направляющих втулках клапанов

- •6.5.1.4. Повреждение отверстий под направляющие втулки клапанов

- •6.5.1.5. Износ фасок седел клапанов

- •6.5.1.6. Ослабление посадки седел клапанов в гнездах. Прогар и другие неустранимые повреждения седел клапанов

- •6.5.1.7. Повреждение резьбы в отверстиях

- •6.6. Гильзы цилиндров

- •6.6.1. Растачивание

- •6.6.2. Хонингование

- •6.7. Коленчатый вал

- •6.7.1. Основные дефекты вала и их причины

- •6.7.2. Режимы и особенности выполнения технологических операций восстановления коленчатого вала

- •6.7.2.1. Однократная правка вала на прессе

- •6.7.2.2. Двукратная правка с перегибом

- •6.7.2.3. Правка с термофиксацией

- •6.7.2.4. Правка наклепом

- •6.8. Распределительный вал

- •7. Сборка двигателя

- •Библиографический список

1.6. Измерение величины износа типовых поверхностей деталей

Количественная и качественная оценка изменений размеров и геометрических форм рабочих поверхностей деталей осуществляется в процессе дефектации. Измерение рабочих поверхностей деталей производится универсальным инструментом (микрометром, индикаторным нутромером, штангенинструментом и т. п.), предельными (браковочными) калибрами и специальными измерительными приборами.

Технология измерения рабочих поверхностей при дефектации обычная. Для выявления отклонения от правильной геометрической формы цилиндрических поверхностей их измеряют в двух-трех сечениях по длине и в каждом сечении в двух-трех направлениях. При этом улавливают место с наибольшим износом. Такая методика измерений позволяет определить овальность, конусность и т. п.

Браковочный калибр представляет собой стандартную непроходимую скобу или пробку. Изношенная поверхность измеряется двумя калибрами: предельно допустимым и предельным. Вначале пользуются первым калибром, оценивая возможность использования детали без ремонта. Затем, если величина износа выше предельно допустимой и первый калибр проходит, используют второй калибр, оценивая возможность восстановления детали. Если этот калибр не проходит, то деталь можно подвергать ремонту.

При дефектации сложных деталей часто используются специальные приемы измерений, а также специализированные измерительные приборы.

Оценка степени износа зубьев шестерен производится двумя методами: замером непосредственно толщины зуба и измерением нормали нескольких зубьев.

Замер толщины зуба по делительной окружности штангензубомером позволяет определить толщину зуба на определенной высоте.

При капитальном ремонте используется метод замера нормалей нескольких зубьев с помощью обычных штангенциркулей или же калибровочных скоб. Этот метод основан на следующем свойстве зубчаты колес. При работе шестерен контакт зубьев для передачи усилий происходит в основном по делительной окружности. Поэтому в этой области поверхности зуба происходит наибольший износ.

В любом зубчатом цилиндрическом колесе нормаль, проведенная к поверхности зуба в контактной точке (область делительной окружности), является нормалью другого зуба. Количество зубьев, охватываемых нормалью, зависит от модуля и диаметра шестерни. Рабочие поверхности двух зубьев, имеющих общую нормаль, в области делительной окружности на некоторой дуге близки к окружности с диаметром, равным этой нормали. Поэтому износ зубьев можно измерять без фиксации высоты с помощью обычных штангенциркулей. Но при этом необходимо измерять нормаль к определенному количеству зубьев. Это количество, так же как и предельно допустимый размер нормали, оговаривается в карте дефектации. Часто вместо штангенциркуля используется шаговая скоба.

Детали топливной и гидравлической аппаратуры подбираются в сопряжении с высокой степенью плотности. Поэтому при дефектации часто не измеряются размеры каждой поверхности, а контролируется плотность сопряжении. Для измерения плотности используется как гидравлический, так и пневматический принципы измерения. Наиболее перспективен последний.

Пневматические длиномеры используются не только для измерения плотности, но и для контроля линейных размеров и рабочих поверхностей деталей, изготовляемых с высокой точностью.

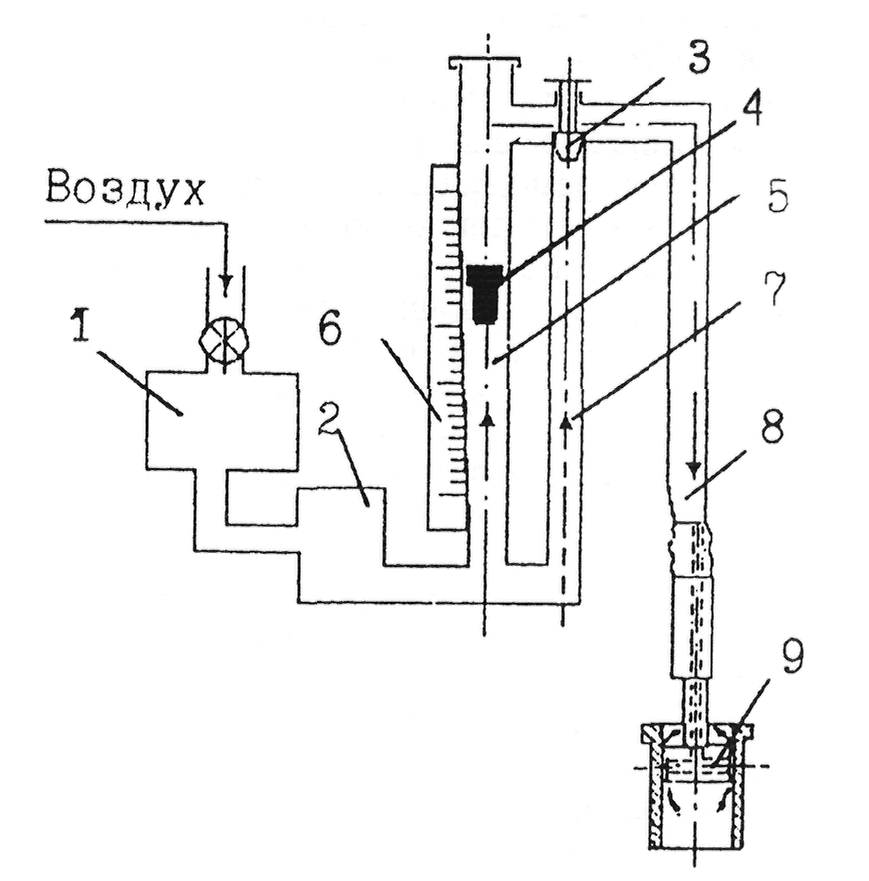

На рис. 11 представлена схема пневматического прибора завода "Калибр".

Рис.

11. Схема пневматического измерительного

прибора:

1

- влагомаслоотделитель; 2

- стабилизатор

давления;

3

- регулировочный

кран; 4 -

поплавок; 5 -

конусная трубка;

6

- шкала; 7 -

рубка; 8 - шланг;

9 - калибр

Принцип его работы заключается в изменении расхода воздуха в зависимости от величины зазора контролируемого сопряжения или между измеряемой деталью и калибром 9. Применение пневматического измерительного прибора значительно сокращает время на дефектацию бракованных деталей двигателя.