- •Технология ремонта двигателей

- •Санкт-Петербург

- •1. Технологические процессы и технологические системы

- •1.1. Особенности технологии ремонта двигателя автомобилей

- •1.2. Общие понятия и определения

- •1.3. Дефектация деталей

- •1.4. Методы обнаружения трещин в деталях

- •1.5. Проверка взаимного расположения поверхностей деталей

- •1.6. Измерение величины износа типовых поверхностей деталей

- •1.7. Прием автомобилей и сборочных единиц в ремонт

- •2. Очистка двигателя автомобиля, сборочных единиц и деталей

- •2.1. Методы очистки сборочных единиц и деталей

- •2.2. Мойка и обезжиривание

- •2.3.Очистка деталей от нагара, накипи, коррозии и старой краски

- •2.4. Оборудование, применяемое при очистке деталей

- •2.5. Меры безопасности при проведении очистных операций

- •2.6. Ультразвуковой способ очистки

- •3. Разборка двигателя при ремонте автомобиля

- •3.1. Разборка на сборочные единицы

- •3.2. Ультразвуковая разборка

- •4. Подбор сопрягаемых деталей. Балансировка деталей

- •4.1. Подбор сопрягаемых деталей

- •4.1.1. Индивидуальный подбор

- •4.1.2. Подбор методом групповой взаимозаменяемости

- •4.2. Балансировка деталей

- •4.2.1. Статическая балансировка

- •4.2.2. Динамическая балансировка

- •5. Способы восстановления деталей и сборочных единиц

- •5.1. Восстановление деталей механической обработкой

- •5.1.1. Способ восстановления деталей под ремонтный размер

- •Номинальные и ремонтные размеры внутренней резьбы и диаметры отверстий при восстановлении под ремонтный размер

- •6. Ремонт деталей и сборочных единиц двигателей

- •6.1. Снятие силового агрегата с автомобиля

- •6.2. Снятие приборов и внешних агрегатов, смонтированных на двигателе

- •6.3. Разборка двигателя

- •6.4. Блок цилиндров

- •6.4.1. Основные дефекты

- •3. Повреждение резьбы в отверстиях.

- •4. Износ поверхностей трения.

- •6.4.2. Режимы технологических операций

- •6.4.2.1. Обломы, трещины

- •6.4.2.2. Повреждение резьбовых соединений, обломы болтов

- •1. Нарезание резьбы ремонтного размера.

- •6.4.2.3. Восстановление гнезд вкладышей коренных подшипников

- •6.5. Головка цилиндров

- •6.5.1. Режимы технологических операций

- •6.5.1.1. Трещины

- •6.5.1.2. Деформация поверхности сопряжения с блоком

- •6.5.1.3. Износ отверстий в направляющих втулках клапанов

- •6.5.1.4. Повреждение отверстий под направляющие втулки клапанов

- •6.5.1.5. Износ фасок седел клапанов

- •6.5.1.6. Ослабление посадки седел клапанов в гнездах. Прогар и другие неустранимые повреждения седел клапанов

- •6.5.1.7. Повреждение резьбы в отверстиях

- •6.6. Гильзы цилиндров

- •6.6.1. Растачивание

- •6.6.2. Хонингование

- •6.7. Коленчатый вал

- •6.7.1. Основные дефекты вала и их причины

- •6.7.2. Режимы и особенности выполнения технологических операций восстановления коленчатого вала

- •6.7.2.1. Однократная правка вала на прессе

- •6.7.2.2. Двукратная правка с перегибом

- •6.7.2.3. Правка с термофиксацией

- •6.7.2.4. Правка наклепом

- •6.8. Распределительный вал

- •7. Сборка двигателя

- •Библиографический список

1.3. Дефектация деталей

Дефектация определяет техническое состояние деталей и возможность их дальнейшего использования при ремонте.

В процессе дефектации производится сортировка деталей на три группы: годные, негодные и требующие ремонта.

Детали при дефектации помечают краской (на проверяемых поверхностях). Негодные изделия помечают красной краской, годные - зеленой, требующие ремонта - желтой.

Методы дефектации зависят от конструкции, назначения, технического состояния и характерных повреждений детали. Применяемые при этом оборудование и инструмент должны соответствовать возможностям ремонтируемого объекта.

Дефекты в деталях изделий могут быть разделены на три группы по причинам, их вызывающим:

- аварийные повреждения;

- длительная эксплуатация;

- хранение.

Явные повреждения, а также поломки и т. д. обнаруживаются легко. Сравнительно просто оценить степень износа рабочих поверхностей путем замера деталей инструментом (микрометр, штангенциркуль, индикатор и т. д.).

Значительно сложнее определить степень взаимного смещения поверхностей, возникающего как при длительной эксплуатации, так и при повреждениях автомобиля.

При дефектации производят следующее:

1) деталь вначале подвергают внешнему осмотру с целью обнаружения явных дефектов (коррозия, трещины, вмятины и т. д.), а также дефектов с признаками явного брака (поломки, сколы, пробоины и т. п.);

2) деталь проверяют на специальных приспособлениях и приборах для выявления микротрещин, определения степени смещения поверхностей относительно друг друга, измерения твердости, упругости и т. д.;

3) производят замер поверхностей деталей.

Такая последовательность дефектации позволяет избежать лишних работ в тех случаях, когда деталь имеет признаки явных дефектов или брака.

1.4. Методы обнаружения трещин в деталях

В практике ремонта для обнаружения трещин и других пороков применяются следующие методы: гидравлических испытаний; керосиновой пробы; метод красок; люминесцентный; намагничивания; ультразвуковой и др.

Первые четыре метода используют только для обнаружения трещин. Остальные являются универсальными и позволяют обнаружить на деталях не только трещины, но и поры, раковины и т. п.

Метод гидравлических испытаний применяют при обнаружении трещин в полых деталях (баки, головки блоков, радиаторы, трубопроводы и т. д.).

При испытании полости деталей заполняют водой или дизельным топливом, создают заданное техническими условиями давление и затем, после выдержки, осматривают деталь. О наличии трещин судят по подтеканию жидкости.

Трещины можно обнаружить, используя сжатый воздух. Внутренние полости заполняют сжатым воздухом, а баки погружают в ванну с водой. Выходящий из трещин воздух обнаруживается по пузырькам над поверхностью воды. Как правило, давление при опрессовке в 1,5 - 2 раза превышает рабочее давление детали. Этим методом можно обнаружить сквозные, сравнительно большие трещины.

Метод керосиновой пробы заключается в следующем. Поверхность проверяемой детали смачивают керосином, после выдержки в течение 1 - 2 мин эту поверхность насухо протирают и покрывают мелом. Керосин, проникший в трещины, выступает на поверхность мелового покрытия, четко определяя границы трещины. Метод очень прост, не требует специального оборудования и поэтому широко используется, особенно при проверках рам. Однако с помощью такого метода невозможно выявить трещины шириной менее 0,03 - 0,05 мм.

Метод красок основан на способности красок к взаимной диффузии. Для обнаружения трещин поверхность детали обезжиривают бензином и покрывают красной краской, которую через 5 - 6 мин смывают растворителем. После этого поверхность покрывают белой краской. Красная краска выступает из трещин и окрашивает белое покрытие, обрисовывая границы трещины.

Люминесцентный (флуоресцентный) метод. Методом магнитной дефектоскопии можно контролировать лишь детали из ферромагнитных материалов (сталь, чугун). Для контроля деталей из цветных металлов необходимы другие методы, которые могли бы найти успешное применение в авторемонтном производстве и для контроля деталей из черных металлов. К числу этих методов относится люминесцентный (флуоресцентный) метод.

Сущность метода люминесцентной дефектоскопии состоит в следующем. Очищенные и обезжиренные детали, подлежащие контролю, погружают в ванну с флуоресцирующей жидкостью на 10 - 15 мин или наносят эту жидкость на детали и инструменты кисточкой и оставляют на 10 - 15 мин.

В качестве флуоресцирующей жидкости применяется следующая смесь: светлого трансформаторного масла (или вазелинового масла) 0,25 л, керосина 0,5 л и бензина 0,25 л.

К указанной смеси добавляется 0,25 л красителя дефектоля зелено-золотистого цвета в виде порошка, после чего смесь выдерживают до полного растворения. При освещении ультрафиолетовыми лучами полученный раствор дает яркое свечение желто-зеленого цвета. Нанесенная на поверхность детали флуоресцирующая жидкость, обладая хорошей смачиваемостью, проникает в имеющиеся трещины и там задерживается.

Флуоресцирующий раствор в течение нескольких секунд удаляют с поверхности детали струей холодной воды под давлением примерно 2 кгс/см2 (0,2 МПа), а затем деталь просушивают подогретым сжатым воздухом. Просушивание и некоторый нагрев детали способствуют выходу флуоресцирующеего раствора на поверхность и растеканию его по краям трещин. Для лучшего выявления трещин поверхность просушенной детали припудривают мелким сухим порошком силикагеля (SiO2) и выдерживают на воздухе в течение 5 - 30 мин. Излишек порошка удаляют потряхиванием или обдуванием. Сухой микропористый порошок силикагеля способствует дальнейшему вытягиванию флуоресцирующего раствора из трещин.

Порошок, пропитанный раствором оседает на трещинах и при облучении фильтрованным ультрафиолетовым светом позволяет обнаруживать трещины по яркому зелено-желтому свечению. Контроль деталей можно производить через 1 - 2 мин после припудривания. Однако микроскопические трещины обнаруживаются через 10 - 15 мин после припудривания.

Источником ультрафиолетового света служат ртутно-кварцевые лампы, свет которых фильтруется через ультрафиолетовый светофильтр, имеющий максимум пропускания примерно 360 мкм.

На рис. 1 показана схема стационарного дефектоскопа ЛДА-3.

Люминесцентный (флуоресцентный) метод позволяет обнаружить глубокие трещины, светящиеся в виде широких полос, а также и микроскопические, которые светятся тонкими линиями.

Рис.

1. Схема люминесцентного дефектоскопа:

1 - рефлектор; 2

- светофильтр;

3 - ртутно-кварцевая лампа; 4

- высоковольтный

трансформатор; 5

- силовой

трансформатор; 6

- деталь

Метод намагничивания требует предварительного намагничивания деталей. Применяют следующие методы намагничивания: циркулярное, внешним полем и комбинированное. Для выявления трещин в валах используют намагничивание внешним полем. Для выявления поперечных и продольных трещин применяют комбинированный метод намагничивания (см. рис. 2, 3).

Циркулярное намагничивание осуществляется пропусканием по детали в течение 2 - 3 с переменного или постоянного тока большой силы (до 1000 - 4000 А) и малого напряжения (3 - 4 В). Установка работает на переменном токе. Такие установки позволяют обнаружить поперечные трещины в сравнительно небольших и не очень сложных деталях.

Ультразвуковой метод обнаружения трещин основан на способности ультразвука при прохождении через металл деталей отражаться от границы раздела двух сред, в том числе и от дефекта. В зависимости от способа приема сигнала, поступающего от дефекта, различают два основных метода ультразвуковой дефектоскопии: метод подсвечивания и импульсный.

Рис.

2. Схема магнитной дефектоскопической

установки: 1 – прибор для циркулярного

намагничивания; 2

–

магнитный

пускатель; 3

- трансформатор; 4

- деталь

Рис.

3 . Прибор для циркулярного намагничивания

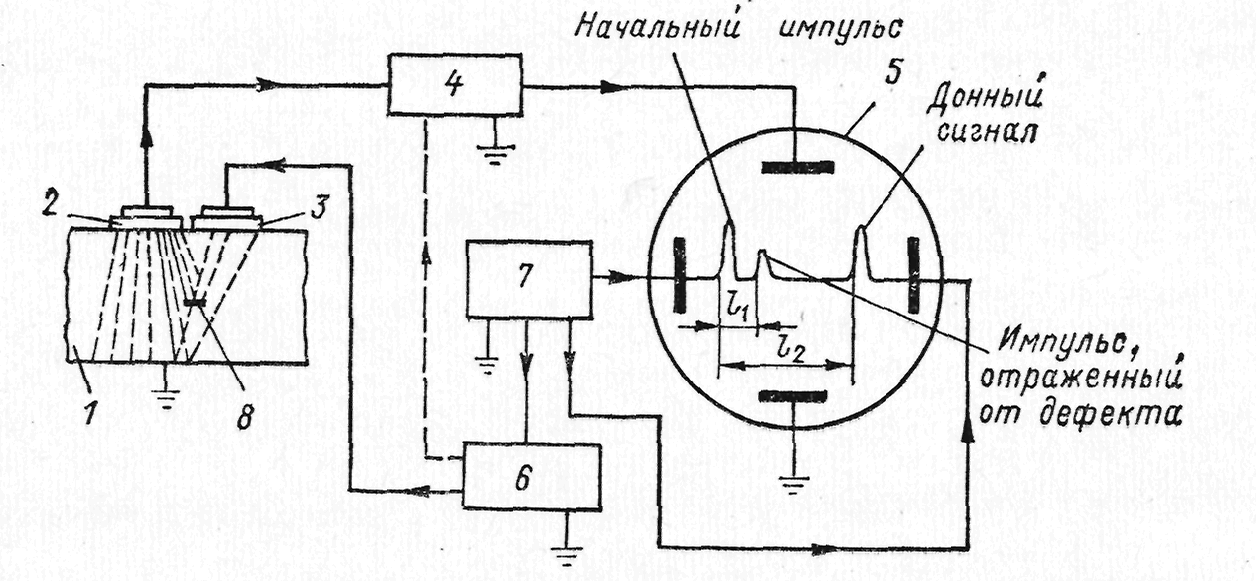

На рис. 4 приведена схема импульсного ультразвукового дефектоскопа.

При импульсном методе к детали подводят излучатель (щуп). Если дефекта в детали нет, то ультразвуковой импульс, отразившись от поверхности детали, возвратится обратно и возбудит электрический сигнал в приемнике. На экране электронно-лучевой трубки будут видны два всплеска: слева - импульс, отраженный от начальной поверхности детали (место постановки щупа); справа - отраженный от противоположной стороны. Если в детали имеется дефект, то импульс отразится от его поверхности и на экране трубки появится промежуточный всплеск. Путем сопоставления расстояний между импульсами на экране трубки и толщины детали можно определить глубину залегания дефекта.

Рис.

4. Схема импульсного дефектоскопа,

работающего

на принципе отражения

ультразвуковых волн

Ультразвуковые дефектоскопы обычно работают на частотах 0,8 - 2,5 МГц, обладают очень высокой чувствительностью не только при обнаружении наружных, но и внутренних дефектов в деталях.

В комплекте дефектоскопов имеются плоские и призматические щупы, позволяющие посылать излучения под разными углами к поверхности детали.

Для ультразвуковой дефектоскопии необходимы высокие частоты при небольшой мощности излучения, поэтому применяется пьезоэлектрический эффект. Контроль деталей ультразвуковым методом можно осуществлять двумя способами: теневым и импульсным эхо, иначе называемым способом отражающего эхо.

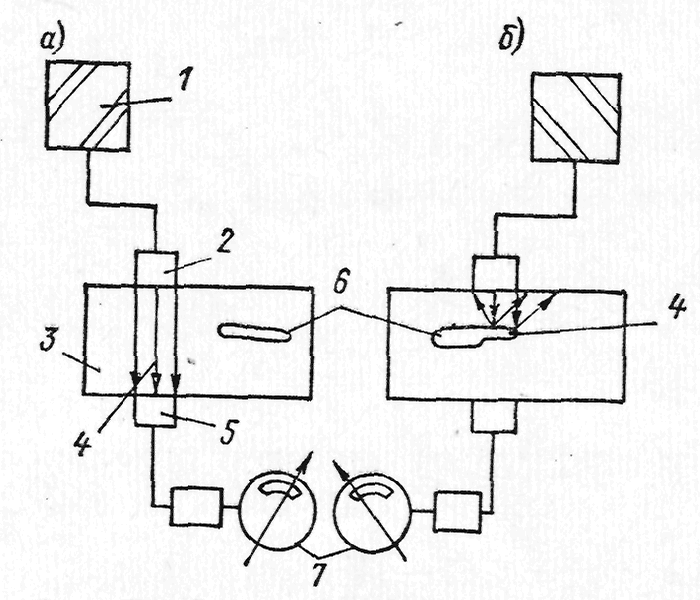

При теневом методе обнаружение дефектов 2 производится вводом ультразвука в деталь 4, помещенную между излучателем 1 и приемником 3 (рис. 5).

Рис.

5. Обнаружение дефекта с помощью звуковой

тени

Схема действия - ультразвукового дефектоскопа, работающего по теневому способу, показана на рис. 6, а, б.

Рис.

6. Схема действия ультразвукового

дефектоскопа (теневой метод): а

- дефект в

детали не обнаружен; б - дефект обнаружен