- •Технология ремонта двигателей

- •Санкт-Петербург

- •1. Технологические процессы и технологические системы

- •1.1. Особенности технологии ремонта двигателя автомобилей

- •1.2. Общие понятия и определения

- •1.3. Дефектация деталей

- •1.4. Методы обнаружения трещин в деталях

- •1.5. Проверка взаимного расположения поверхностей деталей

- •1.6. Измерение величины износа типовых поверхностей деталей

- •1.7. Прием автомобилей и сборочных единиц в ремонт

- •2. Очистка двигателя автомобиля, сборочных единиц и деталей

- •2.1. Методы очистки сборочных единиц и деталей

- •2.2. Мойка и обезжиривание

- •2.3.Очистка деталей от нагара, накипи, коррозии и старой краски

- •2.4. Оборудование, применяемое при очистке деталей

- •2.5. Меры безопасности при проведении очистных операций

- •2.6. Ультразвуковой способ очистки

- •3. Разборка двигателя при ремонте автомобиля

- •3.1. Разборка на сборочные единицы

- •3.2. Ультразвуковая разборка

- •4. Подбор сопрягаемых деталей. Балансировка деталей

- •4.1. Подбор сопрягаемых деталей

- •4.1.1. Индивидуальный подбор

- •4.1.2. Подбор методом групповой взаимозаменяемости

- •4.2. Балансировка деталей

- •4.2.1. Статическая балансировка

- •4.2.2. Динамическая балансировка

- •5. Способы восстановления деталей и сборочных единиц

- •5.1. Восстановление деталей механической обработкой

- •5.1.1. Способ восстановления деталей под ремонтный размер

- •Номинальные и ремонтные размеры внутренней резьбы и диаметры отверстий при восстановлении под ремонтный размер

- •6. Ремонт деталей и сборочных единиц двигателей

- •6.1. Снятие силового агрегата с автомобиля

- •6.2. Снятие приборов и внешних агрегатов, смонтированных на двигателе

- •6.3. Разборка двигателя

- •6.4. Блок цилиндров

- •6.4.1. Основные дефекты

- •3. Повреждение резьбы в отверстиях.

- •4. Износ поверхностей трения.

- •6.4.2. Режимы технологических операций

- •6.4.2.1. Обломы, трещины

- •6.4.2.2. Повреждение резьбовых соединений, обломы болтов

- •1. Нарезание резьбы ремонтного размера.

- •6.4.2.3. Восстановление гнезд вкладышей коренных подшипников

- •6.5. Головка цилиндров

- •6.5.1. Режимы технологических операций

- •6.5.1.1. Трещины

- •6.5.1.2. Деформация поверхности сопряжения с блоком

- •6.5.1.3. Износ отверстий в направляющих втулках клапанов

- •6.5.1.4. Повреждение отверстий под направляющие втулки клапанов

- •6.5.1.5. Износ фасок седел клапанов

- •6.5.1.6. Ослабление посадки седел клапанов в гнездах. Прогар и другие неустранимые повреждения седел клапанов

- •6.5.1.7. Повреждение резьбы в отверстиях

- •6.6. Гильзы цилиндров

- •6.6.1. Растачивание

- •6.6.2. Хонингование

- •6.7. Коленчатый вал

- •6.7.1. Основные дефекты вала и их причины

- •6.7.2. Режимы и особенности выполнения технологических операций восстановления коленчатого вала

- •6.7.2.1. Однократная правка вала на прессе

- •6.7.2.2. Двукратная правка с перегибом

- •6.7.2.3. Правка с термофиксацией

- •6.7.2.4. Правка наклепом

- •6.8. Распределительный вал

- •7. Сборка двигателя

- •Библиографический список

3.2. Ультразвуковая разборка

В последнее время в практике специализированных предприятий по изготовлению и ремонту деталей дизельной топливной аппаратуры автотракторных двигателей стали применять новый технологический процесс - ультразвуковую разборку узлов и деталей, для которых традиционная технология разделения, как правило, приводила к повреждению контактируемых поверхностей и, как следствие, практически к безвозвратной утрате дорогостоящих деталей.

Ультразвуковая разборка заключается в сообщении разбираемой паре (узлу) или одной из деталей механических колебаний ультразвуковой частоты.

В зависимости от условий передачи ультразвуковых колебаний разбираемому соединению существуют два способа разделения деталей: импульсный; непрерывный.

При импульсной передаче энергии разбираемому узлу разделение элементов соединения осуществляется за счет силы инерции охватываемой детали, возникающей при ударном воздействии излучателя ультразвуковых колебаний на внешнюю деталь. В работу системы по этому способу заложен принцип "инерционного молотка", работающего с ультразвуковой частотой.

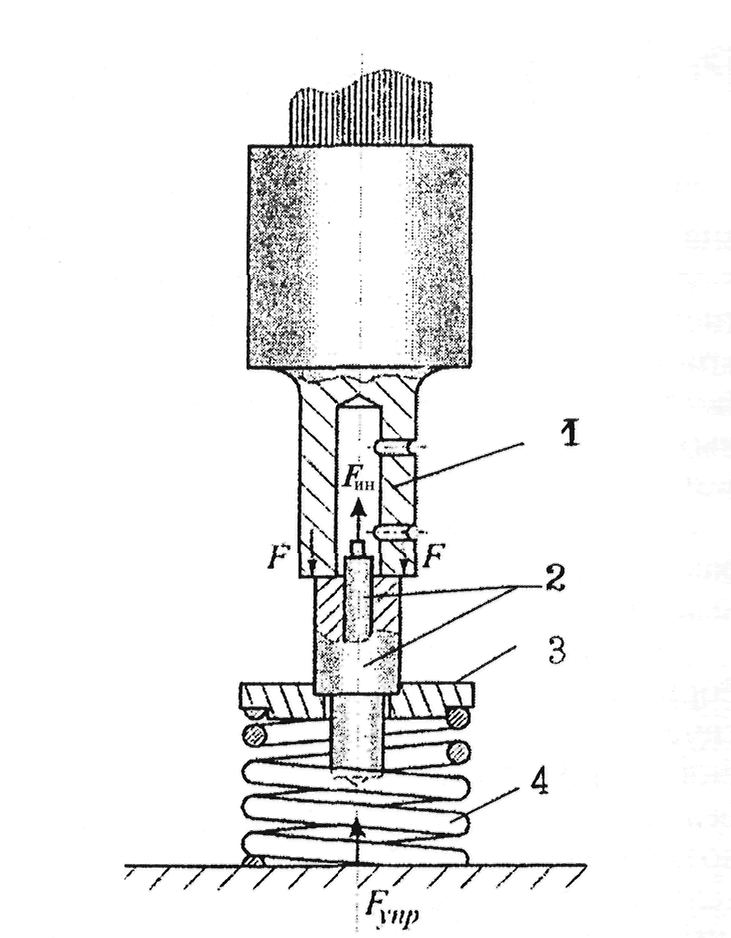

Излучатель ультразвуковых колебаний (рис. 16) приводится в контакт с разбираемым соединением, деформируя пружину (упругое основание) на определенную величину. Это приводит к возникновению силы упругости Fупр. При работе ультразвуковой колебательной системы в верхнем сечении разбираемого соединения действует сила F co стороны гармонически колеблющегося ультразвукового излучателя. При этом на охватываемую деталь будет действовать сила инерции Fин.

Рис.

16. Схема ультразвукового метода

разделения соединения типа "вал -

втулка": 1

- излучатель

ультразвуковых колебаний; 2

- разбираемое

соединение; 3

- упор; 4

- пружина

В режиме разборки сила инерции превосходит результирующую двух сил: силы трения, удерживающей детали разбираемого соединения, и силы тяжести внутренней детали. Оптимальной для разделения деталей является ситуация, когда скорости излучателя ультразвуковых колебаний и разбираемого соединения максимальны и направлены навстречу друг другу.

4. Подбор сопрягаемых деталей. Балансировка деталей

4.1. Подбор сопрягаемых деталей

4.1.1. Индивидуальный подбор

Сущность индивидуального подбора заключается в том, что к одной детали, имеющей какой-то действительный размер (номинальный или ремонтный), подбирают вторую деталь данного сопряжения с учетом обеспечения требуемой величины зазора или натяга (табл. 1).

В тех случаях, когда зазор установить или измерить непосредственно невозможно, применяют косвенные способы подбора деталей и проверки его правильности, например подбор поршней по цилиндрам, поршневых пальцев по отверстию втулки шатуна и отверстию в бобышках поршня, толкателей по направляющим.

Таблица 1

Номинальные и ремонтные размеры деталей двигателя ЗИЛ-131, мм

Наименование размера |

Номинальный размер |

Число ремонтных размеров |

Ремонтный интервал |

Диаметр гильзы цилиндров и поршневого кольца |

100,00+0'06 |

3 |

0,5 |

Внутренний диаметр передней, средней и промежуточной втулок распределительного вала |

51 |

4 |

0,2 |

Внутренний диаметр задней втулки распределительного вала |

|

4 |

0,2 |

Диаметр шеек коленчатого вала шатунных коренных |

65,50-0'02 74,5-0,02 |

5 5 |

0,25 (0,5) 0,25 (0,5) |

Диаметр отверстия в блоке цилиндров под толкатель |

25,00+0'023 |

5 |

0,1 |

Диаметр отверстия в направляющей втулке клапанов |

11,00+0'027 |

5 |

0,1 |

Диаметр цилиндра блока компрессора |

60,00+0'03 |

2 |

0,4 |

Примечание. Данные в скобках касаются последнего ремонтного размера. |

|||

При подборе поршней по цилиндрам (для двигателей ЗИЛ-131 зазор должен быть 0,03—0,05 мм) поршень без колец и поршневого пальца вставляют в цилиндр (гильзу). Между юбкой поршня на всю длину и гильзой в плоскости, перпендикулярной оси отверстия бобышек, закладывают ленточный щуп и протягивают его, измеряя усилие по динамометру. Для точности подбора рекомендуется протягивать щуп в трех положениях под углом 120 °С по окружности гильзы.

Кроме подбора по размеру, поршни подбирают по массе.

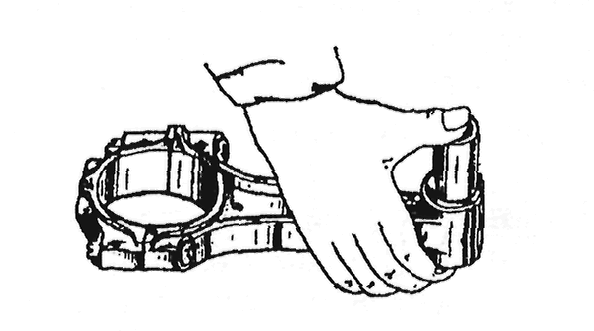

При подборе поршневого пальца по отверстию втулки верхней головки шатуна и поршня руководствуются следующим:

- при нормальной температуре помещения поршневой палец должен входить в отверстие втулки под легким усилием большого пальца руки (при этом обеспечивается зазор в сопряжении 0,0045—0,0095 мм) и не должен входить под действием руки в отверстие бобышек поршня рис. 17);

- при нагреве алюминиевого поршня в горячей воде до 70 °С палец должен свободно входить в отверстия бобышек поршня, что соответствует величине натяга в сопряжении 0,0025 - 0,0075 мм.

Рис.

17. Подбор поршневого пальца к втулке

шатуна

Подбор толкателей проводят в нескольких положениях, поворачивая толкатель вокруг своей оси. Правильно подобранный толкатель клапана под действием силы тяжести должен медленно опускаться в смазанном маслом отверстии в блоке (направляющей).

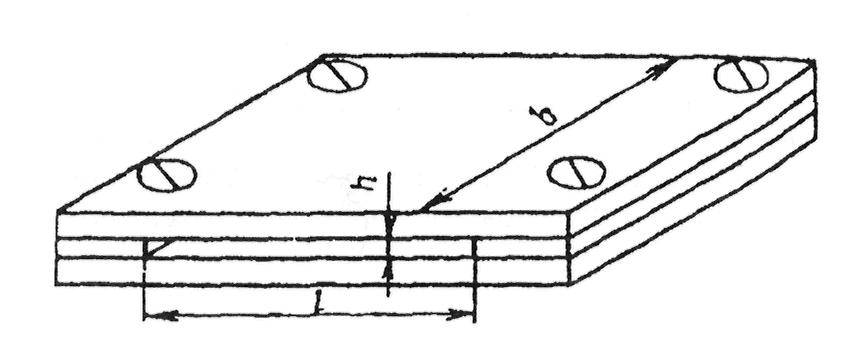

Для подбора поршневых колец по высоте применяют микрометры, плоские шаблоны с проходной и непроходной сторонами, а также щелевой калибр (рис. 18), позволяющий не только проверить высоту, но и обнаружить коробление кольца.

Размеры щели калибра определяют из следующих соотношений:

![]() ;

;

![]() ;

;

![]() ,

,

где

![]() ,

,

![]() ,

,![]() h

- длина,

ширина, высота щели соответственно, мм;

h

- длина,

ширина, высота щели соответственно, мм;

![]() - диаметр

цилиндра, мм;

- диаметр

цилиндра, мм;

![]() - номинальная высота кольца, мм.

- номинальная высота кольца, мм.

Рис.

18. Щелевой калибр

Поршневое кольцо должно проходить через щелевой калибр под действием силы тяжести.

Упругость поршневых колец проверяют на специальном приборе по нагрузке, сжимающей кольцо до зазора в замке 0,3 - 0,4 мм.

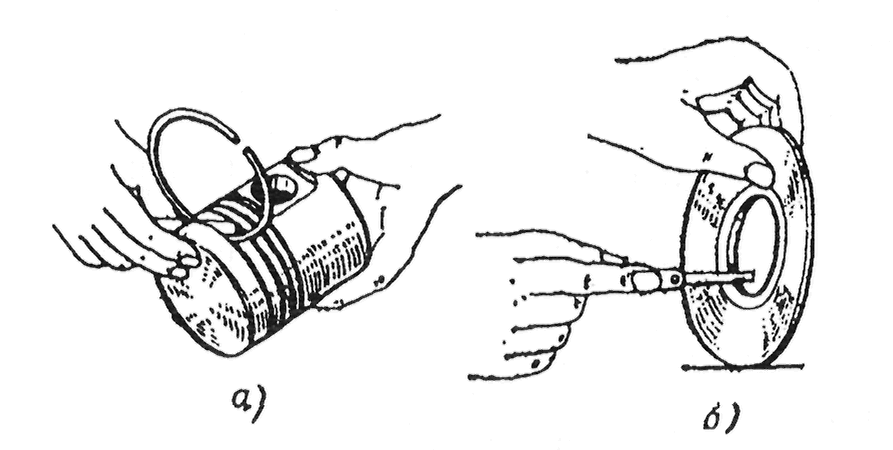

Подбор поршневых колец по гильзе или калибру (зазор в стыке) и по поршню (высота кольца) выполняют, как показано на рис. 19.

В табл. 2 приведены в качестве примера значения зазора.

Таблица 2

Зазор по высоте канавка - кольцо и в стыке кольца, мм

|

Зазор по высоте кольца |

Зазор в стыке кольца |

||

Двигатель |

компрессионное |

маслосъемное |

компрессионное |

маслосъемное |

ЗМЗ-513.10 |

0,05-0,08 |

0,035—0,67 |

0,3-0,5 |

0,3-0,5 |

ЗИЛ-645 |

0,050-0,082 |

0,025-0,062 |

0,25-0,6 |

0,9-1,5 |

ЯМЗ-236 |

0,129-0,165 |

0,086-0,127 |

0,45-0,65 |

0,45-0,65 |

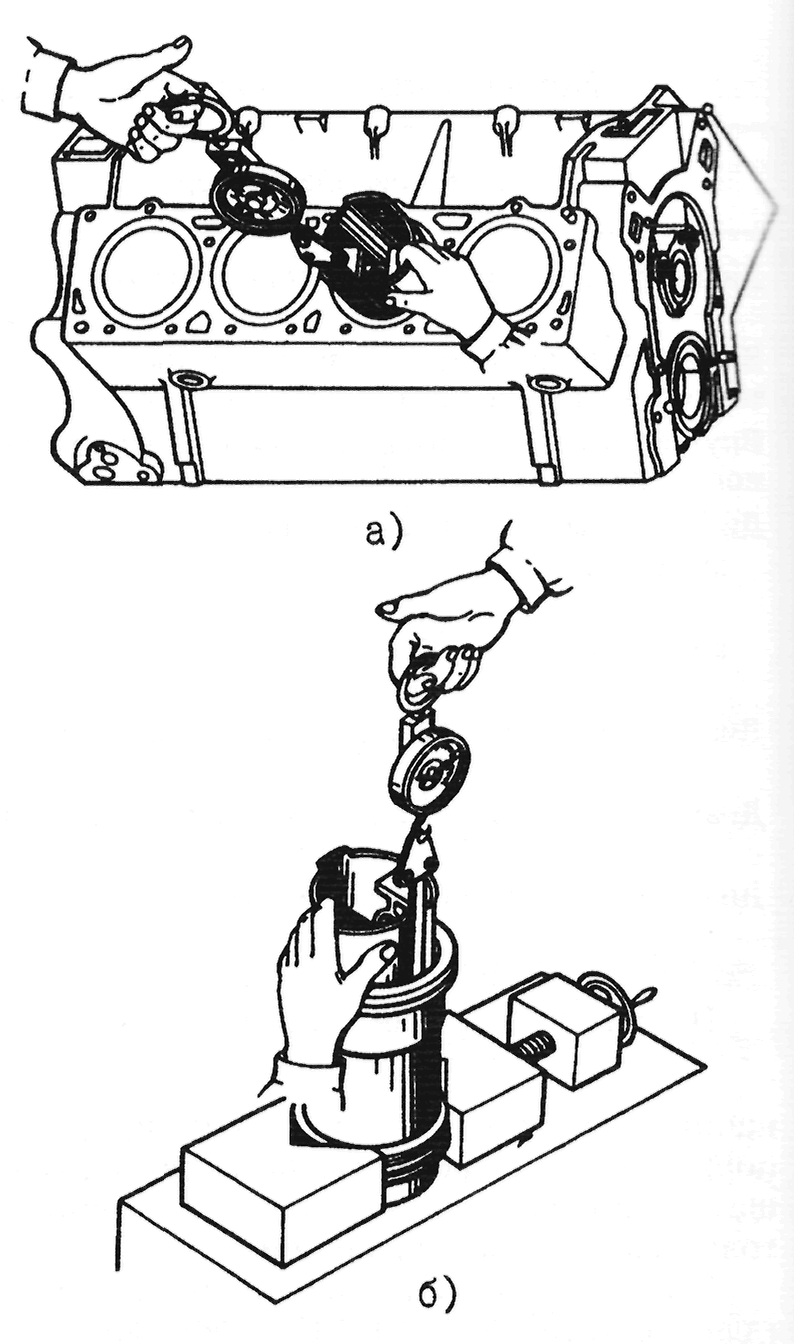

На рис. 20 показан подбор поршней по гильзам.

Поршневые кольца на плотность прилегания их к стенкам цилиндров контролируют по световой щели при установке в гильзу или на специальном приборе. При подборе зубчатых колес и валов проверяют торцевое и радиальное биение зубчатого колеса, вызванное смещением или перекосом осей зубчатого колеса и вала. Обычно в передачах допускаются: радиальное биение 0,025 - 0,075 мм, торцевое 0,1 - 0,15 мм.

Рис.

19. Подбор поршневых колец: а

- по поршню; б

- по калибру

Рис.

20. Побор поршней по гильзам (проверка

зазора протягиванием ленты-щупа): а

- подбор поршня

по гильзе в блоке; б

- подбор поршня

в выпрессованной гильзе