- •Задание Содержание

- •Введение

- •1. Общая часть проекта.

- •1.1 Краткое описание и основные неисправности бортового редуктора.

- •1.2 Чертеж сборочной единицы.

- •1.3 Определение трудоемкости ремонта.

- •1.4 Состав участка отделения с кратким описанием назначения.

- •1.5 Годовые фонды времени рабочих и оборудования и рабочих.

- •1.6 Расчет количества производственных (основных) и вспомогательных рабочих.

- •1.7 Расчет количества потребного оборудования.

- •1.8 Выбор оборудования.

- •1.9 Расчет площади основных производственных отделений

- •1.10 Расчет площади вспомогательных помещений.

- •1.11 Расчет общей площади участка.

- •1.12 Краткое описание строительной части.

- •1.13 Техника безопасности, противопожарные мероприятия и охрана окружающей среды.

- •1.14 Расчет энергетических затрат.

- •2. Разработка технологического процесса восстановления деталей.

- •2.1 Технологический процесс разборки узла.

- •2.2 Мойка и очистка деталей после разборки.

- •2.3 Контроль и сортировка деталей. Карта контроля и сортировки деталей.

- •2.4 Разработка технологического процесса восстановления деталей. Ремонтный чертеж.

- •2.4.1 Принятое сочетание дефектов.

- •2.4.2 Выбор способа устранения дефектов.

- •2.4.3 Разработка маршрута восстановления деталей по принятому сочетанию дефектов.

- •2.4.4 Выбор режимов обработки и расчет технологических норм

- •05 Моечная

- •10 Дефектовочная

- •15 Токарная

- •20 Наплавочная

- •25 Токарная

- •30 Шлифовальная

- •35 Контрольная

- •3. Конструкторская часть

- •3.1 Описание назначения устройства и принципа действия приспособления для одной из операций по ремонту деталей.

- •Список использованной литературы

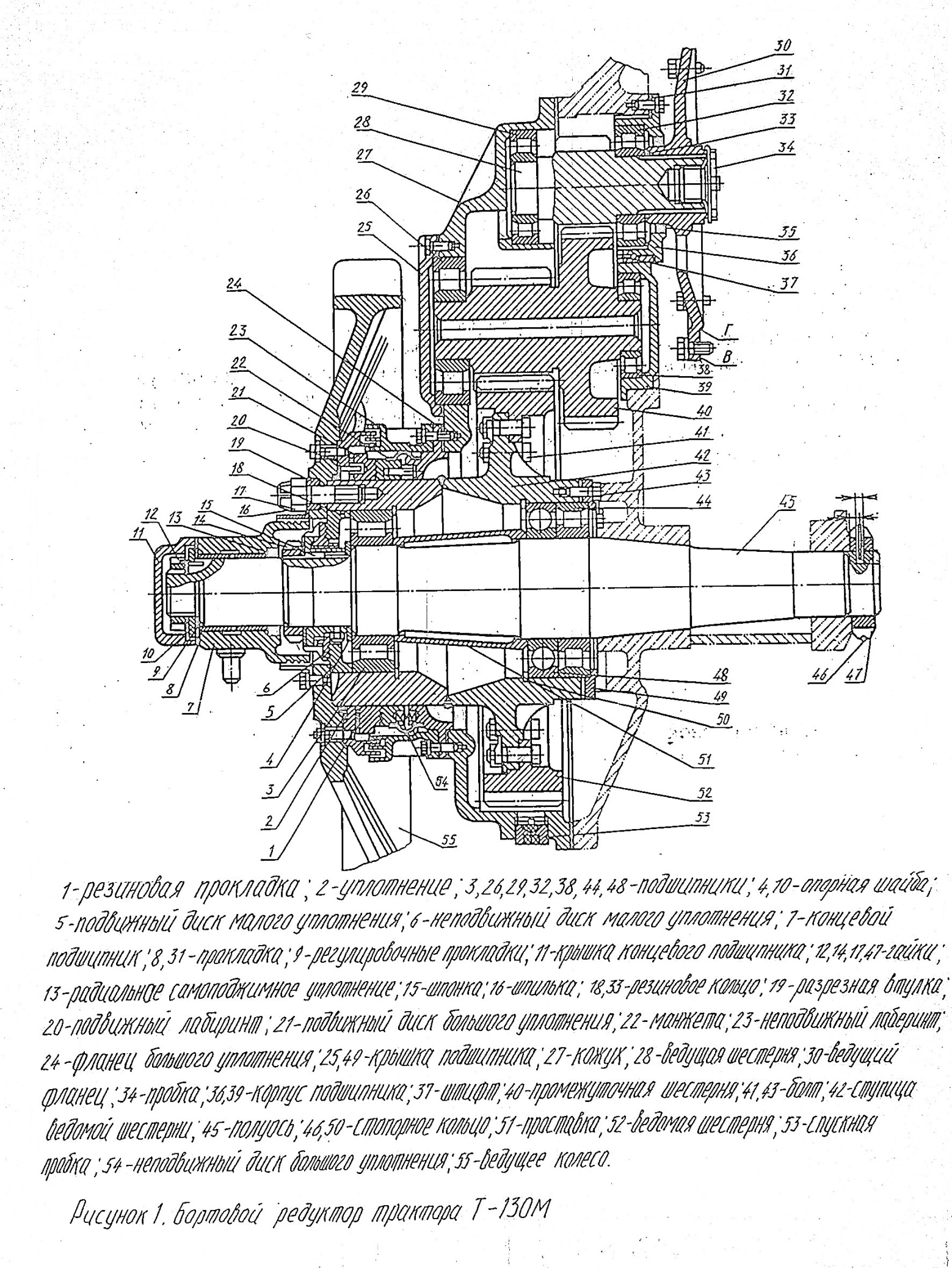

1.2 Чертеж сборочной единицы.

1.3 Определение трудоемкости ремонта.

Годовая производственная программа проектируемого участка определяется по формуле:

(1)

(1)

где t – удельная трудоемкость ремонта агрегата, чел∙ч.

NГ – годовая программа, комплектов.

В соответствии со «Сборником типовых норм и расценок на ремонт строительных машин и механизмов. Выпуск 2». Удельная трудоемкость ремонта бортовых редукторов 8,44 чел∙ч.

Годовую трудоемкость ремонтных работ распределяем по видам ремонтных работ (по отделениям) используя опыт ремонтных предприятий и справочную литературу.

чел∙ч.

чел∙ч.

Таблица 2. Распределение трудоемкости по видам ремонтных работ

-

Наименование отделения

Трудоемкость

Кол-во производственных

рабочих

%

чел∙ч

Разборочное

15

3798

2

Моечное

4

1012,8

1

Дефектовочное

4

1012,8

1

Слесарно-механическое

21

5317,2

3

Сварочно-наплавочное

18

4557,6

3

Термическое

8

2025,6

1

Комплектовочное

4

1012,8

1

Сборочное

18

4557,6

3

Испытательное

4

1012,8

1

Малярное

4

1012,8

1

итого:

100

25320

17

1.4 Состав участка отделения с кратким описанием назначения.

В проектируемом участке, соответственно видам ремонтных работ, предусматриваем следующие отделения: разборочное, моечное, дефектовочное, слесарно-механическое, сварочно-наплавочное, термическое, комплектовочное, сборочное, испытательное и малярное.

Разборочное отделение предназначено для разборки агрегатов на детали. Разборку производят на универсальных или специальных стендах в последовательности заданной в технологических картах с использованием слесарного инструмента, гайковертов и грузоподъемного оборудования.

В моечном отделении удаляются все виды загрязнений и нагара с поверхности деталей, а также

осуществляется их обезжиривание. Мойку деталей производят в моечных машинах моющими средствами. Может применяться ультразвуковая очистка деталей и очистка косточковой крошкой.

Дефектовочное отделение предназначено для контроля и сортировки деталей с применением измерительных приборов и инструментов. При дефектовке детали разделяют на три группы: годные к дальнейшей эксплуатации, пригодные для ремонта и восстановления и негодные.

В слесарно-механическом отделении производится станочная и слесарная обработка деталей, а также изготовление деталей взамен выбракованных.

Сварочно-наплавочное отделение предназначено для наплавки изношенных деталей, заварки трещин, сварки поврежденных конструкций, заготовки деталей путем газовой резки.

В термическом отделении выполняются закалка, отпуск, нормализация, отжиг, цементация, и другие работы по ремонту и изготовлению деталей.

В комплектовочном отделении по спецификациям детали комплектуют в узлы и агрегаты. Здесь же для облегчения сборки может производиться подбор деталей и их подгонка.

В сборочном отделении скомплектованные детали собирают в узлы и агрегаты.

В испытательном отделении производится обкатка и испытание собранных агрегатов в соответствии с техническими условиями.

В малярном отделении производится окраска агрегатов, как правило, перед их окончательной сдачей заказчику.