- •1. Описание структуры нефтяного насоса.

- •2. Расчет привода.

- •3. Синтез зубчатых механизмов.

- •4. Синтез несущего механизма.

- •5. Синтез кулачкового механизма.

- •6. Динамический синтез насоса.

- •Расчёт масс и моментов инерции звеньев.

- •Расчёт приведённых моментов инерции.

- •7. Иследование схемы нефтяного насоса.

- •Определение реакций в кинематических парах механизма.

- •Планы скоростей и ускорений.

- •Определение ускорений.

- •Определение мгновенного к.П.Д., оценка интенсивности износа кинематических пар.

- •8. Краткие выводы и результаты.

- •4.Методические указания к выполнению курсового проекта по дисциплине “ Теория механизмов, машин и манипуляторов”/Cост. Коренский в.Ф. – Новополоцк: пгу,1995.

ВВЕДЕНИЕ.

Устройства для напорного перемещения жидкостей разделяют на виды и разновидности по различным признакам, например по принципу действия и конструкции. Насосы можно также условно разделить на 2 группы: насосы-машины, приводимые в действие от двигателей, и насосы-аппараты, которые действуют за счёт иных источников энергии и не имеют движущихся рабочих органов. Насосы-машины бывают лопастные (центробежные, осевые, вихревые), поршневые, роторные (шестерённые, коловратные, пластинчатые, винтовые и др.). К насосам-аппаратам относятся струйные (жидкостно-жидкостные и газожидкостные), газлифты, вытеснители, гидравлические тараны, магнитогидродинамические насосы и др.

Поршневые насосы отличаются большим разнообразием конструкций и широтой применения. Действие поршневых насосов состоит из чередующихся процессов всасывания и нагнетания, которые осуществляются в его цилиндре при соответствующем направлении движения рабочего органа - поршня или плунжера. Эти процессы происходят в одном и том же объёме, но в различные моменты времени. По способу сообщения рабочему органу поступательно-возвратного движения насосы разделяют на приводные (обычно с коленчатым валом и шатунным механизмом) и прямодействующие. Чтобы периодически соединять рабочий объём то со стороной всасывания, то со стороной нагнетания, в насосах предусмотрены всасывающий и нагнетательные клапаны. Во время работы насоса жидкость получает главным образом потенциальную энергию, пропорциональную давлению её нагнетания. Поршневые насосы классифицируют на горизонтальные и вертикальные, одинарного и многократного действия, одно- и многоцилиндровые, а также по быстроходности, роду подаваемой жидкости и др. признакам. По сравнению с центробежными насосами поршневые имеют более сложную конструкцию, отличаются тихоходностью, а следовательно, и большими габаритами, а также массой на единицу совершаемой работы. Но они обладают сравнительно высоким К.П.Д. и независимостью подачи от напора.

В данной работе рассматривается поршневой насос для перекачивания жидкости (нефти), схема насоса представлена в задании по курсовому проектированию.

1. Описание структуры нефтяного насоса.

Одноцилиндровый поршневой насос предназначен для перекачивания вязких жидкостей. Привод кривошипа осуществляется асинхронным электродвигателем (АЭД) через коробку передач, которая состоит из планетарного редуктора и ступени внешнего зацепления.

Шестизвенный рычажный механизм включает кривошип, шатун, коромысло-кулису, кулисный камень и ползун (поршень). В рычажном механизме вращательное движение кривошипа преобразуется в возвратно-поступательное движение поршня.

Всасывание жидкости в цилиндр происходит через впускной клапан, который открывается автоматически при достижении в цилиндре разряжения 0,05 МПа. Открытие этого клапана происходит в момент, соответствующий отходу кривошипа от в.т.м. на угол 15º. При достижении поршнем н.т.м. выпускной клапан закрывается и жидкость сжимается в цилиндре до Рmax = 0,55МПа. В этот же момент толкатель кулачкового механизма откроет выпускной клапан и жидкость под давлением Рmax будет вытекать из цилиндра. Кулачок закреплен на распределительном валу, который вращается с частотой кривошипа.

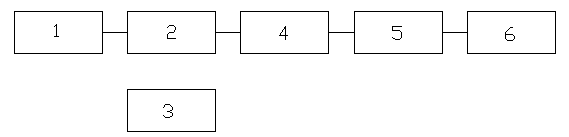

Предварительная блок-схема.

Электродвигатель.

Зубчатый механизм.

Маховик.

Механизм несущий рычажный.

Рабочий орган, поршень.

Механизм кулачковый.

2. Расчет привода.

Привод служит источником механических движений звеньев механизма, причём эти движения должны находиться в полном соответствии с заданной производительностью.

Расчёт энергопотребления. Выбор электродвигателя привода.

Диаграмма нагрузок:

P

P

0 .5

.5

0.12 0.88 1

0.12 0.88 1

-0.05 Н

Определим работу полезных сил:

![]()

Aп.с. =4103 Дж

Определяем работу движущих сил:

Адв. =( Aп.с./ηк.)·ηдв.

Из справочника выбираем:

ηк.=0,7

ηдв.=0,98

Тогда, Адв.=5744,2 Дж.

Теперь определим расход энергии на выпуск единицы продукции (1 м3 нефти).

Определим наполнение цилиндра нефтью:

![]()

где α—коэффициент наполнения (принимаем α=0,9).

V0=7,6·10-3 м3

Определим цикловую производительность :

Для насоса V= V0

V=7,6·10-3 м3/цикл

Определим число циклов насоса для выпуска 1 м3 нефти:

![]()

![]()

n1=131,5 цикл/м3

Определим работу, произведённую двигателем насоса за этот период:

А1=Адв.· n1

А1=131,5![]() кДж/м3

кДж/м3

Определим энергию, потребляемую насосом из питающей сети:

![]()

![]()

Е=0.214 кВт·ч/ м3

Определим время, необходимое для производства 1 м3 нефти:

![]()

t=60/100=0,6 мин/ м3

Определим число циклов насоса в минуту , необходимое для обеспечения требуемой производительности:

![]()

nк=100/(60·7,6·10-3)=219,298 цикла/мин

Определим продолжительность цикла:

Тц=60/ nк

Тц=60/219,298=0,274 с/цикл

Определяем теоретическую мощность приводного электродвигателя:

Nдв.т=Адв./Тц

Nдв.т=5744,2/0,274=20,964 кВт

Принимаем коэффициент запаса прочности к=1,2. Получаем

Nдв. = Nдв.т·к

Nдв. =20,964·1,2=25,1568 кВт

Выбор электродвигателя и вида понижающей передачи.

Из каталога электродвигателей европейской серии ИР выписываем в таблицу 2.1 параметры электродвигателей с большей ближайшей мощностью по сравнению с Nдв. = 25,1568кВт. Для серии 4А:

Таблица 2.1

Марка электро-двигателя

|

Ном. мощность, КВт

Nnom

|

Частота вращения вала мин-1

|

Отношение к номина-льному моменту

|

Масса двигателя, кг

мд |

Маховой момент ротора, кг·м2

|

Передаточное отношение редуктора, Uпер

|

||

Синхронная nc |

Номинальная nnom |

|||||||

Пускового Мn

|

Критического Мкр

|

|||||||

об/мин |

об/мин |

|||||||

4A180М2Y3 |

30 |

3000 |

2945 |

1,4 |

2,5 |

130 |

0,34 |

13,39 |

4A180M4Y3 |

30 |

1500 |

1470 |

1,4 |

2,3 |

170 |

0,93 |

6,68 |

4A200L6Y3 |

30 |

1000 |

980 |

1,3 |

2,4 |

200 |

1,81 |

4,45 |

4A225M8Y3 |

30 |

750 |

735 |

1,3 |

2,1 |

315 |

2,95 |

3,34 |

Чтобы получить частоту вращения nк =219,298 мин-1 ,в каждом из этих случаев привод должен содержать понижающую передачу с передаточным отношением

Uпер=nnom/nк

Рассчитанные по этой формуле значения Uпер занесены в таблицу 2.1.

Из всех известных передач с постоянным передаточным отношением наименьшими габаритами, весом и наибольшим к.п.д. обладают зубчатые передачи и, прежде всего, планетарные механизмы.

Однорядный планетарный механизм имеет преимущественное использование. Однако он позволяет получить передаточное отношение не более девяти.

Другая применяемая в силовых передачах схема обеспечивает расширение диапазона передаточных отношений (до 15) и имеет меньшие габариты по диаметру, однако по оси передачи размеры получаются большими и стоимость изготовления такого редуктора — выше.

Передаточное отношение простой одноступенчатой зубчатой передачи с прямыми зубьями обычно не превышает четырёх.

Исходя из этих соображений, проводим разбивку общего передаточного отношения следующим образом:

Таблица 2.2

№ п/п |

Общее передаточное отношение зубчатой передачи |

Передаточное отношение по ступеням |

|||

Основной вариант |

Дополнительный вариант |

||||

I ступень

|

II ступень |

I ступень |

II ступень |

||

1 |

13,39 |

7 |

1,91

|

5 |

2,678 |

2 |

6,68 |

3 |

2,23

|

4,5 |

1,48 |

3 |

4,45 |

2 |

2,225

|

3,5 |

1,27 |

4 |

3,34 |

2 |

1,67 |

2 |

1,67 |

Анализируя данные таблиц 2.1 и 2.2 ,приходим к выводу, что по основным параметрам (простота и вес конструкции, пусковые характеристики двигателя, к.п.д. — по мере роста передаточных чисел он уменьшается) для нашего случая является привод марки 4А180М2У3.