1. Суть та передумови потокового виробництва

Потокове виробництво – це вища форма організації виробництва для якої характерні такі особливості: розподіл технологічного процесу на певні операції і закріплення їх за конкретними робочими місцями; чітко визначена тривалість операцій; розміщення робочих місць лише за порядком технологічного процесу виготовлення виробу; оснащення ліній транспортними пристроями для переміщення виробів та для регулювання ритму потокової лінії.

Для здійснення цієї форми організації виробництва необхідні технологічні, конструкторські, організаційні та матеріальні передумови.

Технологічні передумови – розчленування технологічного процесу на окремі операції, підбір обладнання на кожній з них таким чином, щоб забезпечити ритм потокової лінії.

Конструкторські передумови – дотримування однотипності конструкцій, взаємозамінюваності елементів конструкції і технологічності, стандартизації вузлів і деталей виробів, розчленованості виробу на блоки і вузли, які можна складати паралельно до загального складання.

Організаційні передумови – достатній обсяг виробництва для повного завантаження робочих місць, чітка спеціалізація робочих місць, забезпечення системи їх обслуговування, визначення режиму роботи потокової лінії, регламентовані перерви.

Матеріальні передумови – організація безперебійного матеріально-технічного постачання виробництва, забезпечення кожного робочого місця необхідним запасом комплектів оснащення.

Важливими організаційно-виробничими заходами запровадження потокового виробництва є розрахунок потокової лінії та забезпечення її безперервної роботи.

Потокова лінія проектується у такій послідовності:

вибирається тип потокової лінії;

розробляється схема складання;

розраховується ритм потокової лінії;

коригується технологічний процес і синхронізуються операції;

визначається кількість робочих місць;

проектуються робочі місця і планується потокова лінія;

робиться розмітка розподільного конвеєра;

обчислюється швидкість і довжина конвеєра.

2. Розрахунок потоків

Однією з основних характеристик потоку є час виконання кожної операції. Залежно від часу виконання різних операцій потоки бувають:

ритмічними, коли тривалість виконання усіх операцій є однаковою;

кратно ритмічними, коли тривалість виконання різних операцій є кратною;

неритмічними – коли тривалість виконання різних операцій є різною.

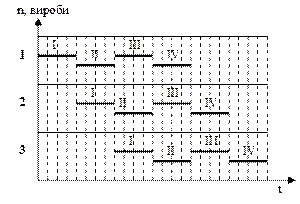

Потік графічно може бути зображений у вигляді лінійного календарного графіка або циклограми. У лінійному графіку для кожного виробу виділена горизонтальна лінія, а період виконання кожної операції зображується зміщенням їх відносно суміжних (рис. 3.1, а). В циклограмах горизонтальні лінії відображують операції, а час виконання кожної операції відображується похилою лінією від початку здійснення операції до її закінчення (рис. 3.1, б).

Для ритмічного потоку

Тц = (n – 1)*t + m*t = (n+m–1)*t, (3.1)

де n – кількість виробів; m – кількість операцій; t – ритм потоку – тривалість виконання однієї операції.

У випадках, коли тривалість виконання окремих операцій відрізняється у кратну кількість разів, організовують кратноритмічні потоки. Для цього організовують паралельні робочі місця (про це говорилось раніше). Ритм потоку при цьому приймається таким, який дорівнює найменшій тривалості операції.

а

![]()

б

Рис. 3.1. Лінійний графік (а) та циклограма (б) ритмічного потоку:

1, 2, 3 – вироби; І, ІІ, ІІІ, ІУ – операції; тривалість виконання однієї операції – 3 од.

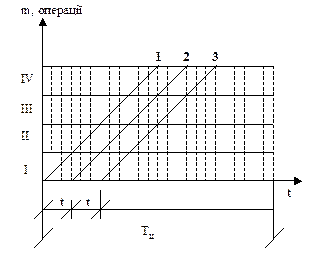

Приклад. Визначити тривалість кратноритмічного потоку для 4-х виробів, якщо тривалість виконання операцій така: І – 2 дн.; ІІ – 4 дн.; ІІІ – 2 дн., ІV – 6 дн. Для побудови циклограми розраховуємо необхідну кількість паралельних робочих місць для операцій з довшою тривалістю: для другої операції 4/2 = 2; для четвертої – 6/2 = 3.

Будуємо циклограму (рис. 3.2).

Tц

Рис. 3.2. Циклограма кратноритмічного потоку

Загальну тривалість виконання обробки можна визначити за формулою:

Тц = (n + С – 1) * T, (3.2)

де С – кількість робочих місць.

Для наведеного вище прикладу

Тц = (4 + 7 – 1) * 2 = 20.

Найчастіше зустрічаються потоки, у яких тривалість виконання операцій є різною. Це є неритмічний потік. Розрахувати такий потік можна графічним, табличним та матричним способами.

Графічний спосіб базується на побудові циклограми.

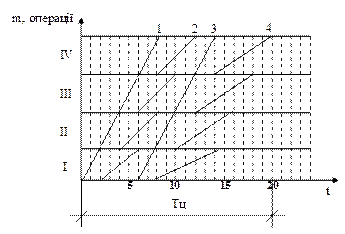

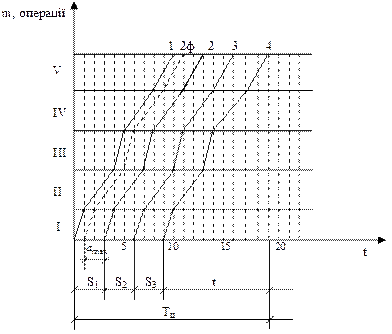

Розглянемо приклад.

Приклад. Розрахувати тривалість виробничого циклу оброблення партії з 4-х деталей на 5 операціях, якщо час оброблення на кожній операції становить відповідно: t1= 1 хв; t2 = 3 хв; t3 = 1 хв; t4 = 3 хв, t5 = 2 хв.

Будуємо циклограму (рис. 3.3).

Рис. 3.3. Циклограма неритмічного потоку

Послідовність ув’язки оброблення деталей і побудови циклограми:

Наносимо графік оброблення першої деталі відповідно з часом тривалості операцій (на графіку – 1)

Наносимо пунктиром графік оброблення другої деталі, починаючи зразу після закінчення першої операції з обробки першої деталі (на графіку 2ф).

Перевіряємо чи на графіку немає суміщення у часі виконання одночасно 2-х однакових операцій і визначаємо час такого суміщення (а). Такі суміщення є у разі виконання ІІ, ІV і V операцій.

Визначаємо a max – максимальне суміщення.

Проводимо зміщення початку обробки другої деталі на величину a max і наносимо графік оброблення другої деталі.

На величину a max зміщуємо початок оброблення усіх наступних деталей відносно попередніх деталей.

Отже, час між початками оброблення двох деталей буде такий:

S = t1 + a max , (3.3)

де t1 – час виконання першої операції.

Загальну тривалість оброблення партії деталей можна визначити за формулою:

Тц = (n – 1) S + t, (3.4)

де n – кількість виробів;

t – сумарний час виготовлення однієї деталі.

Для нашого прикладу

Тц = (4 – 1 ) 3 + 10 = 19 хв.

Простими, але менш наочним є табличний та матричний методи розрахунку неритмічних потоків.

Особливості розрахунків однопредметних потокових ліній.

Однопредметною називається потокова лінія, на якій проходять обробку вироби одного найменування, а робочі місця спеціалізуються на виконанні однієї деталеоперації. Вибір організаційних форм потокових ліній визначається тактом роботи ліній, ступенем синхронізації операцій технологічного процесу, рівнем завантаження робочих місць на лінії.

Найпоширеніші форми організації аднопредметних ліній:

– перервно -потокові лінії (прямоточні)

– автоматизовані потокові лінії

– безперервно-потокові лінії із застосуванням робочих чи розподільчих конвейєрів

– безперервно-потокові лінії з нерухомим об'єктом (стаціонарний потік)

Безперервно-потокові лінії широко використовують в складальних цехах масового і великосерійного виробництва. Вони характеризуються синхронізацією виробництва, безперервністю виробничого процесу, оскільки вироби не пролежують в очікуванні обробки, транспортування й контролю, а також рівномірністю виробництва.

Вихідними даними для розрахунку безперервно-потокових ліній є програма запуску продукції (Nзап) на лінію за розрахунковий період часу (місяць, добу, зміну), дійсний (Fд) фонд часу, норми часу.

Добова програма запуску (Nзап) визначається на основі заданої добової програми випуску (Nвип) за такою формулою:

![]() (3.3)

(3.3)

де ά - технологічні втрати, %.

Дійсний фонд часу потокової лінії визначається при допомозі таких формул:

за зміну: Fдзм=Fk-Fn (3.4)

за добу: Fддоб = (Fk –Tn)*S (3.5)

за місяць, рік: Fдp (м) = (Fk –Tn)*S*Dроб, (3.6)

де Fk - календарний фонд часу роботи за зміну, хв;

Tn – регламентовані перерви на відпочинок і профілактичні заходи за зміну, хв;

S - число робочих змін за добу; Dроб - число робочих днів в місяці чи році.

Вихідним розрахунковим нормативом при проектуванні потокової лінії є такт (r), тобто інтервал часу між запуском і випуском двох суміжних виробів на лінії.

Такт роботи лінії визначається за такою формулою:

![]() (3.7)

(3.7)

При передачі виробів партіями з однієї операції на іншу визначається ритм потокової лінії (R) за такою формулою:

R = p*r, (3.8)

де р розмір передавальної партії виробів.

Для забезпечення єдиного такту чи ритму потокової лінії, при організації потокового виробництва проводять синхронізацію, тобто вирівнювання продуктивності по всіх операціях технологічного процесу. Таким чином, досягається рівність чи кратність часу виконання операцій технологічного процесу встановленому такту їх роботи.

Способи синхронізації:

– розчленування операцій на переходи й комбінування різних варіантів порядку їх виконання;

– групування переходів декількох операцій;

– концентрація операцій;

– уведення паралельних робочих місць на операціях, тривалість яких є кратною до такту;

– інтенсифікація режимів роботи;

– суміщення часу виконання декількох переходів;

– раціоналізація робочих прийомів;

– суміщення часу машинної та ручної роботи.

Прийнято виділяти попередню й кінцеву синхронізацію. Попередня синхронізація допускає незначне відхилення від такту (± 10%) і здійснюється при проектуванні потокових ліній. Кінцеву синхронізацію проводять під час налагодження потокової лінії у виробничих умовах під час виготовлення конкретного виробу.

Повна синхронізація операцій забезпечується при дотриманні такої рівності:

![]() (3.9)

(3.9)

де t1, t2.... tn - норма часу на виконання 1,2.... n-ї операції, хв.;

С1 С2, . Сn - число робочих місць на операціях, шт.

Число робочих місць (розрахункове) визначається за такою формулою:

![]() (3.10)

(3.10)

де r,- норма часу на даній операції, хв.

Прийняте число робочих місць (Сnр) визначається округленням розрахункового числа до найближчого цілого числа.

Коефіцієнт завантаження робочих місць (Кзі) визначається за такою формулою:

![]() (3.11)

(3.11)

Швидкість руху конвейєра (V), яка встановлюється відповідно до такіу (ритму) потокової лінії і розраховується за такою формулою:

![]() (3.12)

(3.12)

де V- швидкість руху конвейєра, м/хв;

l0-відстань міх центрами двох суміжних робочих місць на лінії (крок конвейєра), м.

У випадку передачі виробів передавальними партіями швидкість руху конвейєра визначається за такою формулою:

![]() (3.13)

(3.13)

де R - ритм потокової лінії.

Швидкість руху конвейєра повинна забезпечувати одночасно задану продуктивність і безпеку праці. Раціональний діапазон швидкості руху конвейєра коливається в межах 0,1 - 4,0 м/хв.

Основні різновиди лінії безперервно-потокового виробництва :

– Безперервно-потокові лінії з робочим конвейєром використовують переважно для складання і обробки виробів при великих програмних завданнях. Особливості розрахунку параметрів цього виду потокових ліній залежать від способу виконання операцій, які здійснюються безпосередньо на конвейєрі. Для підтримання ритму роботи на робочих місцях встановлюються робочі зони операцій - відстань, у межах якої повинна виконуватися операція під час руху конвейєра.

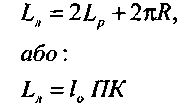

Нормальна довжина робочої зони операції (L.n) визначається за такою формулою:

![]() (3.14)

(3.14)

де tі.– норма часу на даній операції, хв.; Сі- число робочих місць на даній операції, шт.

На операціях із значними відхиленнями часу для їх виконання передбачається резервна (додаткова) зона.

Величина резервної (Lрез.) зони визначається за такою формулою:

![]() (3.15)

(3.15)

де Gі. коефіцієнт відхилення часу (максимальної фактичної затримки) при виконанні операції. Його величина розраховується за такою формулою:

![]() (3.16)

(3.16)

де tmах – максимальна тривалість даної операції, хв.; tі – норма часу на даній операції, хв.

На основі формули (18.16) величина резервної зони може бути розрахована за такою формулою:

![]() (3.17)

(3.17)

З врахуванням швидкості руху транспортера довжина резервної зони розраховується за такою формулою:

![]() (3.18)

(3.18)

Можливий розрахунок довжини резервної зони за допомогою числа цілих поділів D, які додаються до нормальної зони операції за такою формулою:

![]() (3.19)

(3.19)

де Dr число цілих поділів, які додаються до нормальної зони операції.

У загальному вигляді довжина робочої зони операції визначається як сума довжин нормальної й додаткової (резервної) зон за такою формулою:

![]() (3.20)

(3.20)

Довжина робочої частини конвейєра (Lf) визначається як сума довжин робочих зон по операціях за такою формулою:

![]() (3.21)

(3.21)

де т—кількість операцій, що виконуються на потоці, шт. Довжина замкнутої стрічки (ланцюга) конвейєра.(L) визначається виходячи з конструктивних особливостей транспортера за такою формулою:

![]() (3.22)

(3.22)

де R - радіус натяжного пристрою, м.

Тривалість технологічного циклу (Тц) обробки будь-якої кількості деталей (n) на лінії розраховується за такою формулою:

![]() (3.23)

(3.23)

де С- загальне число робочих місць на лінії, шт.

Безперервно-потокові лінії з розподільчим конвейєром використовуються на дільницях механічної обробки і складання невеликих виробів при великих програмах випуску. Операції на цих лініях виконуються на стаціонарних робочих місцях, розміщених вздовж конвейєра з одного чи двох боків.

Такт, ритм, число робочих місць і швидкість руху конвейєра визначаються, як і для лінії з робочим конвейєром.

Для підтримання ритму роботи конвейєра здійснюється розподіл виробів по робочих місцях (за допомогою автоматичних пристосувань) або розмічальних знаків (у вигляді цифр, букв тощо).

Мінімально необхідне число розмічальних знаків (комплект розмічальних знаків) визначається як найменше кратне до числа робочих місць на лінії і умовно називається числом періоду конвейєра (П).

Комплект знаків по всій довжині може повторюватися декілька разів, але обов'язково ціле число разів (К). Число комплектів на лінії залежить від кількосгі знаків у комплекті і довжини стрічки конвейєра.

Розподіл розмічальних знаків між робочими місцями може здійснюватися як рівномірно, так і нерівномірно (з врахуванням різного ступеня освоєння операцій).

Довжина робочої частини конвейєра, попередньо визначається плануванням обладнання і має узгоджуватися з періодом конвейєра.

Довжина стрічки (ланцюга) транспортера Lл визначається за такою формулою:

(3.24)

(3.24)

де К - число повторень періоду на загальній довжині стрічки конвейєра ( завжди ціле число).

При довжині несучого органа транспортера, не кратній довжині, яка І иювідає комплекту розмічальних знаків (періоду), корегують крок в(мм)

![]() (3.25)

(3.25)

Тривалість виробничого циклу обробки виробу на лінії (Tц) визначається із врахуванням часу транспортування одного предмета за такого формулою:

(3.26)

(3.26)

Стаціонарні безперервно-потокові ліні використовують при виробництві виробів, які мають великі габарити і значну масу, що вимагає складних складально-монтажних операцій, їх транспортування технічно ускладнене і економічно невигідне. В цьому випадку на стаціонарних робочих місцях (стендах, площадках) перебуває одночасно декілька виробів. Процес складання поділений на таку ж кількість операцій. Спеціалізовані бригади чи окремі робітники в певний послідовності обходять об'єкти, виконуючи із заданим тактом свої операції. Для підтримування ритму використовують засоби цифрової, світової чи звукової сигналізації. Склад бригад залежить від трудомісткості операції і заданого такту лінії. Число стендів відповідає числу операцій і числу бригад. Для виправлення дефектів на лінії передбачають один - два додаткових стенди.

Перервно-потокові лінії використовують при обробці трудомістких деталей на різному устаткуванні. Характерною особливістю перервно-потокових ліній є відсутність синхронності операцій внаслідок різної величини їх трудомісткості.

Для підтримання ритмічної роботи лінії між операціями різної тривалості створюються міжопераційні оборотні заділи. Максимальна величина заділу (Zmax) визначається за такою формулою:

![]() (3.27)

(3.27)

де Тn – період роботи на суміжних операціях при незмінному числі діючих верстатів, хв;

Сі, Сі+1— число одиниць обладнання, яке працює на суміжних операціях протягом періоду Тn;

ti, ti+1; -- норми часу на суміжних операціях, хв.

Міжопераційний заділ розраховується для кожного випадку зміни Тn протягом всього періоду комплектування заділу. Величина його може змінюватися від нуля до максимуму і, навпаки, від максимуму до нуля.

Якщо міжопераційний заділ за розрахунками дорівнює позитивній величині (зі знаком плюс), то це означає, що він зростає за період Tn від нуля до максимуму і, навпаки, якщо він дорівнює від'ємній величині (зі знаком мінус), то за період Tn зменшується від максимуму до нуля.

Такт прямоточної лінії, число робочих місць по операціях, коефіцієнт їх завантаження визначаються аналогічно до розрахунків безперервно-потокової лінії.