- •Содержание

- •8.3 Определение расчетных контактных и изгибных

- •13. Конструирование зубчатых колес 40

- •З адание

- •1 Расчет рабочего органа машины

- •1.1 Расчет диаметра грузового каната

- •1.2 Определение диаметра и длины барабана

- •1.3 Определение крутящего момента и частоты вращения барабана

- •2 Выбор электродвигателя

- •2.1 Определение потребляемой мощности для подъема груза

- •2.2 Определение диапазона частот вращения вала электродвигателя

- •2.3 Выбор электродвигателя

- •3 Определение передаточного числа привода и передаточного числа редуктора

- •4.2 Назначение термообработки и допускаемых контактных напряжений

- •5. Анализ полученных данных и выбор оптимальной компоновки редуктора

- •6 Определение вращающих моментов и частот вращения валов для оптимального варианта

- •6.1 Определение вращающих моментов.

- •6.2 Определение частот вращения валов.

- •7 Геометрический расчет зубчатых передач

- •8 Проверочный расчет зубчатой передачи тихоходной и быстроходной ступеней

- •8.1 Назначение материала и термообработки.

- •8.3 Определение расчетных контактных и изгибных напряжений, допускаемых контактных и изгибных напряжений для косозубой тихоходной ступени.

- •9 Разработка эскизного проекта редуктора

- •9.1 Определение диаметров валов

- •9.2 Определение расстояний между деталями

- •9.3 Выбор типа подшипников

- •10 Расчет промежуточного вала на усталостную прочность

- •10.1 Определение усилий, действующих на вал

- •10.2 Расчетная схема для промежуточного вала

- •10.3 Определение реакций и построение эпюр изгибающих моментов в вертикальной плоскости

- •10.4 Расчетная схема сил нагружения вала в горизонтальной плоскости, определение реакций в опорах

- •10.5 Определение суммарного изгибающего момента в опасных сечениях

- •10.6 Определение суммарных реакций в опорах а и d

- •10.7 Решение вопроса о необходимости установки шпонок под шестерни

- •10.8 Определение фактического запаса усталостной прочности вала в сечении с и в

- •11 Проверка долговечности подшипников качения опор

- •12 Проверочный расчет шпоночных соединений

- •13. Конструирование зубчатых колес

- •14 Эскизы стандартных изделий

- •15 Описание сборки узла промежуточного вала

- •16 Смазывание зубчатой передачи

- •Список литературы

4.2 Назначение термообработки и допускаемых контактных напряжений

При

![]() Нм

примем термообработку закалка с низким

отпуском. Контактные напряжения выберем

из диапазона

Нм

примем термообработку закалка с низким

отпуском. Контактные напряжения выберем

из диапазона

![]() МПа,

примем

МПа,

примем

![]() МПа

для быстроходной ступени, и

МПа

для быстроходной ступени, и

![]() МПа

для тихоходной ступени

МПа

для тихоходной ступени

4.3 Назначение относительной ширины колес

Из

табл. 8.4 [3] получим

![]() ,

т.е.

,

т.е.

![]() ,

,

где bw – ширина колеса;

aw – межосевое расстояние.

Примем

для быстроходной ступени

![]() ,

для тихоходной

,

для тихоходной

![]() .

.

4.4 Номинальная частота вращения электродвигателя.

![]() об/мин.

об/мин.

4.5 Эквивалентное время работы редуктора

Эквивалентное время работы редуктора определим по формуле

![]() ,

(11)

,

(11)

где

![]() =0,18

по табл. 8.9 [3] для режима III.

=0,18

по табл. 8.9 [3] для режима III.

![]() ч.

ч.

4.6 Код редуктора

Код редуктора - 12

где 1 – цилиндрическая прямозубая ступень

2 – цилиндрическая косозубая ступень

5. Анализ полученных данных и выбор оптимальной компоновки редуктора

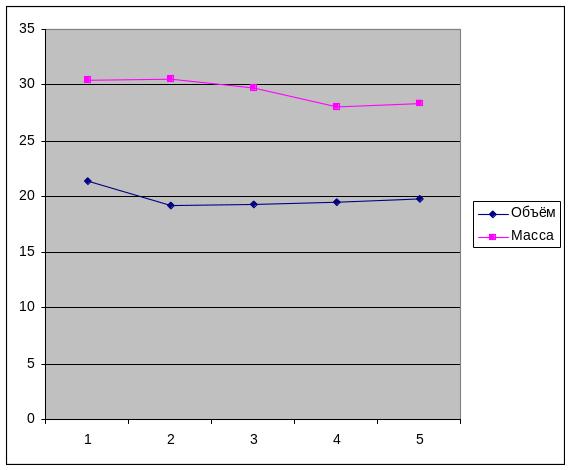

Для выбора оптимального варианта рассчитаем для всех пяти вариантов объем и массу.

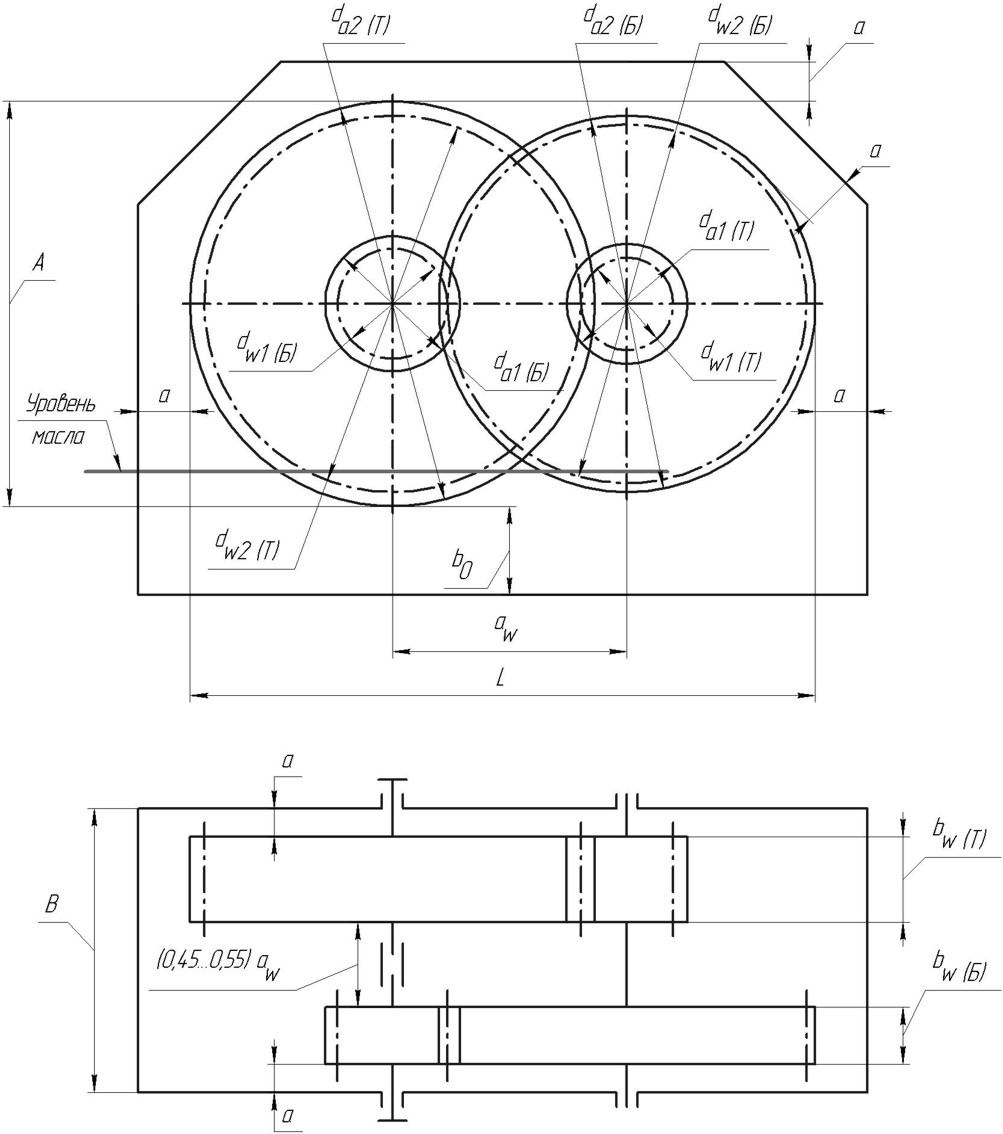

Рисунок 2 – Схема редуктора №24,

где

![]() - диаметр шестерни быстроходной ступени,

- диаметр шестерни быстроходной ступени,

![]() - диаметр колеса

быстроходной ступени,

- диаметр колеса

быстроходной ступени,

![]() - диаметр шестерни

тихоходной ступени,

- диаметр шестерни

тихоходной ступени,

![]() - диаметр колеса

тихоходной ступени,

- диаметр колеса

тихоходной ступени,

![]() - ширина колеса

быстроходной ступени,

- ширина колеса

быстроходной ступени,

![]() -

ширина колеса тихоходной ступени,

-

ширина колеса тихоходной ступени,

![]() - межосевое

расстояние.

- межосевое

расстояние.

О бъем

редуктора определим по формуле

бъем

редуктора определим по формуле

![]() ,

(12)

,

(12)

где

![]() ,

,

![]() ,

(13)

,

(13)

![]() ,

(14)

,

(14)

![]() .

.

Массу редуктора определим по формуле

![]() (15)

(15)

где

![]() - коэффициент пропорциональности, для

стальных зубчатых колес можно принять

равным 6,12 кг/дм3.

- коэффициент пропорциональности, для

стальных зубчатых колес можно принять

равным 6,12 кг/дм3.

I Вариант

![]() мм;

мм;

![]() мм;

мм;

![]() мм;

мм;

![]() мм;

мм;

![]() л;

л;

![]() кг.

кг.

II Вариант

![]() мм;

мм;

![]() мм;

мм;

![]() мм;

мм;

![]() мм;

мм;

![]() л;

л;

![]() кг.

кг.

III Вариант

![]() мм;

мм;

![]() мм;

мм;

![]()

мм;

мм;

![]() мм;

мм;

![]() л;

л;

![]() кг.

кг.

IV Вариант

![]() мм;

мм;

![]() мм;

мм;

![]() мм;

мм;

![]() мм;

мм;

![]() л;

л;

![]() кг.

кг.

V Вариант

![]() мм;

мм;

![]() мм;

мм;

![]() мм;

мм;

![]() мм;

мм;

![]() л;

л;

![]() кг.

кг.

По полученным данным объемов и масс построим график (рис. 3) для всех пяти вариантов и по графику определим оптимальный вариант редуктора

Рисунок 3 – График объемов и масс

По рис. 3 видно, что оптимальным является второй и четвертый варианты, т. к. они имеют наименьшие размеры и массу. Принимаем для расчетов II вариант.

Для выбора оптимального варианта нужно кроме минимальной массы и минимального объема еще соблюдать условия сборки и смазки. Для редуктора собранного по соосной схеме условие сборки соблюдать не обязательно.

Условие смазки выполняется в случае, когда выполняется неравенство

![]() .

Для редуктора по сосной схеме

предпочтительно, когда колеса быстроходной

и тихоходной ступеней примерно равны

по диаметру. Это условие достигается

во II варианте редуктора.

.

Для редуктора по сосной схеме

предпочтительно, когда колеса быстроходной

и тихоходной ступеней примерно равны

по диаметру. Это условие достигается

во II варианте редуктора.

6 Определение вращающих моментов и частот вращения валов для оптимального варианта

6.1 Определение вращающих моментов.

Определим момент на выходном валу тихоходной ступени

![]() (16)

(16)

где

![]() -

КПД подшипника качения,

-

КПД подшипника качения,

![]() [2,с.6]

[2,с.6]

![]() Нм,

Нм,

Момент на шестерне тихоходной ступени

![]() ,

(17)

,

(17)

где

![]() -

КПД зубчатого зацепления,

-

КПД зубчатого зацепления,

![]() [2,с.6],

[2,с.6],

![]() -

передаточное число тихоходной ступени,

-

передаточное число тихоходной ступени,

![]()

![]() Нм

Нм

Момент на колесе быстроходной ступени

![]() Нм

Нм

Момент на шестерне быстроходной ступени

![]() Нм

Нм

где

![]() -

передаточное число быстроходной ступени,

-

передаточное число быстроходной ступени,

![]()

Момент на входном валу редуктора

![]() Нм.

Нм.