2 Проектирование участка

2.1 Расчет годовой производительности

Расчет проведен по методике [8] с учетом непрерывного графика производства.

Производительность печи за один цикл:

![]() (3.1)

(3.1)

Определим эффективный фонд рабочего времени:

![]() ,

(3.2)

,

(3.2)

где Тпр – праздничные дни; Тпр – простои печи.

Годовая производительность печи:

![]() (3.3)

(3.3)

Годовая производительность двух печей:

![]() (3.4)

(3.4)

2.2 Выбор и описание оборудования

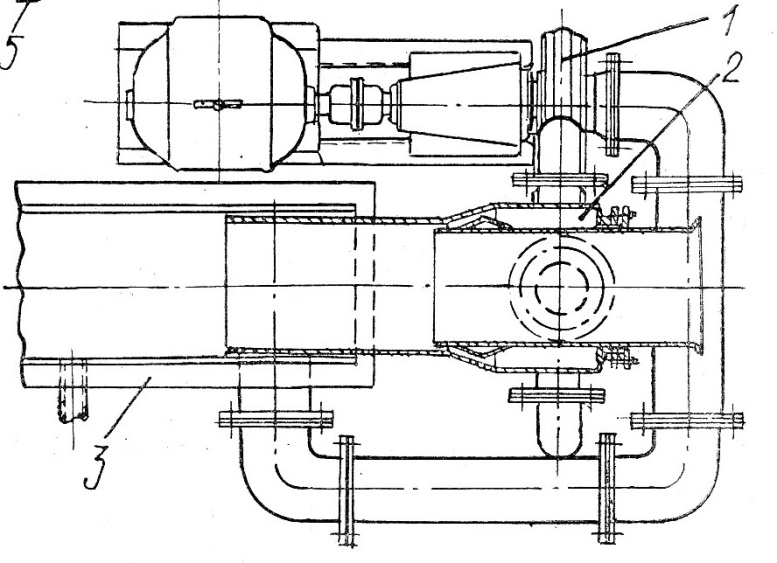

Для проведения требуемого режима термообработки нержавеющих труб необходима топливная рольганговая печь с защитной атмосферой, где производится нагрев деталей до требуемой температуры с последующей выдержкой. Для охлаждения труб необходимо установить струйное водоохлаждающее устройство с водяным охлаждением, приведенное на рис 1.3. Вода насосом 1 подается в кольцевой канал 2 и, выходя из сопла омывает охлаждаемую трубу. Отработанная вода сливается в бак 3, из которого по трубопроводу отсасывается насосом 1. Расход оборотной воды составляет 5…7 м3/мин.

1 – насос; 2 – кольцевой канал; 3 – сливной бак

Рисунок 2.1 Струйное устройство для охлаждения труб [3]

Также на участке имеются 2 склада нетермообработанной прдукции, склады для размещения готовой продукции и бракованной, щиты управления закалочными печами, участок для проведения ремонтно-восстановительных работ, мостовой двухбалочный кран, грузоподъемностью 50 и 20 тонн, рольганги.

2.3 Описание участка цеха

На листе 2 приведен план участка цеха для термической обработки нержавеющих труб, который располагается в многопролетном, одноэтажном отапливаемом здании между поперечными колоннами Д и Е и между продольными колоннами 25…36. Площадь данного участка составляет 36×132 м2.

Ширина пролета составляет 36 м, высота пролета – 12 м. Основу здания составляют несущие колонны, которые выполняются из металла. По длине пролета шаг колонн равен 12 м. Две колонны, стоящие по обе стороны пролета соединяются поперечными фермами, которые являются основой для кровли цеха. Колонны в одном ряду соединяются продольными фермами. Общая длина термического участка составляет 132 метра. Над каждым пролетом устанавливаются свето-аэрационные фонари. Мертвая зона составляет 2,5 м. В цехе имеется железнодорожный путь, шириной 6 метров, по которому доставляются детали.

Детали, поступая на участок термической обработки, попадают на склады нетермообработанной продукции 1, откуда при помощи мостового крана 2, грузоподъемностью до 50 тонн, помещаются на бункер 5. С бункера трубы скатываются на рольганг 4 пакетами (в одном пакете 21 труба), затем поступают в тамбур 6, который препятствует проникновению воздуха в печь и попаданию печной атмосферы в цех, далее в закалочные печи 7, нагретые до температур 950…1150°С. После печи детали вновь проходят тамбур 6 и затем охлаждаются при помощи струйной установки с водяным охлаждением 8.

После полного охлаждения трубы последовательно поступают в бункер 5, с которого они скатываются на рольганг 4, в дальнейшем поступая на склады. С каждого конца трубы отрезают кусочек для проведения контроля качества продукции в отделе технического контроля, который проводится в другой части цеха. Изделия, не прошедшие контроль попадают на склад бракованной продукции 9, а трубы, прошедшие контроль, поступают на склад готовой продукции 10. Управление закалочными печами осуществляется щитами управления. Для создания в печах контролируемой атмосферы имеется установка для их получения 11, которая ограждается от цеха капитальными стенами. Также в цехе имеются участок 12, где проводится ремонтно-восстановительные работы, а также хранятся запасные детали действующего оборудования.

ЗАКЛЮЧЕНИЕ

выбран режим термической обработки труб из нержавеющей стали 12Х18Н10Т с учетом условий работы и требований к данному материалу деталей:

нагрев под аустенизацию при температуре 1100 °С в течение 10 минут с последующей выдержкой

струйное охлаждение водой

Рассчитана и спроектирована топливная рольганговая печь со следующими технологическими параметрами:

температура нагрева 1100 °С;

время нагрева 10 минут;

масса садки (1 пакета труб) 1009,3 кг;

коэффициент полезного действия 25,5 %;

годовая производительность печи 50000 тонн.

Разработана технологическая планировка

участка термической обработки нержавеющих

труб с учетом выбранного оборудования.

Габаритные размеры участка 36![]() 132

м2, общая площадь составляет 4752

м2.

132

м2, общая площадь составляет 4752

м2.

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

1. Марочник сталей и сплавов: справочник / Под общей ред. А.С. Зубченко. – М.: Машиностроение, 2003. 784 с.

2. Башнин Ю.А. Технология термической обработки: учебник / Ю.А. Башнин, Б.К. Ушаков, А.Г. Секей. М.: Металлургия, 1986. 422 с.

3. Соколов К.Н. Оборудование термических цехов: учеб. пос. / К.Н. Соколов. Киев-Донецк: Вища школа, 1984. 328 с.

4. Расчет горения топлива: Методические указания к практическим занятиям, к курсовому и дипломному проектированию / Ю.Г.Эйсмондт. Екатеринбург: УГТУУПИ, 2003, 9 с

5. Корягин Ю.Д. Термическое оборудование и его расчет: учеб. пос. В 4-х Кн. 4. Расчеты термического оборудования / Ю.Д. Корягин, Ю.Г. Эйсмондт. Челябинск: ЮУрГУ, 1998. 161 с.

6. Физические свойства сталей и сплавов, применяемых в энергетике: справочник / под ред. Б.Е. Неймарк. М.; Л.: Энергия, 1967. 240 с.

7. Тепловой расчет термических печей: Методическое пособие/ /Эйсмондт Ю.Г., Хотинов В.А., Пышминцев и.ю. Екатеринбург: Изд-во УГТУ-УПИ, 2007. 38 с

8. Миронов Г.В. Проектирование цехов и инвестионно-строительный менеджмент в металлургии: учебник / Г.В. Миронов, С.П. Буркин, В.В. Шимов. Екатеринбург: ГОУ ВПО УГТУ-УПИ, 2004. 513 с.