- •Уфимский Государственный Авиационный Технический Университет Кафедра Автоматизированных Технологических Систем

- •Курсовой проект

- •Основные требования к оформлению работы

- •Вариант 3, задание 7

- •Введение

- •1 Функциональная схема сар положения

- •2. Выбор электродвигателя и преобразователя энергии:

- •3 Выбор электропривода

- •4 Определение передаточной функции электродвигателя

- •5 Определение передаточной функции датчика тока

- •6 Определение передаточной функции датчика положения

- •7 Определение передаточной функции датчика скорости

- •8 Определение передаточной функции тиристорного преобразователя

- •9 Определение коэффициента разомкнутой системы

- •10. Настройка контура тока

- •11 Расчёт регулятора скорости

- •10 Настройка контура позиционирования

- •11 Структурная схема сар положения

- •12 Исследование и анализ переходных процессов

- •13 Заключение

- •Список литературы

Основные требования к оформлению работы

Пояснительная записка должна быть выполнена на бумаге формата А4 по ГОСТ 2.301-68 (графики и схемы можно выполнить на формате А3), в которой отражаются:

все проведённые расчёты;

принципиальные и структурные схемы электропривода, выполненные в соответствии с ЕСКД;

графики переходных процессов;

список использованных источников.

Выбор того или иного типа преобразователя, электродвигателя и т.д. должен быть обоснован.

Вариант 3, задание 7

-

№

Максимальная нагрузка

Вид движения механизма

Абсолютная погрешность слежения, не более

Максимальная скорость изменения задающего сигнала

Минимальная скорость изменения задающего сигнала

Масса механизма

9

3000 Н

Поступ.

0,1 мм.

0,05 м/с

0,005 м/с

200 кг

Исследование переходного процесса произвести при ступенчатом управляющем воздействии. Датчики положения механизма выбрать, исходя из требуемой точности. В расчётах принять КПД редуктора 20 %..

Введение

Современные автоматизированные электроприводы представляют собой сложные динамические системы, включающие в себя линейные и нелинейные элементы, обеспечивающие в своём взаимодействии разнообразные статические и динамические характеристики. Приобретение навыков проектирования, расчёта и анализа подобных систем имеет большое значение при подготовке специалистов в области автоматизации и механизации современного производства.

Электроприводом называется электромеханическое устройство, предназначенное для преобразования электрической энергии в механическую энергию вращательного, либо поступательного движения и включающее электромеханический преобразователь (двигатель) и устройство управления двигателем.

Современные электроприводы металлорежущих станков являются основным звеном автоматизированных систем управления технологическим процессом. Механическая энергия, необходимая для создания относительного перемещения инструмента и заготовки, в основном поступает от электрического двигателя – силовой части электропривода. Задающие и информационные системы в технологическом процессе проходят через информационную часть системы управления электроприводом.

Свойства автоматизированного электропривода определяют важнейшие показатели металлорежущих станков, а также качество и эффективность технологического процесса.

1 Функциональная схема сар положения

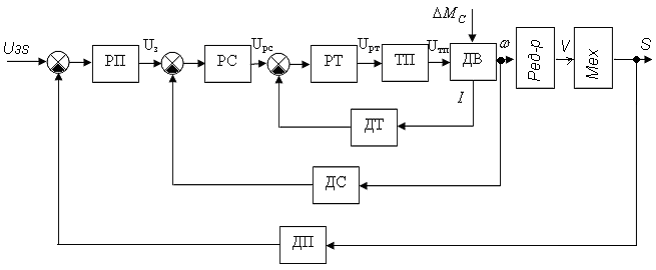

Упрощённая функциональная схема САР положения приведена на рисунке 1:

Рис 1. Функциональная схема САР

На рисунке:

РП – регулятор положения

ДП – датчик положения

РС –регулятор скорости

ДС – датчик скорости (тахогенератор)

ДТ – датчик тока

РТ – регулятор тока

ТП – тиристорный преобразователь

Редуктор

Механизм

2. Выбор электродвигателя и преобразователя энергии:

Согласно поставленному заданию, механизм движется поступательно, следовательно, необходимо проектировать привод подачи. Для механизмов подачи характерно, что их механическая характеристика не зависит от скорости и имеет следующий вид:

Такая механическая характеристика называется абсолютно мягкой (=0), ей обладает двигатель постоянного тока при питании от источника тока или при работе в замкнутой системе электропривода в режиме стабилизации тока якоря.

Следовательно, для проектируемого электропривода используем двигатель постоянного тока.

Для данного типа двигателя, т.к. Мс не зависит от скорости, выражение для расчета мощности имеет следующий вид:

Рдв Мс.мax*wмax/ред;

Где ред - КПД редуктора;

wмax - максимальная частота вращения;

Мс.мax = Fсмax* vмax/ (wмax*ред);

Где Fсмax - максимальная нагрузка;

vмax - максимальная скорость изменения задающего сигнала.

При подстановке всех значений получаем, что Рдв 750 Вт.

С учетом кратковременного режима работы, получаем:

Рдв н = Рдв/кд;

Где кд = 2-2,5.

Тогда Рдв н 300 Вт.

С учетом этого выбираем двигатель 2ПА со следующими параметрами:

-

Наименование параметра

Значение

Частота вращения, n, об/мин

2240

Мощность номинальная Рн, Вт

530

Ток номинальный Iн , А

3.09

Момент номинальный Мн , Н м

2,26

КПД, %

73

Частота вращения мах nmax,, об/мин

4000

Момент инерции, кг*м^2

0,005

Число пар полюсов, 2p

4

Сопротивление якоря, Rя, Ом

4,26

Сопротивление дополнительной обмотки , Rд, Ом

2,84

Индуктивность якоря, Lя, мГн

108

Проверку двигателя проведём по методу эквивалентных величин:

Мдв ном >= Мэкв, где

Мэкв – эквивалентный момент

М дв ном – номинальный момент двигателя

Величину эквивалентного момента высчитывают по формуле:

, где

, где

Мп – пусковой момент

Мт – момент торможения

М*мах – максимальный приведённый момент

М*мин – минимальный приведённый момент

tп – время пуска

tт – время торможения

![]() -

коэффициент, учитывающий условия

охлаждения

-

коэффициент, учитывающий условия

охлаждения

![]() -

коэффициент, учитывающий условия

охлаждения во время паузы

-

коэффициент, учитывающий условия

охлаждения во время паузы

Для

данного типа двигателя примем

![]()

Коэффициент

![]() можно вычислить по формуле:

можно вычислить по формуле:

![]() ,

получим

,

получим

![]() =0.975

=0.975

Расчёт моментов пуска и торможения произведём по формулам:

Мп = -Мт = 4*Мном, получаем

Мп = 2.26*4 = 9.04 Н*м

Мт = -9.04 Н*м

Максимальный приведённый момент равен:

М*мах = Fмахсопр/(I ред*КПДред), где

I ред – передаточное отношение редуктора

I ред = w двиг / V мех, где

V мех – скорость перемещения механизма

w двиг – скорость вращения двигателя

W двиг = 2*П*n / 60 = 2*3.14*2240 / 60 = 234.5 рад/с

I ред = 234.5/0.05 = 4690

Тогда М*мах = 1000/(4690*0.2) = 1.066 Н*м

Минимальный приведённый момент равен

М*мин = 0.1*М*мах

М*мин = 0.1*1.066 = 0.1066 Н*м

Время пуска и торможения вычислим по формулам:

,

где

,

где

w дв – скорость вращения вала двигателя

J* - приведённый суммарный момент инерции

J* = Jдв+Jред+Jмех/iред^2, где

Jдв – момент инерции ротора двигателя

Jред – момент инерции редуктора

Jред = 0.2*Jдв = 0.001 кг*м^2

Тогда:

J* = 0.005 + 0.001 + 50/4690^2 = 0.006 кг*м^2

Тогда времена пуска и торможения:

tn = 0.176 с

tт = 0.157 с

Режим работы механизма повторно-кратковременный, нагрузочная диаграмма выглядит следующим образом:

Рис. Нагрузочная диаграмма механизма

Выберем режим работы механизма повторно-кратковременный. Относительный коэффициент продолжительности цикла примем 0.8. Минимальное время цикла примем 30 секунд.

Относительный коэффициент продолжительности цикла:

,

,

Откуда tp=24 с – время рабочего периода

Тогда tр1 = tр2 = (tр – tn - tm)/2 = (24-0.176-0.157)/2 = 11.83 с

Время паузы:

to = tцикла – tраб = 30 – 24 = 6 с

Произведём расчёт эквивалентного момента:

Н*м

Н*м

2.26 > 0.995, значит, двигатель выбран правильно.

Нагрузочная диаграмма двигателя приведена на рисунке.

Рис. Нагрузочная диаграмма двигателя