- •Л. А. Пучков, ю. А. Жежелевский, о. В. Михеев, в. Г. Лаврик, в. Н. Фрянов

- •Часть 1. Вскрытие и подготовка

- •Аннотация

- •Глава 6 написана совместно с Ногих с. Р. И Шундулиди и. А.

- •1. Основные понятия о шахте и терминология

- •Германии

- •По положению в пространстве (по проф. Килячкову а. П.)

- •Действующей шахты (по проф. Казакову в. Б.)

- •2. Порядок отработки частей шахтного поля и

- •1. Схемы и способы вскрытия

- •2. Вскрытие шахтных полей вертикальными стволами

- •3. Вскрытие шахтных полей наклонными стволами и штольнями

- •4. Комбинированный способ вскрытия

- •5. Околоствольные дворы

- •6. Поверхность шахты

- •7. Выбор рационального варианта вскрытия шахтного поля

- •Вскрытия шахтного поля

- •1. Схемы и способы подготовки шахтных полей

- •1.2. Выработки, проводимые при подготовке шахтного поля

- •1.3 Классификация схем и способов подготовки шахтных полей*

- •2. Погоризонтная схема подготовки

- •Штреком

- •3. Панельная схема подготовки

- •4. Этажная схема подготовки

- •5. Выбор схемы подготовки и определение ее

- •6. Перспективные направления развития схем подготовки выемочных участков*

- •Интенсивной технологии проведения выемочных штреков спаренными забоями

- •Часть 1. Вскрытие и подготовка шахтных полей угольных месторождений

6. Поверхность шахты

6.1. Технологические комплексы поверхности угольных шахт

Поверхность шахты – это комплекс зданий, сооружений и оборудования, предназначенных для подъема, приема, технологической обработки и отгрузки угля, приема и отгрузки породы, спуска-подъема материалов, оборудования и людей, проветривания подземных выработок, обеспечения горных работ энергией, производственно-бытового обслуживания персонала и др.

В состав поверхности шахт входят следующие комплексы и службы: угольный и породный комплексы; стационарные установки (подъемные, вентиляторные, котельные и др.); комплекс обмена и откатки вагонеток в надшахтных зданиях; материальные склады и склады лесных крепежных материалов; службы ремонта оборудования и производственно-бытового обслуживания персонала.

Поверхности шахт имеют различные схемы компоновки отдельных комплексов и служб. Действующие в России и за рубежом шахты отличаются большим разнообразием планировочных решений промышленных площадок (промплощадок) и разбросанностью зданий и сооружений на поверхности шахт. Разобщенность технологических линий в значительной мере затрудняет обслуживание комплексов, приводит к увеличению затрат труда и другим отрицательным факторам, влияющим на технический уровень производства.

Рациональная компоновка зданий и сооружений может быть достигнута только с учетом всех влияющих факторов. Основными направлениями в компоновке и застройке поверхности шахт в настоящее время являются: объединение технологических и служебных зданий в крупные блоки и моноблоки, зонирование территории по технологическим процессам (приемка, складирование и погрузка угля, служба материально-технического обеспечения, административно-бытовой комбинат и др.).

На современной крупной шахте здания технологических комплексов (копры, надшахтные здания, бункера) представляют собой сложные инженерные сооружения объемом в десятки тысяч кубометров из железобетона и металла с большим количеством оборудования и сложными системами автоматики.

В настоящее время разработаны типовые проекты шахтной поверхности, предусматривающие коренное усовершенствование технологических схем, компоновочных и конструктивных решений.

В основу типового проекта поверхности шахт положено создание крупных блоков из типовых секций различного технологического назначения. Почти все здания основного и вспомогательного назначения сведены в три крупных блока: комплексы главного и вспомогательного стволов и административно-бытовой комбинат.

На большей части действующих угольных шахт с вертикальными стволами уголь выдается в скипах по стволам с исходящей струей воздуха, а порода поднимается в вагонетках клетевыми подъемами по стволам, по которым в шахту подается свежий воздух.

На новых крупных шахтах (действующих, строящихся и проектируемых) порода поднимается также в скипах, размещаемых в том же стволе, что и угольные. В этом случае стволы и технологические комплексы при них обычно называют скиповыми или клетевыми – в зависимости от типа подъемной установки.

Технологический комплекс главного (скипового) ствола предназначен для приемки выдаваемого из шахты угля, переработки его (удаление посторонних предметов, дробление, сортировка, обогащение), транспортирования к месту погрузки для отправки потребителям, а также для приемки и отправки в отвал породы.

Главной функцией технологического комплекса вспомогательного (клетевого) ствола является обмен вагонеток с материалами, выдаваемых и спускаемых в шахту, спуск и подъем людей.

Схемные и конструктивные решения технологических комплексов скипового и клетевого стволов определяются главным образом схемой вскрытия – вертикальными, наклонными стволами или штольнями.

В Германии проектирование комплексов поверхности шахт ведется на основе следующих принципов:

размещение обогатительных фабрик у центральных подъемных стволов;

наличие усреднительных складов и бункеров между подъемным стволом и обогатительной фабрикой;

централизация породных отвалов, материальных складов, ремонтных мастерских и административных служб.

При этом стремятся к максимальному объединению поверхностных зданий и сооружений в блоки.

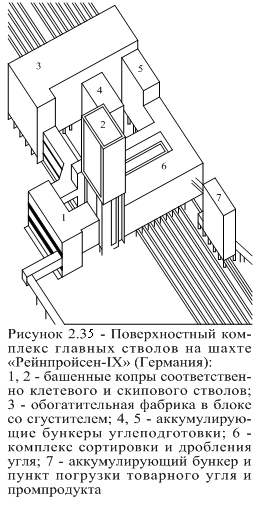

Примером может служить комплекс угольного ствола шахты «Рейнпройсен IX» (Германия), который представляет собой единый блок, скомпонованный из зданий павильонного типа (рис. 2.35). Здания расположены над железнодорожными путями.

Примерно так же спроектированы поверхности шахт «Селби» и «Бельвуар» (Великобритания), «Варндт» (Германия). Шахты, как правило, имеют индивидуальные обогатительные фабрики. Подобное решение обусловлено как стремлением повысить качество и сортность отгружаемого потребителям угля, так и выполнением требований по снижению загрязнения окружающей среды мелкими классами угля и породы, наблюдающегося при транспортировании рядовой горной массы.

Комплекс вспомогательных стволов на шахтах Германии обычно располагается на отдельной площадке и состоит из зданий и сооружений клетевого подъема и небольшого закрытого склада, служащего в большинстве случаев пунктом перегрузки контейнеров и пакетов из средств автотранспорта в специальные шахтные транспортные средства. Подобное упрощение, обеспечивающее значительное сокращение трудоемкости работ на поверхности шахт, достигнуто за счет централизации вспомогательных предприятий и служб.

Выбор компоновочной схемы технологического комплекса поверхности зависит от ряда факторов (наличие на промплощадке обогатительной фабрики, взаиморасположение ствола и погрузочных путей, рельеф местности и др.) и при проектировании должен определяться технико-экономическим расчетом.

Д ля

удовлетворения требований промышленности,

экспорта и коммунально-бытовых нужд

населения необходимо все возрастающее

производство сортовых углей, особенно

крупных классов. На действующих

шахтах большое количество мелочи

образуется на поверхности в результате

дробления угля при транспортировании

и хранении. Поэтому при проектировании

новых шахт и реконструкции действующих

стремятся принимать такие технологические

и конструктивные решения, которые

позволили бы свести до минимума

дополнительное измельчение угля. К ним

в первую очередь относятся уменьшение

числа перегрузок угля, снижение высоты

его свободного падения при перегрузках,

уменьшение числа и вместимости мест

накопления угля (бункера и склады), отказ

от оборудования, ведущего к большому

переизмельчению угля (например, бульдозеры

на складах).

ля

удовлетворения требований промышленности,

экспорта и коммунально-бытовых нужд

населения необходимо все возрастающее

производство сортовых углей, особенно

крупных классов. На действующих

шахтах большое количество мелочи

образуется на поверхности в результате

дробления угля при транспортировании

и хранении. Поэтому при проектировании

новых шахт и реконструкции действующих

стремятся принимать такие технологические

и конструктивные решения, которые

позволили бы свести до минимума

дополнительное измельчение угля. К ним

в первую очередь относятся уменьшение

числа перегрузок угля, снижение высоты

его свободного падения при перегрузках,

уменьшение числа и вместимости мест

накопления угля (бункера и склады), отказ

от оборудования, ведущего к большому

переизмельчению угля (например, бульдозеры

на складах).

Обогащение угля производится на индивидуальных обогатительных фабриках, расположенных непосредственно на поверхности определенной шахты, групповых фабриках, обслуживающих группу шахт и размещенных обычно на промплощадке одной из этих шахт, а также на центральных обогатительных фабриках, сооружаемых отдельно от шахт.

Удельный вес отдельных методов обогащения зависит от качества обогащаемого угля и требований потребителей. Общей тенденцией является рост объема угля, обогащаемого мокрыми методами, из которых предпочтение отдается отсадке и тяжелосредному обогащению (в минеральных суспензиях).

Удельный вес малоэффективных методов обогащения – моечных желобов и пневматического – непрерывно сокращается, а в ряде стран эти методы вообще не применяются.

В последние годы считают целесообразным вести подготовку добытого угля к обогащению. Такая подготовка заключается в усреднении угля в сооружаемых между подъемной установкой и обогатительной фабрикой усреднительных бункерах или складах. Усреднение обеспечивает выравнивание колебаний качества рядового угля, поступающего в течение суток, равномерную загрузку обогатительных фабрик, а также способствует повышению эффективности использования обогатительного оборудования.

Актуальной проблемой является широкое внедрение автоматического регулирования процессов обогащения с централизованным контролем и управлением. Централизованное управление производственными процессами обогащения и оптимизации процессов возможно лишь на базе применения ЭВМ.

6.2. Генеральный план поверхности шахты

При проектировании генеральных планов поверхности шахт необходимо учитывать разнообразные факторы, влияющие на выбор наиболее целесообразной компоновки и схемы размещения зданий и сооружений на промышленной площадке.

Характер генерального плана определяется в основном технологической схемой на поверхности, видом транспорта, архитектурно-планировочными требованиями, условиями энергоснабжения, а также природными условиями местности.

Генеральные планы промышленной площадки угольной шахты должны создаваться с учетом рационального вскрытия месторождения и обеспечивать поточность технологического процесса и минимальные расстояния транспортирования угля до потребителя и породы до отвалов.

Основные требования и принципы компоновки поверхности:

рациональное расположение шахтных стволов, надшахтных сооружений, подъемных устройств как по горным условиям, так и по условиям рельефа поверхности в соответствии с требованиями технологической схемы производственного процесса;

комплексное решение внешнего и внутриплощадного транспорта;

максимальная блокировка зданий и сооружений по технологическому признаку в целях укрупнения и сокращения их числа на поверхности, конструктивное решение блоков в наиболее простых формах в плане и по высоте;

компактное размещение зданий, сооружений, инженерных сетей и дорог с учетом санитарных и противопожарных требований, устройство на промышленной площадке необходимых автопроездов и рабочих площадок, обеспечение подъезда к каждому объекту (блок, здание и сооружение на площадке) по дороге с твердым покрытием;

создание единого архитектурного ансамбля путем целесообразного размещения и взаимного сочетания участков промышленной площадки, предшахтной территории и прилегающих жилых промышленных районов;

возможность расширения отдельных зданий путем резервирования у блоков участков, не входящих в пределы проездов или в необходимые интервалы;

при невозможности оставления породы в шахте экономичное ее размещение на поверхности вне пределов промышленной площадки без устройства отвалов, использование пород для строительства дорог, планировки местности, устройства водохранилищ и изготовления строительных материалов;

размещение площадок для прудов шахтных вод и отвалов породы за пределами предприятий на непригодных для сельскохозяйственного использования землях, преимущественно на отметках ниже населенных мест и промышленных предприятий, с соблюдением санитарно-защитной зоны, учетом направлений господствующих ветров и др.;

назначение расстояний от отвалов породы до зданий и сооружений не менее расчетной зоны сдвига отвала;

запрещение устройства отвалов на участках выходов пластов при мощности насосов менее 5 м, а также на подрабатываемых территориях, на которых возможны деформации поверхности земли (провалы, трещины и т.п.);

размещение складов угля, породопогрузочных пунктов и других объектов с интенсивным пылеобразованием на расстоянии не менее 100 м от воздухозаборных сооружений шахты с подветренной стороны;

размещение складов лесных материалов на расстоянии не менее 80 м от воздухоподающих стволов;

при отгрузке угля потребителям по железной дороге общего пользования обеспечение удобного примыкания подъездных путей к ближайшей железнодорожной станции или к ближайшему подъездному железнодорожному пути;

устройство вблизи административно-бытовых зданий площадок для общественного и индивидуального транспорта;

прокладка инженерных сетей и коммуникаций, как правило, вдоль автопроездов параллельно основным зданиям, преимущественно в общих проходных тоннелях и каналах;

устройство закрытой ливневой канализации для отвода атмосферных вод с промышленных площадок.

Вода, откачиваемая из шахт, шламовые воды, а также хозяйственно-бытовые стоки перед сбросом их в гидрографическую сеть подлежат очистке и обеззараживанию согласно требованиям законодательства об охране окружающей природной среды.

При проектировании шахт должна предусматриваться, как правило, безотходная технология с оставлением породы в шахте или с использованием ее в качестве сырья для промышленных и хозяйственных нужд. Вновь закладываемые породные отвалы должны быть плоской формы. Целесообразно размещать их в балках, оврагах и отработанных карьерах с обеспечением отвода и перепуска дождевых и паводковых вод. Расстояние от породных отвалов до стволов (шурфов) должно быть не менее 200 м.

Все породные отвалы подлежат рекультивации (озеленению). На действующих плоских породных отвалах рекультивация должна осуществляться параллельно с отсыпкой либо с отставанием не более чем на один ярус.

Закладку новых породных отвалов или строительство лечебно-профилактических, культурно-бытовых и жилых зданий необходимо осуществлять с оставлением санитарно-защитной зоны шириной не менее 500 м.

Рис. 2.36. План поверхности шахты «Бергмансглюк-Вестерхольт» (Германия):

1 – здание подъемных машин; 2 – аккумулирующие бункеры для рядового угля; 3, 10 – главные стволы; 4 – надшахтное здание; 5 – сортировка; 6 – аккумулирующие бункеры для товарного угля; 7, 9 – секции обогатительной фабрики; 8 – пункт погрузки угля

Выбор площадок для размещения шахтных стволов и связанных с ними сооружений поверхности осуществляется на основе технико-экономического сравнения вариантов вскрытия месторождений с учетом транспорта, планировки, водоснабжения, канализации, тепло- и электроснабжения, условий освоения площадки и эксплуатации предприятия в составе промышленного узла.

На рис. 2.36 и 2.37 показаны соответственно генеральные планы поверхности шахт Бергмансглюк-Вестерхольт» (Германия) и «Шахтерская-Глубокая» (Украина).

Рис. 2.37. Генеральный план поверхности шахты «Шахтерская-Глубокая» (Украина):

1 – блок главных стволов; 2 – административно-бытовой комбинат; 3 – столовая; 4 – энергоподстанция; 5 – склад угля для котельной; 6 – склад текущего расхода; 7 – блок энергетических установок (котельной и кондиционеров); 8 – градирня; 9 – компрессорная установка; 10 – вентиляторная установка; 11 – комплекс загрузки канатной дороги