- •"Системи сучасних технологій" введення до курсу

- •Тема 1. Напрями розвитку

- •1.1. Забезпечення надійності техніки.

- •1.2. Сучасне та майбутнє машинобудування.

- •1.3. Зв'язок технології з економікою. Шляхи економії матеріальних та енергетичних ресурсів.

- •Тема 2. Методи оцінки якості та ефективності технологічних процесів, техніко-економічні показники забезпечення якості виробництв та продукції

- •2.1. Матеріали, які використовуються в машинобудуванні.

- •2.2. Поняття про собівартість та її зв'язок з якістю промислової продукції. -

- •2.3. Організація технічного контролю та управління якістю промислової продукції.

- •2.1. Матеріали, які використовуються в машинобудуванні

- •2.2. Поняття про собівартість та її зв'язок з якістю промислової продукції

- •2.3. Організація технічного контролю та управління якістю промислової продукції

- •2.3.3 Організація технічного контролю на підприємстві

- •Література

- •Тема 3. Роль фізичних і фізико-хімічних процесів у промисловому виробництві

- •3.1. Загальні поняття про технологічні процеси та принципи їх класифікації.

- •3.2. Матеріальні та енергетичні баланси в технологічному процесі.

- •3.3. Енергетичне господарство підприємства.

- •3.1. Загальні поняття про технологічні процеси та принципи їх класифікації

- •3.2. Матеріальні та енергетичні баланси в технологічному процесі

- •3. 3. Енергетичне господарство підприємства

- •Тема 4. Сировинна база чорної і кольорової металургії в україні. Розвиток промисловості кольорових і рідкісних металів

- •4.1. Техніко-економічні показники сировинної бази чорної металургії.

- •4.2. Сировинна база кольорових і рідкісних металів в Україні.

- •4.3. Застосування кольорових і рідкісних металів.

- •4.1. Техніко-економічні показники сировинної бази чорної металургії

- •4.2. Сировинна база кольорових і рідкісних металів в україні

- •4.3. Застосування кольорових і рідкісних металів

- •Література

3. 3. Енергетичне господарство підприємства

Сучасні підприємства хімічної та машинобудівної галузей мають великі енергетичні господарства, до складу яких входять:

1) теплосилове господарство із котельними, компресорними, паровими та повітряними системами, нафтогосподарством;

2) газове господарство з системами трубопроводів, кисневими станціями, холодильними установками, промисловою вентиляцією;

3) електросилове господарство - підстанції, електричні мережі, акумуляторні дільниці, трансформаторні підстанції;

4) пічне господарство.

Головні завдання енергетичного господарства - забезпечення безперервного постачання підприємства у цілому і його підрозділів усіма видами палива та енергії; ефективне використання і економне витрачання палива та енергії і т. ін.

При розрахунках фактичного споживання енергії визначають коефіцієнти енергоозброєності (скільки енергії припадає на одного працівника промислово-виробничого персоналу) та енергоємності (скільки енергії припадає на одиницю виробленої продукції).

Планування діяльності енергогосподарства підприємства базується на балансовому методі - визначенні потреби в різних видах енергії.

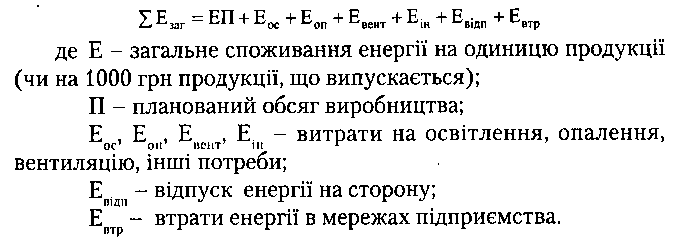

Енергетичний баланс складається з витратної та прибуткової частини. Загальну потребу в енергії розраховують у натуральному чи вартісному вираженні за формулою, наприклад:

У результаті розрахунку загальної потреби встановлю-ють ліміти за видами палива та енергії для підприємства в цілому. Енергетичні баланси класифікують за такими ознаками:

• за календарними строками - поточні і перспективні;

• за енергоносіями - окремі (види енергії та палива), зведені (сума всіх видів енергії в однорідних одиницях);

• за електричними процесами - силові, температурні, освітлювальні;

• за цільовим призначенням - технологічні, господарчо-побутові;

• за об'єктами споживання - енергетичні баланси підприємств, цехів, видів технологічного обладнання.

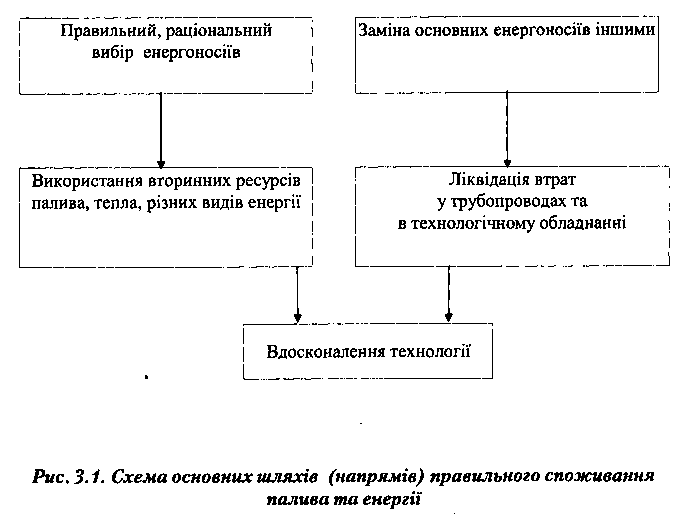

Витрати всіх видів енергії враховуються при складанні калькуляції собівартості продукції. Раціональне, економне їх використання є одним з головних резервів підвищення ефективності виробництва

Jliтepaтypa

1. Гинберг A.M., Хохлов Б.А., Дрякина И.П. Технология важнейших отраслей промышленности: Учебник для вузов / Под ред. A.M. Гинберга, Б.А. Хохлова. - М.: Высшая школа, 1985. - 496 с.

Тема 4. Сировинна база чорної і кольорової металургії в україні. Розвиток промисловості кольорових і рідкісних металів

Питання до вивчення

4.1. Техніко-економічні показники сировинної бази чорної металургії.

4.2. Сировинна база кольорових і рідкісних металів в Україні.

4.3. Застосування кольорових і рідкісних металів.

4.1. Техніко-економічні показники сировинної бази чорної металургії

Чорна металургія - це процес заводського отримання заліза та його сплавів з руд (мінералів і гірських порід). Залізо належить до найпоширеніших елементів. Головними мінералами заліза є його кисневі сполуки (оксиди), зосереджені у верхніх шарах Землі:

• магнітний залізняк, магнетит - Fе3О4;

• червоний залізняк, гематит - Fе2О3;

• бурий залізняк - Fе2О3-nН2О;

• залізний колчедан, пірит - FеS2 тощо.

Залізні метеорити містять 90% Ре, 0,5% Со, 8,5% №.

Родовища залізних руд в Україні зосереджені в Кривому Розі та на Керченському півострові. В колишньому СРСР відомі родовища заліза на Уралі, Кольському півострові, в Західному та Східному Сибіру і на Далекому Сході. За запасами заліза Україна та Росія посідають перше місце у світі. Світовий видобуток усіх руд (у країнах Західної Європи, США, Китаї, Індії та ін.) становить « 730 млн т/рік. Вартість видобутку 1 т залізної руди, що містить 68% заліза, - близько 14$ (дані 90-х рр.).

У промисловості залізо виплавляють з оксидних руд шляхом їх відновлення при прокалюванні з коксом. При цьому отримується чавун, який містить 93-95% заліза, 2-3% вуглецю, домішки кремнію, марганцю, сірки та фосфору. Температура плавлення такого сплаву (від 1135 до 1050°С) набагато нижча, ніж чистого заліза (1539°С). Для видалення пустої породи та шкідливих домішок проводять збагачення (промивання, магнітну сепарацію тощо) і переробку в окатиші (вони містять 62-67% Ре; 3-9% SіО2; 0,2-1,7% АL2О3). За кордоном сталеплавильні заводи використовують руду, яка містить 52-53% Ре, та концентрати з 60% Ре і більше. Виплавлення чавуну здійснюється в спеціальних печах - домнах, діаметр яких - 6-8 м, висота - 25-31 м і більше, їх зовнішня оболонка виготовляється із сталі, а внутрішня обкладка - з вогнетривкої цегли. Доменна піч працює безперервно протягом декількох років. Вона виробляє 1,5-3 тис. т чавуну за добу. Окремі надпотужні домни дають 1 млн т чавуну на рік. Коефіцієнт використання корисного об'єму домен становить 0,65 м3/т і більше. В шкільних підручниках показано розріз і схематичну будову доменної печі. її завантажують зверху спочатку коксом та флюсом (СаСО3 чи 5іО2). Флюси використовують для видалення пустої породи. Знизу в горн вдувається гаряче повітря чи кисень. Шлаки і чавун випускаються періодично. Оксид вуглецю відновлює оксиди заліза та інших елементів, які містяться в руді. Утворюється залізо, карбід заліза і шлаки. Флюси дають легкоплавкі шлаки (легші за чавун) з СаSіО3 та МgSiO3. У шлаки також потрапляють силікати інших металів FеSіО,, МnSіО3, K 2SiO3,. Доменні

шлаки використовуються у виробництві цементу, бетону та скла.

На кожну 1000 т чавуну, що виплавляється, при повітряному піддуванні витрачається 1750 т залізної руди, 875 т коксу, 345 т вапняку та 3800 т повітря. При цьому отримують 400 т шлаку та 5400 т доменного газу (близько 30% СО).

Інтенсифікація доменного процесу досягається за рахунок глибокого збагачення залізної руди (до 67% Ре), використання природного газу та кисневого дуття з підвищенням його температури (з 600-700 до 1200°С і вище), а також підвищення тиску газів у печі (до 2-2,5 атм і вище). Зокрема спільне застосування природного газу та кисню в дутті (до 24-25% О2) привело до збільшення продуктивності доменного процесу (доменної печі) на 9-10% і зменшення витрат коксу на 19-20%.

Плавка на збагаченій руді (67% Ре) дає збільшення продуктивності печі на 21% і зменшення витрат коксу на 15%. Використання комплексу заходів для форсування процесу виплавлення чавуну може збільшити продуктивність домен у 1,5-2 рази і знизити витрати коксу до 400 кг на 1 т чавуну. При цьому збільшується калорійність газів, і вони можуть бути використані для каталітичних синтезів. Властивості та види чавунів ми розглянемо окремо.

Виробництво сталі з чавуну пов'язане з видаленням шкідливих домішок (сірки і фосфору) та зниженням вмісту вуглецю до менше ніж 2%. У виробництві сталі застосовують різні методи:

• конверторний (бессемерівський);

• мартенівський;

• тигельний;

• електроплавильний.

Випалювання домішок марганцю, кремнію, вуглецю відбувається за рахунок кисню повітря чи додавання оксидів заліза (брухту та руди) в розплав металу. Фосфор видаляється способом Томаса шляхом використання флюсів (СаО, МgО) та основним футеруванням конверторів і мартенівських печей. При цьому отримується хороше фосфорне добриво (томас-шлак); сірка видаляється за допомогою флюсу СаF2 разом з газоподібними сполуками SF4 та SFб. Особливою чистотою і високою якістю відрізняються тигельні сталі та електросталі. Високою продуктивністю характеризується конверторний метод, але при повітряному дутті утворюються тонкі голочки нітриду заліза, що погіршує якість сталі. З введенням кисневого

дуття (53 м3 О2 на 1 т конверторної сталі) цей недолік ліквідується.

Техніко-економічні розрахунки показують, що вартість будівництва конверторних цехів на 35-40% менша за вартість будівництва мартенівських печей такої ж потужності, а продуктивність їх приблизно у 12 разів вища, ніж у мартенівських печей.

Нині розвивається та вдосконалюється метод прямого отримання заліза із залізних руд. Цей метод спрямований на:

1) відновлення заліза з оксидів без значного їх навугле-цьовування та забруднення домішками;

2) відокремлення заліза від пустої породи.

Як відновники застосовуються С, Н2, СН4 тощо. Цей процес здійснюється при температурах від 1100°С до температури плавлення заліза. Отримане губчасте залізо називається крицевим залізом (чисте залізо) і широко застосовується. Колишній СРСР давав 1/5 всієї світової продукції чавуну та сталі, посідаючи друге місце у світі (після США). У світі виплавляється сталі близько 500 млн т на рік.