- •В.Д. Самыгин, а.В. Беляева, в.В. Северов, р.А. Ягудин

- •1.4. Расчёт частных извлечений ( ) в каждой операции для цинка и меди, а также частного выхода ( ) осуществляется по формулам (2) и (3):

- •1.5. Расчёт передачи обратных узлов в точках смешения ( ) возвращаемых продуктов производилась с помощью передачи контура:

- •2.2 Оценка селективности разделения в каждой разделительной операции

- •Список использованных источников

- •Сведения об авторах

1.4. Расчёт частных извлечений ( ) в каждой операции для цинка и меди, а также частного выхода ( ) осуществляется по формулам (2) и (3):

![]() (2)

(2)

где

![]() – извлечение ценного компонента в

обогащенный продукт разделительной

операции

– извлечение ценного компонента в

обогащенный продукт разделительной

операции

(левая ветвь);

![]() – извлечение ценного компонента в

питании разделительной операции.

– извлечение ценного компонента в

питании разделительной операции.

![]() (3)

(3)

где

![]() – выход обогащенного продукта;

– выход обогащенного продукта;

![]() – выход продукта в питании

разделительной операции.

– выход продукта в питании

разделительной операции.

Исходными данными для расчета частных извлечений и выходов являются показатели обогащения для каждого продукта, которые приведены в числителе строк таблицы 2. В таблице 2 также приведены показатели обогащения после расчёта топологическим методом, которые помещены в знаменатель. Необходимо отметить, что сходимость балансов металлов и выходов по топологическому методу чувствительна к точности значений расчетных частных извлечений, которые необходимо округлять минимум до четвертого знака после запятой.

Данные расчёта по формулам (2) и (3) сводим в таблицу 3.

Таблица 3 – Частные извлечения и частные выхода разделительных операций каскада

Номер операции разделения |

Формула частного извлечения |

Формула частного выхода |

|

|

|

1 |

|

|

0,3350 |

0,0210 |

0,0209 |

2 |

|

|

0,8955 |

0,7143 |

0,7943 |

3 |

|

|

0,7323 |

0,2840 |

0,1321 |

4 |

|

|

0,8801 |

0,3898 |

0,4290 |

5 |

|

|

0,7615 |

0,4902 |

0,5330 |

6 |

|

|

0,6627 |

0,4276 |

0,4932 |

7 |

|

|

0,8098 |

0,5846 |

0,6742 |

8 |

|

|

0,1848 |

0,0646 |

0,0739 |

1.5. Расчёт передачи обратных узлов в точках смешения ( ) возвращаемых продуктов производилась с помощью передачи контура:

![]() (4)

(4)

где

![]() – передача контура;

– передача контура;

![]() – число контуров, входящих

в точку смешения.

– число контуров, входящих

в точку смешения.

В каждый обратный узел, расположенный в перечистках, возвращается один продукт, а в обратный узел перед каскадом медная флотация возвращаются два продукта и .

Контуром

для продукта обогащения, образующего

циркулирующую нагрузку, называется

замкнутый путь, который начинается от

обратного узла и идет по возвращаемому

продукту против стрелки через

разделительные операции по продуктам

контура и который заканчивается в том

же самом узле. При этом ни один продукт

и ни одна разделительная операция не

должны встречаться дважды. Передача

контура (![]() )

равна произведению частных извлечений

(выходов) разделительных операций,

встречающихся при движении против

стрелки по замкнутому пути, начиная от

обратного узла.

)

равна произведению частных извлечений

(выходов) разделительных операций,

встречающихся при движении против

стрелки по замкнутому пути, начиная от

обратного узла.

Выведенные по топологии схемы (рисунок 1) формулы для расчёта передачи обратных узлов через передачи контуров и их численные значения приведены в таблице 4.

Таблица 4 – Формулы и численные значения передачи контуров и обратных узлов для частных извлечений меди цинка и для выхода

Формула передачи контура/узла |

Для меди |

Для цинка |

Для выхода |

|

0,2973 |

0,3016 |

0,2954 |

|

0,0222 |

0,0394 |

0,0422 |

|

1,4693 |

1,5176 |

1,5097 |

|

0,2939 |

0,3412 |

0,3218 |

|

1,4163 |

1,5179 |

1,4745 |

|

0,1261 |

0,1776 |

0,1607 |

|

1,1442 |

1,2160 |

1,1915 |

Как видно из таблицы 4, циркулирующая нагрузка почти одинакова для обратных узлов 1 и 2 и больше, чем для узла 3. Циркулирующие нагрузки по цинку и выходу немного больше, чем по меди.

1.6. Расчёт операторов извлечения и выхода производится по формулам, приведенным в таблице 2, так как теперь вычислены все величины, входящие в них. Численные значения операторов сведены в таблице 2.

1.7. Расчет содержания в каждом продукте производим по известной формуле:

![]() (5)

(5)

где

![]() – содержание

– содержание

![]() -го ценного компонента в руде;

-го ценного компонента в руде;

![]() – содержание

-ого

ценного компонента в

-ом

продукте;

– содержание

-ого

ценного компонента в

-ом

продукте;

![]() – извлечение

-го

ценного компонента в

-ый

продукт;

– извлечение

-го

ценного компонента в

-ый

продукт;

![]() – выход

-го

продукта.

– выход

-го

продукта.

1.8. Проверка полученных результатов производилась по выполнению баланса металлов и выходов. В таблице 1 в знаменателе показаны значения показателей обогащения, рассчитанные по формулам, выведенным по топологическому методу, которые совпадают с данными, предоставленными Учалинским ГОКом. Небольшие отличия в сотых процента, как уже отмечалось, обусловлены округлением частных извлечений и выходов.

Таким образом, на основании расчетных данных можно констатировать, что выведенные формулы применимы для расчета и анализа схем обогащения.

2 Анализ работы схемы по критериям оптимизации

2.1 Влияние времени флотации в каждой операции на эффективность работы схемы

Изменяя частное извлечение

в каждой разделительной операции за

счет времени флотации, можно добиться

прироста извлечения того или иного

ценного компонента в концентрат. При

этом в одной из операций прирост будет

максимальным, в соответствии с критерий

оптимизации

![]() .

.

Анализ эффективности работы схемы флотации Учалинской фабрики проводим в следующем порядке:

1) Рассчитываем интенсивность

флотации

![]() для меди и цинка в каждой операции

каскада по уравнению Белоглазова:

для меди и цинка в каждой операции

каскада по уравнению Белоглазова:

![]() (6)

(6)

где

– частное извлечение для

-ой

операции;

– интенсивность флотации;

![]() – время флотации.

– время флотации.

Время флотации в каждой разделительной операции бралось из исходной качественно-количественной схемы, предоставленной Учалинским ГОКом. Результаты расчета приведены в таблице 5.

Таблица 5 – Интенсивность флотации для каждой разделительной операции двух каскадов

Номер операции разделения |

Время флотации , мин |

Интенсивность флотации , мин-1 |

|

Для |

Для |

||

1 |

7 |

0,0583 |

0,0030 |

2 |

31 |

0,0729 |

0,0404 |

3 |

39 |

0,0338 |

0,0086 |

4 |

39 |

0,0544 |

0,0127 |

5 |

18 |

0,0796 |

0,0374 |

6 |

20 |

0,0543 |

0,0279 |

7 |

19 |

0,0873 |

0,0462 |

8 |

15 |

0,0136 |

0,0045 |

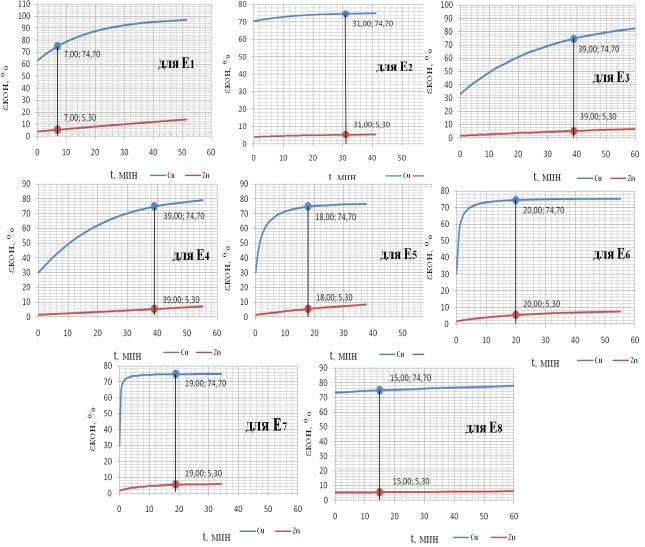

2) Далее рассчитываем

зависимость извлечения меди и цинка в

конечный медный концентрат по формуле

для оператора

![]() (таблица 2), применяя для каждой

разделительной операции зависимость

частного извлечения от времени по

уравнению Белоглазова и используя

различные предварительно рассчитанные

интенсивности флотации для всех восьми

операций разделения (таблица 5). Необходимо

отметить, что в формуле для оператора

(таблица 2) можно изменять только одно

значение частного извлечения, оставляя

другие постоянным. В результате получаем

зависимость извлечения меди и цинка в

конечный концентрат от времени флотации

в каждой операции разделения (рисунок

2).

(таблица 2), применяя для каждой

разделительной операции зависимость

частного извлечения от времени по

уравнению Белоглазова и используя

различные предварительно рассчитанные

интенсивности флотации для всех восьми

операций разделения (таблица 5). Необходимо

отметить, что в формуле для оператора

(таблица 2) можно изменять только одно

значение частного извлечения, оставляя

другие постоянным. В результате получаем

зависимость извлечения меди и цинка в

конечный концентрат от времени флотации

в каждой операции разделения (рисунок

2).

В точке для максимального

извлечения меди по исходной схеме![]() % на каждой зависимости рисунка 2 проводим

касательную, тангенс угла которой

численно равен приросту извлечения

% на каждой зависимости рисунка 2 проводим

касательную, тангенс угла которой

численно равен приросту извлечения

![]() при увеличении времени флотации в данной

операции, сверх имевшегося в приведенной

качественно-количественной схеме

(таблица 6).

при увеличении времени флотации в данной

операции, сверх имевшегося в приведенной

качественно-количественной схеме

(таблица 6).

Таблица 6 – Зависимость прироста извлечения меди и цинка в медный концентрат при увеличении в разделительных операциях схемы времени флотации на одну минуту

Номер операции разделения |

Название операции разделения |

Критерий оптимизации |

||

|

|

|||

|

|

|||

1 |

Медная "головка" I |

1,3474 |

0,2118 |

6,36 |

2 |

Перечистка медной "головки" I |

0,0353 |

0,0206 |

1,71 |

3 |

I коллективная флотация |

0,5065 |

0,0800 |

6,33 |

4 |

Основная медная флотация |

0,3868 |

0,1072 |

3,61 |

5 |

I медная перечистка |

0,2140 |

0,1932 |

1,11 |

6 |

II медная перечистка |

0,0652 |

0,1133 |

0,58 |

7 |

III медная перечистка |

0,0161 |

0,0560 |

0,29 |

8 |

Контрольная медная флотация |

0,0870 |

0,0147 |

5,92 |

Полученные данные (таблица

6) позволяют констатировать, что в

разделительной операции медной «головки»

(![]() )

наблюдается максимальный прирост

извлечения меди за минуту равный 1,35 %.

Подобный прирост извлечения меди в

других разделительных операциях требует

нерентабельного прироста времени,

большего от 2,5 до 20 раз. С другой стороны

в медную «головку» будет также максимальный

прирост извлечения цинка.

Из таблицы 6 также видно, что увеличение

времени флотации во второй и третьей

перечистках будет ухудшать селективность

разделения, так как прирост извлечения

цинка больше, чем меди.

)

наблюдается максимальный прирост

извлечения меди за минуту равный 1,35 %.

Подобный прирост извлечения меди в

других разделительных операциях требует

нерентабельного прироста времени,

большего от 2,5 до 20 раз. С другой стороны

в медную «головку» будет также максимальный

прирост извлечения цинка.

Из таблицы 6 также видно, что увеличение

времени флотации во второй и третьей

перечистках будет ухудшать селективность

разделения, так как прирост извлечения

цинка больше, чем меди.

Задача оптимального распределения металлов в конечные продукты обогащения требует отдельного рассмотрения, решение которой будет предложено в специальной статье. По величине критерия оптимизации операции располагаются в следующем порядке головка, основные операции, перечистки и особенно неэффективно увеличивать время в контрольной флотации.

Рисунок 2 – Зависимость извлечения меди и цинка в медный концентрат от времени флотации

в различных разделительных операциях схемы Учалинской фабрики