Технология синтеза мономеров / Основы и технологии мономеров Платэ

.pdf

131

Окислительное дегидрирование н-бутана можно осуществлять и в присутствии катализаторов, например молибдата кобальта. Однако предложенные на сегодня катализаторы пока недостаточно эффективны.

Каталитическое дегидрирование. Реакция окислительного дегидрирования бутенов в бутадиен практически необратима, и поэтому можно достигнуть практически полного превращения бутенов:

C4H8 + 0,5O2  C4H6 + H2O.

C4H6 + H2O.

Основной побочной реакцией является предельное окисление (горение) углеводородов с образованием СО2 и Н2О. В процессе окислительного дегидрирования бутенов протекают побочные реакции, приводящие к образованию кислородсодержащих соединений: фурана, формальдегида, ацетальдегида, акролеина, метакролеинов, муравьиной, уксусной, пропионовой и малеиновой кислот. Реакцию осуществляют при 723-773 К.

Окислительное дегидрирование олефинов до диолефинов можно проводить в присутствии например кальцийникельфосфатных или оксидных катализаторов или тех же катализаторов, что и при обычном дегидрировании, в качестве которых используют вольфрамат висмута и фосфат висмута, смесь оксидов олова и сурьмы, висмутмолибденовые и другие.

Одностадийное дегидирование бутана в бутадиен

Одностадийный процесс дегидрирования алканов:

C4H10  C4H6 + 2H2

C4H6 + 2H2

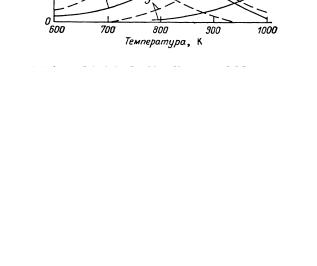

имеет очевидные преимущества перед двухстадийным процессом ввиду отсутствия необходимости разделения газовых смесей после каждой стадии и более низких энерго- и капитальных затрат. На рис. 4.2 представлена зависимость состава равновесной смеси при дегидрировании бутана в бутены и бутадиен от температуры и давления.

Рис. 4.2. Зависимость состава равновесной смеси при дегидрировании бутана в бутены и бутадиен от температуры и давления

Сплошные линии - 0,1 МПа, штриховые

- 0,01 МПа.

1 – бутан; 2 – бутены; 3 – бутадиен

132

Термодинамические расчеты показывают, что равновесный выход диена существенно возрастает с повышением температуры и с уменьшением парциального давления алкана. Поскольку повышение температуры связано с потерей селективности реакции, одностадийное получение диенов из алканов было реализовано в условиях вакуумного дегидрирования. В одностадийном процессе дегидрирования используют алюмохромовые катализаторы, содержащие 1830% оксида хрома.

Фирма "Гудри" (США) впервые реализовала процесс получения бутадиена из бутана в одну стадию (аналогично процессу получения изопрена из изопентана). В присутствии алюмохромового катализатора протекают побочные превращения бутана, бутенов и бутадиена. Применение алюмохромового катализатора исключает использование водяного пара в качестве разбавителя. Принципиальная технологическая схема этого процесса, который проводят под вакуумом (0,015-0,020 МПа) в стационарном слое катализатора, приведена на рис. 4.3.

Рис. 4.3. Принципиальная технологическая схема процесса одностадийного дегидрирования бутана

1 - испаритель; 2 - трубчатая печь; 3 - топка; 4 - реакторы; 5 - котелутилизатор; 6 - скруббер; 7 - холодильник; 8 - турбокомпрессор; 9 - абсорбер; 10 - десорбер; 11, 12 - ректификационные колонны; 13 - узел экстрактивной ректификации.

Потоки: I - свежий бутан; II - возвратная бутан-бутиленовая фракция; III - воздух; IV - топливный газ; V - линия вакуума; VI - сброс в атмосферу; VII - отдувкн в топливную сеть; VIII - углеводороды С3 на сжигание; IX - фракция С4-С12; X - бутадиен

Сырье - смесь бутана и возвратной бутан-бутеновой фракции - испаряется в испарителе 1 и при 313 К поступает в трубчатую печь 2. Перегретые пары сырья со скоростью 240 ч-1 направляют в реактор 4, где при 863-898 К и остаточном давлении 11,3-22,7 кПа происходит процесс дегидрирования. Реактор представляет собой горизонтальный цилиндрический аппарат диаметром 6 м и длиной 12 м. Полный рабочий цикл продолжается 21 мин. 30 с., дегидрирова-

133

ние - 8 мин. 15 с., продувка паром, опорожнение реактора - 2 мин. 35 с. Из реакторного блока контактный газ подают в орошаемый охлаждающим маслом скруббер 6, в котором его охлаждают до 328 К, и затем в блок выделения бутадиена.

Конверсия бутана в одностадийном процессе составляет ~20%, а выход бутадиена 50-55% на превращенное сырье. Контактный газ содержит 37-39% бутана, 23-25% бутенов, 12-13% бутадиена.

Основные параметры процессов дегидрирования алкенов С4-С5 приведены ниже:

Параметр |

Фракция |

Фракция |

|

бутенов |

изопентенов |

||

|

|||

Температура в реакторе, К |

873-923 |

873-923 |

|

Объемная скорость подачи сырья, ч-1 |

130-180 |

150-220 |

|

Мольное соотношение алкен:водяной пар |

1:20 |

1:20 |

|

Температура регенерации катализатора, К |

873-923 |

873-923 |

|

Перепад давления по слою катализатора, МПа |

0,05-0,09 |

0,04-0,09 |

|

Степень конверсии исходного сырья, % |

40 |

40-43 |

|

Селективность образования диена, % |

85 |

76 |

|

Выход диена в расчете на пропущенное сырье, % |

33 |

32-33 |

|

Содержание в контактном газе, % |

|

|

|

Алкенов |

59 |

45 |

|

Диена |

24 |

25 |

Выделение бутадиена

Во всех процессах бутадиен получается в смеси с другими углеводородами, близкими к нему по летучести. Выделение из таких смесей концентрированного бутадиена, используемого для производства каучука, является весьма сложной задачей. Для стереоспецифической полимеризации необходим бутадиен, тщательно очищенный от примесей других углеводородов диенового и ацетиленового ряда и соединений неуглеводородного характера. В России для стереоспецифической полимеризации применяется бутадиен с концентрацией не ниже 99% (масс.) и содержанием примесей в нем не выше (% мас.):

Ацетиленовые углеводороды……………………0,005

Алленовые углеводороды………………………..0,01-0,03

Циклопентадиен……………………………….….0,001

Карбонильные соединения……………………….0,01

Азотистые соединения…………………………0,001-0,002 (в расчете на азот)

В табл. 4.2 приведен углеводородный состав продуктов дегидрирования бутана, бутенов и фракции С4 пиролиза бензина.

134

Таблица 4.2. Углеводородный состав продуктов дегидрирования бутана, бутенов

и фракции С4 пиролиза бензина ( в % (мас.))

|

Дегидрирование бутана |

Дегидрирование бутенов |

Пиролиз бензина |

|||||

|

обычное |

вакуумное |

окисли- |

обычное на |

окислительное |

средний |

жесткий |

|

Компонент |

на алю- |

на алюмо- |

тельное с |

кальций- |

на фосфор- |

при |

при |

|

мохромо- |

хромовом |

иодом и |

никель- |

висмут- |

1033 К |

1123 К |

||

|

вом ката- |

катализа- |

акцепто- |

фосфатном |

молибденовом |

|

|

|

|

лизаторе |

торе |

ром |

катализаторе |

катализаторе |

|

|

|

|

|

|

|

|

|

|

|

|

С1-С3 |

9,48 |

4,75 |

9,20 |

2,45 |

0,05 |

1,1 |

0,31 |

|

Изобутан |

22,45 |

2,05 |

0,10 |

0,40 |

0,25 |

2,5 |

6,68 |

|

н-Бутан |

50,60 |

47,35 |

14,50 |

7,30 |

8,50 |

9,3 |

||

|

||||||||

Изобутен |

1,90 |

5,5 |

1,50 |

8,55 |

- |

29,0 |

23,98 |

|

Бутен-1 |

10,40 |

9,90 |

2,90 |

18,30 |

4,80 |

14,0 |

6,27 |

|

Бутен-2 |

23,30 |

15,75 |

7,80 |

29,32 |

16,80 |

10,0 |

7,75 |

|

Бутадиен |

1,50 |

14,00 |

63,10 |

32,95 |

68,80 |

32,7 |

50,08 |

|

С5 |

0,31 |

0,63 |

0,70 |

0,50 |

0,74 |

0,5 |

0,6 |

|

|

|

|

Вредные |

примеси |

|

|

|

|

Пропин |

0,002 |

0,005 |

0,20 |

0,013 |

0,003 |

0,24 |

0,86 |

|

Бутин-1 |

0,005 |

0,005 |

0,07 |

0,040 |

- |

0,11 |

- |

|

Аллен |

- |

0,003 |

0,04 |

0,015 |

0,008 |

0,17 |

- |

|

Метилаллен |

0,003 |

0,025 |

0,09 |

0,09 |

- |

0,04 |

- |

|

Циклопента- |

0,04 |

0,02 |

0,2 |

0,1 |

0,03 |

0,03 |

- |

|

диен |

|

|

|

|

|

|

|

|

Для выделения бутадиена из различных бутадиенсодержащих фракций в промышленности используют два метода: экстрактивную ректификацию с различными полярными агентами и хемосорбцию медноаммиачноацетатными растворами.

При экстрактивной ректификации в качестве разделяющих агентов используют N-метилпирролидон, диметилформамид и диметилацетамид.

Хемосорбция основана на образовании комплексных соединений ненасыщнных углеводородов (преимущественно диенов) с солями металлов переменной валентности. Промышленное применение для выделения бутадиена хемосорбцией нашел способ с использованием водноаммиачного раствора ацетата одновалентной меди. Взаимодействие бутадиена и бутенов с медноаммиачным раствором происходит с образованием комплексов:

(CH3COO)2Cu2(NH3)4 + C4H6  C4H6(NH3)3Cu2(CH3COO)2 + NH3.

C4H6(NH3)3Cu2(CH3COO)2 + NH3.

Процесс связывания бутадиена носит характер вытеснения молекулы аммиака из внутренней координационной сферы центрального атома молекулой углеводорода.

Технологические схемы установок хемосорбции включают три основные стадии:

135

-поглощение, на которой бутадиен вместе с небольшим количеством других ненасыщенных углеводородов растворяется в экстрагенте;

-обогащение, при котором бутены удаляются из раствора;

-десорбция, при которой бутадиен практически полностью отгоняется из раствора.

Обогащение бутадиена осуществляется за счет подачи части десорбированного бутадиена противотоком к насыщенному хемосорбенту, в результате чего поглощенные бутилены замещаются в комплексе на бутадиен.

Десорбция бутадиена может осуществляться за счет разрушения комплекса нагреванием или уменьшением парциального давления бутадиена в системе путем создания вакуума или продувкой хемосорбента инертным газом или паром.

4.2. ИЗОПРЕН

Более 130 лет известно, что изопрен является основным звеном макромолекул натурального каучука, однако до конца 1940-х годов ни один синтетический каучук не мог по комплексу свойств заменить натуральный. Ситуация в корне изменилась после открытия К. Циглером и Дж. Натта новых каталитических систем для стереоспецифической полимеризации ненасыщенных углеводородов. В результате усилий ученых многих стран (США, СССР, Италии и др.) были разработаны эффективные способы получения цис-1,4-полиизопрена, являющегося структурным аналогом и заменителем натурального каучука. Мировые мощности по производству синтетического изопренового каучука сегодня превышают 1,3 млн т/ год.

Впромышленном масштабе освоены шесть методов получения изопрена:

-из изобутилена и формальдегида;

-дегидрированием изопентана;

-окислительным дегидрированием изопентана;

-из пропилена;

-из ацетилена и ацетона;

-жидкофазным окислением углеводородов.

Почти каждый из перечисленных методов существует в нескольких технических вариантах. Одной из причин такого многообразия методов получения изопрена, в первую очередь, является возможность использования многих видов сырья.

Наиболее простой вариант получения изопрена - извлечение из фракций С5 пиролиза нефти, содержащей обычно 15-20% изопрена. Эта фракция образуется в качестве побочного продукта при получении этилена и пропилена в количествах, не превышающих 15-20% от выхода этилена. Однако для промышленной реализации метода необходимо транспортировать эту фракцию с различных нефтеперерабатывающих заводов, что создает определенные трудности.

136

Изопентан и изопентены, обладающие углеводородным скелетом конечного продукта, являются дефицитными продуктами в связи с тем, что они широко применяются как высокооктановая добавка к качественным бензинам (не содержащим тетраэтилсвинец). Это ограничивает возможность их применения для получения изопрена.

4.2.1. Двухстадийное получение изопрена из изобутилена и формальдегида

Реакцию взаимодействия непредельных соединений с формальдегидом впервые описал Х. Принс в 1917 г. Он изучал взаимодействие стирола с формальдегидом в присутствии серной кислоты как катализатора. В результате были получены формали диоксана-1,3. На возможность использования реакции Принса для получения диеновых углеводородов указывали еще в 1932 г. Фицки и Фридрихсен. В 1946 г. советские ученые М.И. Фарберов и М.С. Немцов с сотр. показали принципиальную возможность разработки высокоэффективного процесса получения изопрена этим методом. Метод был реализован в 1964 г.

Синтез изопрена из изобутилена и формальдегида осуществляется в две стадии.

На первой стадии изобутилен конденсируется с формальдегидом в присутствии кислотного катализатора, например разбавленной серной кислоты, в

4,4-диметилдиоксан-1,3: |

|

|

||||

|

|

|

|

CH3 |

CH3 |

|

|

|

|

||||

CH3—C=CH2 + 2CH2O |

CH3—C—CH2—CH2 |

|||||

|

|

|

|

|

O—CH2—O |

|

|

|

|

|

|

4,4-Диметилдиоксан-1,3 |

|

На второй стадии 4,4-диметилдиоксан-1,3 расщепляется до изопрена на |

||||||

твердом катализаторе фосфатного типа, например на фосфате кальция: |

||||||

|

CH3 |

CH3 |

||||

CH3—C—CH2—CH2 |

CH2=C—CH=CH2 + CH2O + H2O. |

|||||

|

|

O—CH2—O |

Изопрен |

|||

|

||||||

Основные реакции на каждой стадии сопровождаются многочисленными побочными превращениями. На первой стадии образуются триметилкарбинол, метилаль, диоксановые спирты, диолы, эфиры и другие соединения. Образование изопрена на второй стадии сопровождается распадом диметилдиоксана до изобутилена и формальдегида, метилдигидропирана, гексадиена, пиперилена, соединений терпенового ряда (зеленое масло) и других.

В качестве сырья преимущественно используют изобутилен, содержащийся во фракциях С4, выделенных из продуктов пиролиза или крекинга жидких углеводородов. Присутствие в сырье н-бутенов и бутадиена приводит к образованию изомерных диоксанов, при расщеплении которых получается большой набор побочных продуктов:

137

CH3—CH2—CH=CH2 + 2CH2O  C2H5—CH—CH2—CH2

C2H5—CH—CH2—CH2

-Бутен |

|

|

O— CH2 — O |

||||||||||||

|

|

|

|

|

|

|

|

4-Этилдиоксан-1,3 |

|||||||

CH3—CH=CH—CH=CH2 + CH2O + H2O. |

|

||||||||||||||

Пиперилен |

|

|

|

|

|

|

|

|

|||||||

CH3—CH=CH—CH2 + 2CH2O |

|

|

|

CH3 |

|

||||||||||

|

|

-Бутен |

|

|

|

|

|||||||||

|

|

CH3 |

|

|

CH2=C—CH=CH2 + CH2O + H2O |

||||||||||

|

|||||||||||||||

|

|

|

|||||||||||||

CH3—CH—CH2—CH2 |

|

|

|

|

|

|

|

|

|

|

O |

||||

|

|

|

|

|

|

|

|

|

|||||||

|

|

O— CH2 —O |

|

|

|

|

C2H5—CH—C |

+ CH2O |

|||||||

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

||||||||||

4,4-Диметилдиоксан-1,3 |

|

|

|

CH3 |

H |

||||||||||

|

|

|

|

|

|

|

|

Изовалериановый альдегид |

|||||||

CH2=CH—CH=CH2 + 2CH2O |

CH |

|

CH |

|

|||||||||||

CH2=CH—CH—CH2—CH2 |

|

|

|||||||||||||

|

|

||||||||||||||

|

|

|

|

|

|

|

|||||||||

|

CH |

|

CH + CH2O + H2O. |

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

O— CH2 —O |

|

|

CH 2 |

|

|||||||||

4-Винилдиоксан-1,3 |

Циклопентадиен |

|

|||||||||||||

Наряду с основным продуктом реакции - диметилдиоксаном (ДМД) образуются также 3-метилбутандиол-1,3

CH3 CH3—C—CH2—CH2OH

OH

Очевидно, что образование 1,3-диметилдиоксанов может протекать параллельно с синтезом гликолей-1,3 или последовательно через стадию взаимодействия метилбутандиола с еще одной молекулой формальдегида:

|

|

|

|

CH3 |

|

|

|

H2O |

|||

|

|

|

|

|

|

изо-C4H8 + CH2O |

|

CH3—C—CH2—CH2OH |

|||

|

|

||||

|

|

||||

|

|

OH |

|||

|

|

||||

|

|

CH2O |

CH3 |

||

|

|

|

|

|

|

|

|

CH3—C—CH2—CH2 |

|||

|

|

|

|||

|

|

|

|

|

|

|

|

|

O—CH2—O |

||

Однако концентрация воды в условиях синтеза значительно выше, чем формальдегида, и более вероятным представляется синтез диметилдиоксана через метилбутандиол.

Механизм реакции

138

Реакция конденсации изобутилена с формальдегидом катализируется кислотами и относится к реакциям кислотного катализа. Скорость таких реакций линейно зависит от функции кислотности Гаммета. Роль катализатора заключается в протонировании кислородного атома карбонильной группы с образованием оксиметиленкарбкатиона:

+ |

К + |

CH2O + H |

CH2O , |

|

1 |

где К- константа равновесия, равная 105 л/моль, при концентрации Н2SО4 1-10% (мас.) и 70-1000С.

Последний присоединяется к олефину, который выступает в качестве

нуклеофильного агента: |

+ |

+ |

|

CH2OН + H2C=C(CH3)2 |

HOCH2CH2C(CH3)2 . |

2

Лимитирующей стадией взаимодействия изобутилена и формальдегида является образование карбониевого иона 1, который затем быстро подвергается последовательным превращениям. Протонизация формальдегида является быстрой обратимой реакций, причем ее равновесие сильно смещено в сторону протонированной формы. Это означает, что в условиях катализа концентрация непротонированной формы формальдегида очень низка и в лимитирующей стадии участвует протонированная форма формальдегида. Проведенное различными исследователями изучение кинетики процесса свидетельствуют в пользу образования карбкатиона 2 как лимитирующего акта процесса. Кинетическое уравнение конденсации изобутилена и формальдегида имеет вид:

d(изо C4 H8 ) |

K CH2 O изо C4 H8 |

d |

|

где k - экспериментальная константа скорости.

Таким образом, скорость конденсации описывается уравнением второго порядка, в котором порядок реакции по каждому реагенту равен 1. Экспериментально найденная энергия активация взаимодействия изобутилена с формальдегидом составляет 80-85 кДж/моль.

В водных растворах формальдегид присутствует, как правило, не в виде свободного карбонильного соединения, а в связанном состоянии - в виде равновесной смеси мономера, тримера (СН2О)3, моногидрата-метиленгликоля СН2(ОН)2 и полимергидратов НО(СН2)nН. Концентрация различных гидратов зависит от температуры и содержания альдегида в растворе. При высокой температуре и низкой концентрации формальдегида в растворе преобладает метиленгликоль. Снижение температуры и увеличение содержания формальдегида благоприятствуют образованию полимергидратов.

В условиях реакции Принса протекает также гидратация олефина с образованием триметилкарбинола.

139

Обе реакции, в которых участвует изобутилен - взаимодействие с формальдегидом и гидратация - являются конкурирующими. При высоком соотношении формальдегид: изобутилен вклад реакции гидратации чрезвычайно мал и возрастает по мере расходования формальдегида.

Реакционная способность непредельных углеводородов в реакции Принса убывает в порядке:

изобутилен > бутен-2, бутадиен > бутен-1 Аналогичная последовательность наблюдается и для реакции гидратации.

Такой порядок изменения реакционной способности непредельных соединений связан с тем, что скорость и направление атаки электрофильного агента определяется, в первую очередь, стабильностью возникающего в процессе реакции переходного комплекса.

Изобутилен реагирует с формальдегидом на два порядка быстрее, чем другие алкены. Это позволяет использовать в качестве сырья в промышленности не чистый изобутилен, а более дешевые С4-фракции каталитического крекинга или пиролиза, которые содержат наряду с изобутиленом и алканами н- бутилены и бутадиен. Однако диоксаны-1,3, образующиеся при конденсации этих олефинов с формальдегидом, за исключением 4,5-диметилдиоксана-1,3, образуют при разложении диены, являющиеся нежелательными примесями или ядами, например циклопентадиен. Поэтому содержание н-бутиленов и, особенно, бутадиена в сырье жестко регламентируется, для того чтобы не усложнять последующую очистку мономера.

Превращение гликолей-1,3 в диоксаны

При превращении изобутилена и формальдегида в диметилдиоксан протекает обратимая ацетализация метилбутандиола:

|

|

CH3 |

H+ |

|

|

CH3 |

|

|

|||||

CH3—C—CH2—CH2OH + CH2O |

|

CH3—C—CH2—CH2 |

||||

ОН |

|

O—CH2—O |

||||

Эта реакция протекает значительно быстрее, чем образование гликоля, и ее равновесие, также как и других реакций образования диоксанов-1,3, сдвинуто в сторону образования последних.

Образование изопентеновых спиртов

Наряду с диметилдиоксаном и бутандиолом в результате конденсации изобутилена с формальдегидом образуются в небольших количествах три изомерных изоамиленовых спирта:

OH

CH2=C—CH2—CH2OH |

CH3 |

|

—C=CH—CH2OH CH3 |

|

—C—CH=CH2 |

|

|

|

|||||

|

||||||

CH3 |

CH3 |

CH3 |

||||

3-Метилбутен-3-ол-1 |

3-Метилбутен-2-ол-1 |

3-Метилбутен-1-ол-3 |

изопропенилэтиловый |

диметилаллиловый |

диметилвинилкар- |

спирт (ИПЭС) |

спирт (ДМАС) |

бинол (ДМВК) |

140

Эти спирты являются следствием вторичных превращений метилбутандиола.

Схема превращений, протекающих при дегидратации метилбутандиола (МБД), представлена ниже:

CH3  HO—CH2—CH2—C—CH3

HO—CH2—CH2—C—CH3

|

|

МБД |

OH |

|

|

||

CH2 |

|

=C—CH2—CH2OH |

CH3 |

|

—C=CH—CH2OH |

|

|

|

|

|

|||||

|

|

||||||

|

|

|

|

|

CH3 |

ДМАС |

|

|

CH3 ИПЭС |

|

|

||||

|

|

|

|

|

|

OH |

|

||

|

|

|

|

|

CH3 |

|

—C—CH=CH2 |

ВПП |

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

CH3 |

|

|

|

|

|

|

|

|

|||

СH2 |

|

=C—CH=CH2 |

|

|

ДМВК |

|

|||

|

|

|

|

||||||

CH3 |

|

|

|

|

|

|

|||

Изопрен

В образующихся спиртах преобладает ИПЭС, содержание которого в смеси изомерных изопентеновых спиртов составляет 55-66%. ДМВК является продуктом быстрой равновесной изомеризации диметилаллилового спирта. Более сложен вопрос о происхождении ДМАС и ИПЭС. Оба спирта могут образоваться и при дегидратации метилбутандиола и при непосредственном взаимодействии изобутилена с формальдегидом, а также по обоим вариантам. Экспериментально установлено, что ИПЭС образуется преимущественно в результате прямого взаимодействия изобутилена с формальдегидом.

Все первичные продукты реакции Принса - метилбутандиол и три изоамиленовых спирта - могут быть превращены в изопрен. В процессе конденсации изобутилена с формальдегидом эти соединения вследствие высокой реакционной способности с большой скоростью превращаются в конечные продукты реакции - диметилдиоксан и высококипящий побочный продукт (ВПП). Поэтому синтез изопрена осуществляют через стадию получения диметилдиоксана, хотя его разложение протекает в более жестких условиях, чем дегидратация спиртов и гликоля.

Превращение 4,4-диметилдиоксана-1,3 в изопрен

Вторая стадия синтеза изопрена из изобутилена и формальдегида - разложение диметилдиоксана с получением изопрена - осуществляется в реакторах секционного типа с подводом тепла - перегретого до 973 К водяного пара. В качестве катализаторов используют кислые фосфаты металлов второй груп-