- •Дефекты кристаллического строения металлов.

- •4. Объёмные дефекты.

- •Фазовый состав сплавов.

- •Правило фаз (закон Гиббса) и правило определения состава и количества фаз (правило отрезков).

- •Р авновесная диаграмма состояния сплавов, образующих твердые растворы с неограниченной растворимостью.

- •Диаграмма состояния сплавов, компоненты которых ограниченно растворимы в твердом состоянии и образуют эвтектику.

- •Компоненты и фазы в системе железо-углерод.

- •Диаграмма Fе – Fе3с. Основные области и линии

- •Фазы и структуры углеродистых сталей в твердом состоянии.

- •Разновидности чугунов и их свойства.

- •Основные цели термической обработки металлических сплавов.

- •Отжиг 1 -го рода для уменьшения напряженней

- •Рекристаллизационный отжиг. Влияние нагрева на структуру и свойства деформируемого металла.

- •Отжиг 2-го рода. Фазовые превращения при нагреве сталей.

- •Аустенитное зерно.

- •Превращение (распад) аустенита при медленном охлаждении.

- •Диаграмма изотермического распада аустенита эвтектоидной стали.

- •Термокинетическая диаграмма распада аустенита (непрерывное охлаждение),

- •Отжиг 2-го рода доэвтектоидных сталей.

- •Сфероидизирующий отжиг заэвтектоидных сталей (инструментальный).

- •Закалка сталей. Условия проведения закалки.

- •Мартенсит. Изменение свойств при закалке на мартенсит.

- •Температуры мартенситного превращения

- •Изменение свойств стали при закалке на мартенсит

- •Способы закалки. Дефекты закалки

- •Бейнитное превращение. Механические свойства стали с бейнитной структурой.

- •Отпуск закаленных сталей, его параметры.

- •Структура и свойства отпущенной при разных температурах стали.

- •Прокаливаемость стали. Влияние прокаливаемости на свойства стали.

- •Химико-термическая обработка сталей и ее назначение. Основные методы насыщения и стадии хто.

- •Цементация сталей. Механизм образования, строение и свойства цементованного слоя.

- •Способы цементации.

- •Термическая обработка цементованных изделий.

- •Контроль качества цементованных изделий.

- •Нитроцементация и цианирование. Особенности совместной диффузии в стали с и n.

- •Структура и свойства нитроцементованного слоя. Дефекты нитроцементации.

- •Азотирование стали. Формирование диффузионного слоя и его строение.

- •Легированные стали. Цели легирования. Маркировка.

- •Влияние легирующих элементов на полиморфное превращение железа. Фазы в легированной стали.

- •В свободном состоянии.

- •В форме растворов в железе.

- •Влияние легирующих элементов на превращения в сталях.

- •Классификация легированных сталей.

- •Машиностроительные (конструкционные) стали.

- •Требования предъявляемые к подшипникам. Классификация подшипниковых сталей.

- •Улучшаемые конструкционные легированные стали.

- •Пружинные конструкционные стали.

- •Высокопрочные конструкционные стали.

- •Износостойкая аустенитная сталь.

- •С тали для строительных конструкций.

- •Дефекты легированных сталей.

- •Коррозионностойкие стали ферритного, мартенситного и аустенитного класса.

- •Инструментальные материалы. Стали для режущего инстумента.

- •Быстрорежущие стали. Термическая обработка быстрорежущих сталей.

- •Спеченные твердые сплавы.

- •Стали для измерительных инструментов.

- •Штамповые стали.

- •Полиморфизм металлов.

- •54.Постоянные примеси сталей

- •56. Обратимая и необратимая отпускная хрупкость.

- •57. Классификация алюминиевых сплавов.

- •58. Деформируемые алюминиевые сплавы и их термическая обработка.

- •59. Литейные и ковочные алюминиевые сплавы.

- •60. Спеченные алюминиевые сплавы.

- •61. Титан и его сплавы. Термическая обработка титановых сплавов.

- •62. Медь и её сплавы. Общая характеристика и классификация медных сплавов.

- •63. Бронзы – состав, свойства.

- •64. Латуни – состав, свойства.

- •65. Характеристика и классификация композиционных материалов.

Прокаливаемость стали. Влияние прокаливаемости на свойства стали.

Прокаливаемость стали

Р ассмотрим

деталь в разрезе

ассмотрим

деталь в разрезе

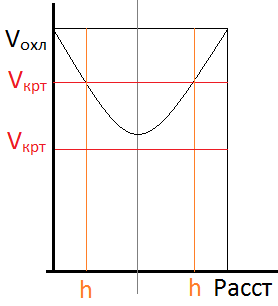

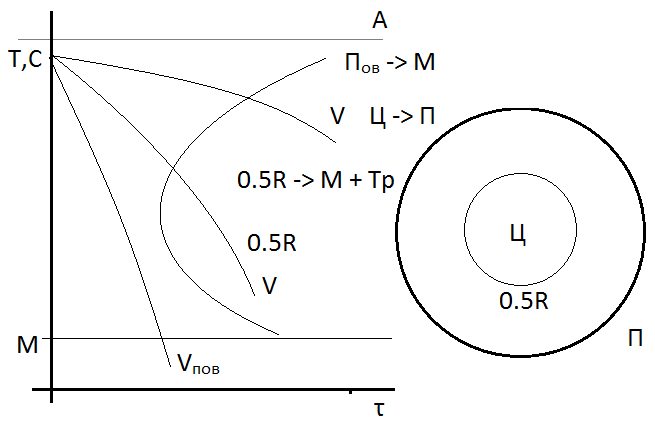

При закалке скорость охлаждения распределяется таким образом, что на поверхности она максимальная, а в центре – минимальная. Если мы проведём критическую скорость закалки, и она располагается между минимальной и максимальной скоростью по сечению, то деталь не прокаливается насквозь, и глубина распространения закалённой зоны будет равна h. Т.е. прокаливаемость – глубина распространения закалённой зоны h. Чем меньше Vкрит, тем больше глубина прокаливаемости. Если Vкрит меньше Vохл, то деталь прокаливается насквозь. Прокаливаемость, как и критическая скорость охлаждения, связана со скоростью превращения аустенита в перлит, следовательно с расположением кривой начало распада аустенита на С-диаграмме. Кривые охлаждения центра, поверхности, и сечения наложим на с-диаграмму (начало распада).

О хлаждение

центра, поверхности и сечения,

расположенного на половине радиуса от

поверхности, отличаются по величине.

На поверхности в зависимости от скорости

получается мартенситная структура, в

центре – перлитная, на расстоянии 0.5R–М

+ Т[роостит]. За глубину закалённого слоя

условно принимают расстояние от

поверхности до полумартенситной зоны

(50% мартенсита + 50% троостита). Если

с-кривые (с-диаграммы) или термокинетические

кривые распологаются правее оси ординат,

то устойчивость переохлаждённого

аустенита больше, и, соответственно

прокаливаемость увеличивается.

хлаждение

центра, поверхности и сечения,

расположенного на половине радиуса от

поверхности, отличаются по величине.

На поверхности в зависимости от скорости

получается мартенситная структура, в

центре – перлитная, на расстоянии 0.5R–М

+ Т[роостит]. За глубину закалённого слоя

условно принимают расстояние от

поверхности до полумартенситной зоны

(50% мартенсита + 50% троостита). Если

с-кривые (с-диаграммы) или термокинетические

кривые распологаются правее оси ординат,

то устойчивость переохлаждённого

аустенита больше, и, соответственно

прокаливаемость увеличивается.

О сновные

факторы, влияющие на устойчивость

переохлаждённого аустенита и на величину

Vкрит:

сновные

факторы, влияющие на устойчивость

переохлаждённого аустенита и на величину

Vкрит:

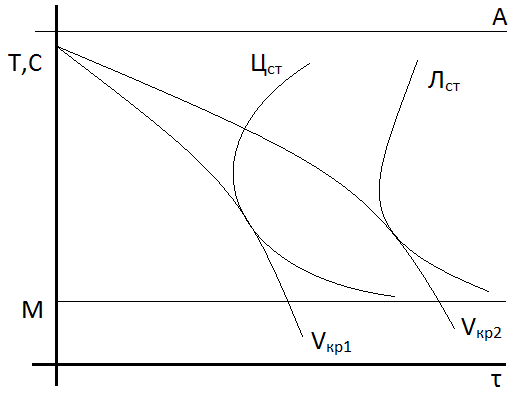

- состав аустенита (содержание углерода и легирующих элементов)(увеличивают устойчивость аустенита)(особенно влияют легирующие элементы – почти все, кроме Co – они сдвигают с-орбразную кривую вправо, замедляют превращение А в П, повышают прокаливаемость)

- чем больше размер аустенитного зерна и его однородность, тем больше будет прокаливаемость (замедление аустенитного превращения)

- нерастворившиеся в аустените карбиды, оксиды, интерметалиды ускоряют превращение аустенита в перлит, т.е. увеличивают критическую скорость охлаждения, прокаливаемость при этом уменьшается.

Д ля

практической оценки прокаливаемости

пользуются величиной «критический

диаметр прокаливаемости»

- Дкр

– максимальный диаметр цилиндрического

прутка, который прокаливается насквозь

в данном охладителе, т.е. в центре

образуется полумартенситная структура.

Каждой марке стали соответствует свой

критический диаметр в данной охлаждающей

среде. Если изделие должно иметь сквозную

прокаливаемость при термообработке,

то необходимо выбирать такую марку

стали, у которой Дкрит

больше диаметра изделия.

ля

практической оценки прокаливаемости

пользуются величиной «критический

диаметр прокаливаемости»

- Дкр

– максимальный диаметр цилиндрического

прутка, который прокаливается насквозь

в данном охладителе, т.е. в центре

образуется полумартенситная структура.

Каждой марке стали соответствует свой

критический диаметр в данной охлаждающей

среде. Если изделие должно иметь сквозную

прокаливаемость при термообработке,

то необходимо выбирать такую марку

стали, у которой Дкрит

больше диаметра изделия.

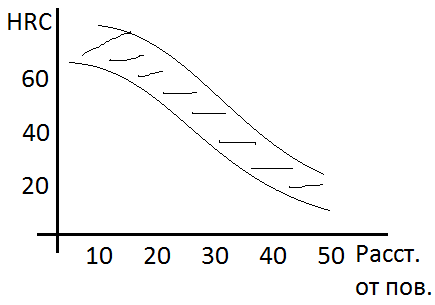

Влияние прокаливаемости на механические свойства стали

График зависимости изменения структуры от охлаждения при закалке и при закалке + высокотемпературный отпуск. При сквозной закаалке получаем мартенсит по всему сечению. После высокотемпературного отпуска из мартенсита получаем сорбит с зернистой формой карбидной фазы по всему сечению. Свойства по всему сечению одинаковы.

При несквозной закаливаемости (второй график – справа) после закалки структура от поверхности к центру изменяется таким образом, как изменялись бы свойства с разными скоростями охлаждения. Путём отпуска можно выровнять твёрдость по сечению, но свойства структур после закалки и после закалки + отпуск будут отличаться. После закалки сорбит имеет пластинчатую форму, а после закалки + отпуск – зернистую.

З ернистые

структуры при одинаковой твёрдости, по

сравнению с пластинчатыми структурами,

обладают более высокими значениями σТ

(текучесть),KCV

(ударная вязкость), ψ

(относительное удлинение), δ

(относительное сужение). У деталей с

несквозной прокаливаемостью, чем меньше

прокаливаемость, тем больше будет

падение таких важных характеристик как

σТ

и KCV.

Для получения оптимальных механических

свойств, в состоянии закалки и отпуска,

необходимо иметь зернистую структуру

по всему сечению (т.е. сквозную

прокаливаемость при закалке).

ернистые

структуры при одинаковой твёрдости, по

сравнению с пластинчатыми структурами,

обладают более высокими значениями σТ

(текучесть),KCV

(ударная вязкость), ψ

(относительное удлинение), δ

(относительное сужение). У деталей с

несквозной прокаливаемостью, чем меньше

прокаливаемость, тем больше будет

падение таких важных характеристик как

σТ

и KCV.

Для получения оптимальных механических

свойств, в состоянии закалки и отпуска,

необходимо иметь зернистую структуру

по всему сечению (т.е. сквозную

прокаливаемость при закалке).

Прокаливаемость одной и той же стали может колебаться в значительных пределах в зависимости от химического состава, величины зерна, размера и формы деталей, поэтому прокаливаемость характеризуют полосой прокаливаемости.