- •Пояснительная записка

- •1.2 Задание кафедры: произвести расчет и конструирование химического реакционного аппарата.

- •Интенсивное перемешивание и смешивание жидкостей различной вязкости, которая может изменяться в широких пределах (мешалки открытого типа до спз, мешалки закрытого типа до спз);

- •Тонкое диспергирование и быстрое растворение;

- •3. Расчетная часть

- •3.1 Расчет геометрических частей аппарата

- •3.1.1 Определение расчетного давления в аппарате:

- •3.1.4 Расчет оболочек, нагруженных внутренним давлением

- •3.1.5 Расчет эллиптической крышки и днища:

- •3.1.6 Расчет оболочек, нагруженных наружным давлением:

- •3.2.1 Определение мощности потребляемой приводом:

- •3.2.2 Определение расчетного крутящего момента на валу:

- •3.2.3 Определение диаметра вала:

- •3.3.Уплотнения вращающихся валов

- •3.3.1 Расчет сальникового уплотнения:

- •3.4.Расчет элементов механического перемешивающего устройства

- •3.4.1 Расчет вала вертикального перемешивающего устройства.

- •3.4.1.Расчет вала вертикального перемешивающего устройства на виброустойчивость:

- •3.4.2 Расчет вала на прочность:

- •3.4.2.1 Проведем расчет вала на кручение и изгиб:

- •3.4.2.2 Определим расчетно-изгибающий момент от действия приведенной центробежной силы:

- •3.4.2.2 Расчет вала на жесткость:

- •3.4.3 Определим угол поворота в сферическом подшипнике:

- •3.5. Подбор и расчет подшипников качения

- •3.9 Расчет опор аппарата:

- •3.9.1 Проверочный расчет опор-стоек:

- •Проверка вертикальных ребер опоры на сжатие и устойчивость:

- •3.9.2 Расчет опор-лап:

3. Расчетная часть

Расчетная часть курсового проекта включает в себя проверочные расчеты составных частей аппарата с мешалкой по главным критериям работоспособности (прочность, устойчивость, термостойкость, коррозионная стойкость и т.д.).

3.1 Расчет геометрических частей аппарата

Расчет обечаек, днищ, крышек корпуса аппарата на прочность и устойчивость под действием внутреннего и наружного давления с учетом термостойкости и коррозионной стойкости материалов выполняется в соответствии с ГОСТ 14249-80.

3.1.1 Определение расчетного давления в аппарате:

Расчетное давление – давление, при котором производится расчет на прочность и устойчивость элементов корпуса аппарата. По стандарту за рабочее давление принимается внутреннее давление среды в аппарате. Расчетное давление – это рабочее давление в аппарате без учета кратковременного повышения давления при срабатывании предохранительных устройств.

![]()

![]() ,

,

где Ризб – избыточное давление среды. Задается условиями технологического процесса.

![]() - гидростатическое

давление;

- гидростатическое

давление;

ρ

– плотность жидкой среды,

![]() .

.

![]() .

.

g=9,8

![]() - ускорение свободного падения.

- ускорение свободного падения.

Нж – высота столба жидкости.

Ргидр

учитывается, если оно превышает 5% от

давления

![]() .

.

![]() - не учитывается.

- не учитывается.

Расчетное внутреннее давление:

![]()

![]()

3.1.2 Расчет наружного давления для проверки стенок корпуса на устойчивость:

Для элементов корпуса без рубашки:

![]() ,

,

где Ра – атмосферное давление, Ра=0,1МПа.

Ро – остаточное давление. Ро=0,01МПа.

![]()

3.1.3

Определяем допускаемое напряжение для

выбранного материала

3.1.3

Определяем допускаемое напряжение для

выбранного материала

![]() ,

,

где

![]() - допускаемое напряжение;

- допускаемое напряжение;

![]() - поправочный

коэффициент, учитывающий взрывоопасность

среды,

- поправочный

коэффициент, учитывающий взрывоопасность

среды,

![]() - среда безопасна[1.c.7];

- среда безопасна[1.c.7];

![]() - нормативное

допускаемое напряжение

- нормативное

допускаемое напряжение

![]() [с.14, табл. 1.3].

[с.14, табл. 1.3].

![]()

Поправка для компенсации коррозии С к расчетным толщинам конструктивных элементов:

![]() ,

,

где П

– скорость коррозии в рабочей среде.

П=0,1

![]() [с.13, табл. 1.2];

[с.13, табл. 1.2];

![]() - срок службы

аппарата.

- срок службы

аппарата.

![]()

![]()

3.1.4 Расчет оболочек, нагруженных внутренним давлением

Расчет толщины стенки цилиндрической обечайки:

![]() ,

,

где D – внутренний диаметр корпуса;

![]() - расчетное давление;

- расчетное давление;

![]() - допускаемое

напряжение;

- допускаемое

напряжение;

![]() - коэффициент

прочности продольного сварного шва

обечайки, для стыковых и тавровых швов

с двусторонним проваром и выполненных

автоматической сваркой:

- коэффициент

прочности продольного сварного шва

обечайки, для стыковых и тавровых швов

с двусторонним проваром и выполненных

автоматической сваркой:

![]() [с.43]

[с.43]

C – поправка на коррозию;

![]() –

прибавка для

округления до стандартного значения.

–

прибавка для

округления до стандартного значения.

![]()

Округляем до

рекомендуемого стандартного значения

сортамента листовой стали: Сталь

толсто-листовая по ГОСТ 5681-57, стандартная

толщина

![]() =8. [с.13, табл. 1.7.1].

=8. [с.13, табл. 1.7.1].

Отсюда находим

![]() мм.

мм.

3.1.5 Расчет эллиптической крышки и днища:

Так как днище неразъемное, то для удобства сварки и уменьшения краевых сил при переходе от одной толщины к другой, необходимо чтобы толщина стенок днища и цилиндрической обечайки была одинаковой.

![]()

![]()

3.1.6 Расчет оболочек, нагруженных наружным давлением:

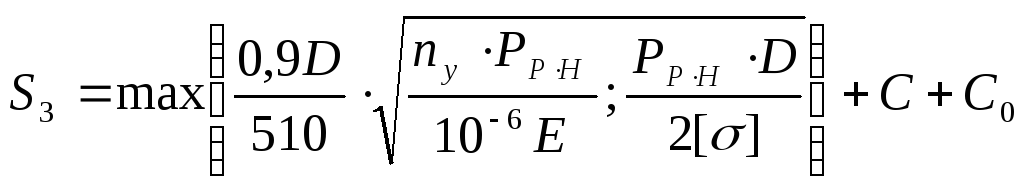

При определении толщины оболочки аппарата проводят два расчета: предварительный и проверочный. При предварительном расчете определяют ориентировочное значение толщины стенки, а затем проверяют выбранную толщину на допустимое давление.

Предварительный

расчет.

Предварительный

расчет.

Толщину стенки определим по объединенной формуле из условия устойчивости и прочности:

![]()

![]()

![]()

nу = 2.4 – коэффициент запаса устойчивости в рабочем состоянии [с.11];

Е = 2∙105 МПа – модуль продольной расчетной упругости для материала обечайки при расчетной температуре стенки = 20ºС, выбираем легированную сталь [с.15, табл. 1.4];

L – длина гладкой обечайки;

D – внутренний диаметр аппарата;

L = H2 – H6 ,

где

![]() ,

,

![]() при номинальном объеме

при номинальном объеме

![]() [с.13,

табл. 6]

[с.13,

табл. 6]

ОСТ 26-01-1246-75.

![]()

![]()

![]()

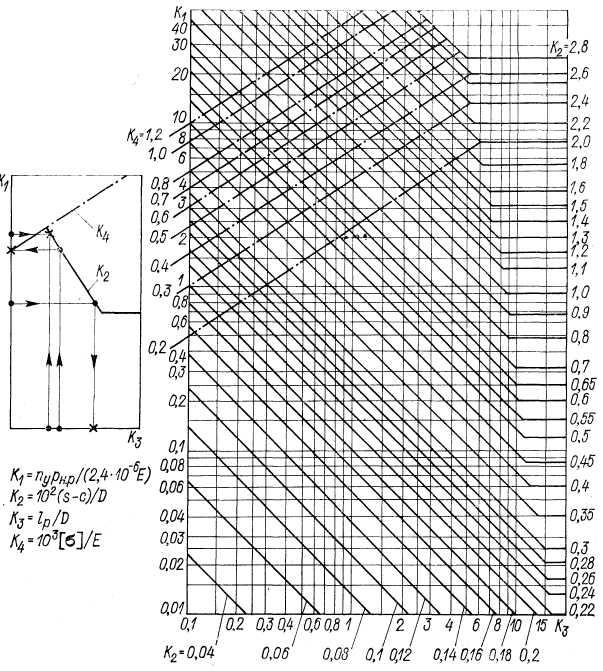

K2

определяем по номограмме в учебнике

Лащинского

![]() ,

[с.44],

,

[с.44],

K2 = 0,28.

![]()

Стандартная

толщина по сортаменту листовой стали

![]() (сталь толсто-листовая по ГОСТ 5681-57),

[с.16, табл. 1.7.1]. Отсюда величина допускаемого

отклонения

(сталь толсто-листовая по ГОСТ 5681-57),

[с.16, табл. 1.7.1]. Отсюда величина допускаемого

отклонения

![]() мм.

мм.

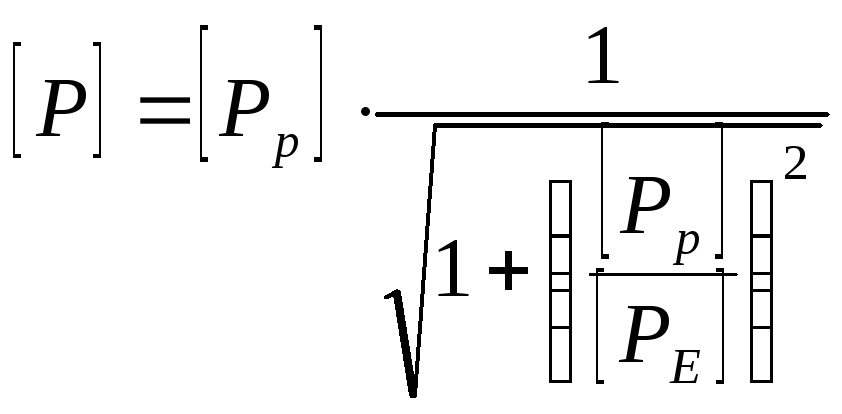

Проверочный расчет.

При проверочном

расчете находят допустимое наружное

давление для данной толщины обечайки

и проверяют условие

![]() .

.

Проверяем допускаемое наружное давление:

Допускаемое

давление из условия прочности:

Допускаемое

давление из условия прочности:

![]()

Вспомогательный коэффициент:

![]()

Допускаемое давление из условия устойчивости:

![]()

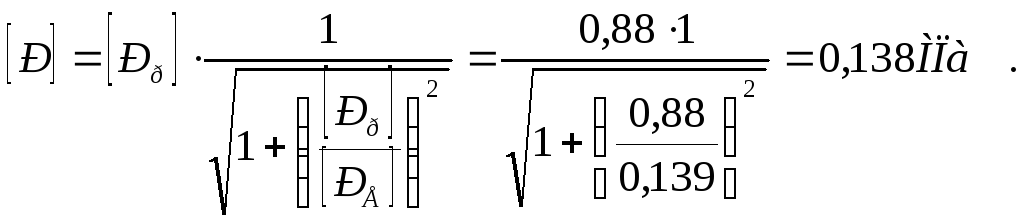

Определяем допускаемое наружное давление:

Условие выполняется

если

![]() .

.

0.09 МПа < 0.138 МПа – условие выполняется.

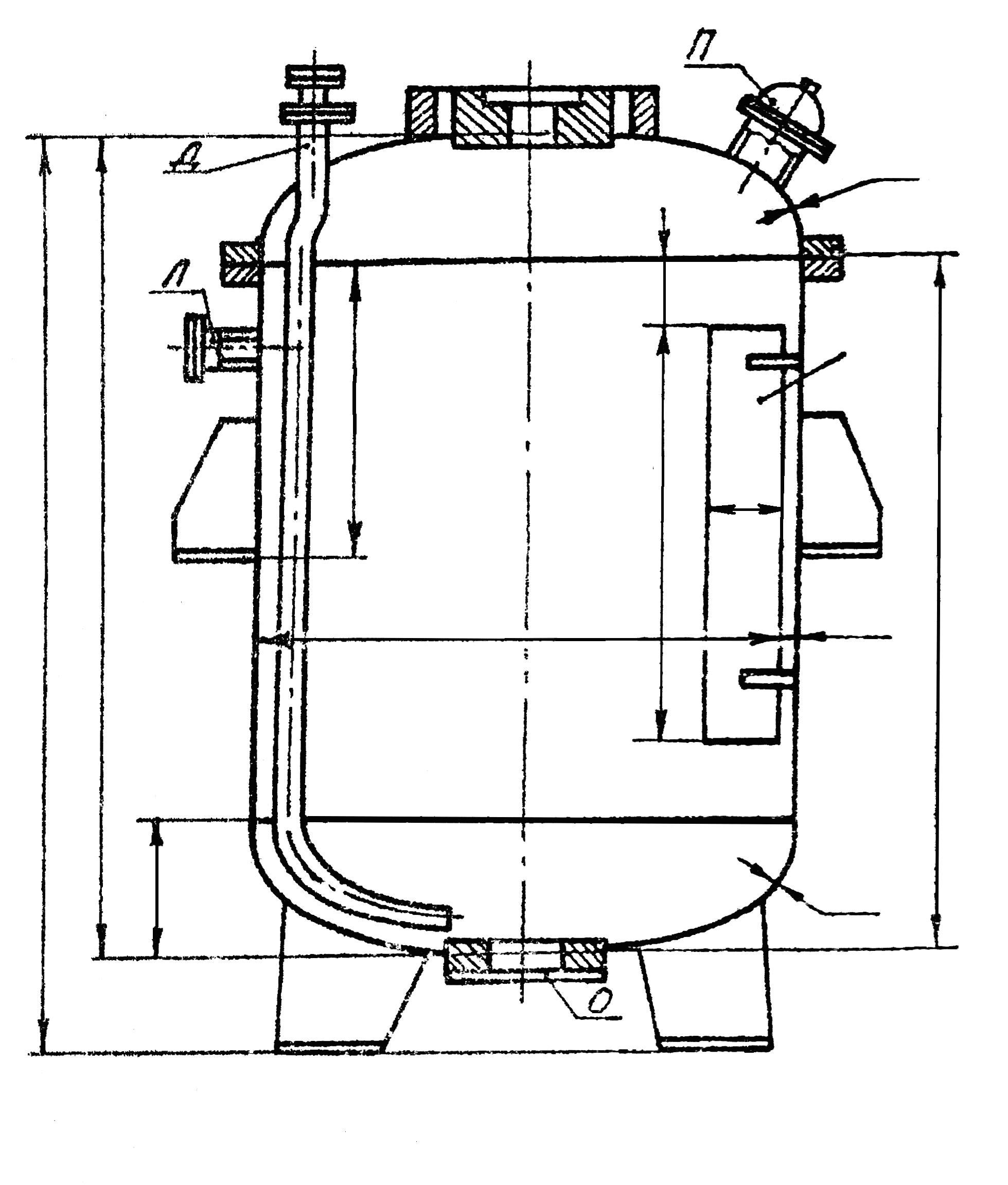

Эскиз корпуса представлен на рисунке 1.

Расчет толщины стенки стандартного эллиптического днища, работающего под наружным давлением

![]()

Стандартная

толщина по сортаменту листовой стали

![]() (сталь толсто-листовая по ГОСТ 5681-57),

[с.16, табл. 1.7.1]. Отсюда величина допускаемого

отклонения

(сталь толсто-листовая по ГОСТ 5681-57),

[с.16, табл. 1.7.1]. Отсюда величина допускаемого

отклонения

![]() мм

мм

3.2. Подбор и расчет привода

Для приведения во вращение механических перемешивающих устройств в химических аппаратах служат приводы, где в качестве движущей силы используется главным образом электроэнергия. в последнее время стали также применяться гидроприводы, где в качестве движущей силы используется находящаяся под давление жидкость (масло).

Обычно принятый термин «привод» соответствует в повседневном употреблении двум понятиям – функциональному и предметному. Кроме широко распространенного понятия двигателя или группы приводных двигателей, под приводом следует понимать конструктивную сборочную единицу, в состав которой входят: вал, передача, приводной двигатель и устройства, регулирующие работу всего комплекса.

Существует весьма много различных конструкций приводов, в которой большей частью применяются стандартные многооборотные двигатели и типовые механические редукторы для снижения числа оборотов вала перемешивающего устройства до требуемого по расчету.

Наибольшее распространение в химическом аппаратостроении получили выносные индивидуальные приводы со стандартными электродвигателями и типовыми редукторами, устанавливаемые на крышке или верхнем днище аппарата.

Ввод вала таких приводов в аппарат обычно должен быть уплотнен вследствие наличия избыточного давления или вакуума в аппарате. Уплотнение вала осуществляется различными способами, зависящими в основном от давления среды в аппарате, требуемой степени герметизации и других специфических условий, предъявляемых к тому или иному аппарату. Любое уплотнение вала в процессе эксплуатации не обеспечивает полную герметизацию указанного соединения и поэтому является «слабым» местом такого рода приводах, особенно для аппаратов, в которых перерабатываются взрывопожароопасные и токсичные вещества.

Механические условия работы приводов мешалок являются более легкими, чем в случае приводов других машин (например, танков, строительных машин и т.п.), поскольку большинство мешалок работает с постоянной окружной скоростью и без изменений нагрузки, что положительно влияет на к.п.д. привода и срок его службы. Отрицательно же влияние на привод оказывает химическая среда, действию которой он подвергается. Это вызывает необходимость применения коррозионностойких конструктивных материалов, что в значительной степени повышает стоимость привода.