- •Основы проектирования склада

- •Общие положения

- •Тема 2. Грузопоток - анализ и прогнозирование Теоретический раздел

- •Задание

- •Исходные данные

- •Тема 4. Общая методология проектирования складов

- •Тема 5. Разработка системы складирования

- •Тема 6. Проектирование технико-технологической подсистемы системы складирования Теоретический раздел

- •Задание

- •Исходные данные

- •Тема 8. Проектирование складских зон грузопереработки Теоретический раздел

- •Задание

- •Тема 9. Проектирование складов различных типов

- •9.1. Проектирование контейнерного терминала Теоретический раздел

- •Задание

- •Исходные данные

- •9.2. Проектирование склада крупногабаритных грузов Теоретический раздел

- •Задание

- •Исходные данные

- •9.3. Проектирование склада жидких грузов Теоретический раздел

- •Тема 11. Экономическая эффективность склада Теоретический раздел

- •Задание

- •Рекомендуемые информационные источники Учебная и справочная литература

- •Периодические издания

- •Internet-ресурсы

- •Рабочая тетрадь студента

- •Основы проектирования склада

- •Вспомогательная таблица для определения коэффициента неравномерности и уточнения расчетных суточных грузопотоков по прибытию

- •Вспомогательная таблица для определения коэффициента неравномерности и уточнения расчетных суточных грузопотоков по отправлению

- •Практическое занятие на тему «Проектирование складских зон грузопереработки»

- •Практическое занятие на тему «Экономическая эффективность склада»

- •Практическое занятие на тему «Проектирование технико-технологической подсистемы системы складирования»

- •Практическое занятие на тему «Проектирование склада сыпучих грузов»

- •Семинарские занятия по темам «Общая методология проектирования складов» и «Разработка системы складирования» Требования к докладам

- •Требования к содержанию и оформлению реферата

Задание

Рассчитать время цикла электропогрузчика при разгрузке вагонов.

Определить необходимое число электропогрузчиков для разгрузки железнодорожных вагонов.

Рассчитать время цикла мостового крана-штабелера при приеме грузов в склад из вагонов.

Определить число кранов-штабелеров для приема

18 есзов в склад.Определить число кранов-штабелеров, занятых на выдаче грузов на комплектацию.

Определить время погрузки одного автомобиля.

Рассчитать время цикла мостового крана-штабелера на погрузке автомобилей.

Исходные данные

На предприятии имеется склад материально-технического снабжения размерами в плане 126 х 24 м. Из 1500 наименований грузов 35 % составляют метизы, 40 % - электротовары, 25 % - инструмент. Склад работает в 3 смены на разгрузке железнодорожных вагонов и в одну смену на комплектации и выдаче грузов в цехи, куда они доставляются внутризаводским автотранспортом. Число подач железнодорожных вагонов за сутки – 3, число вагонов в каждой подаче – 4, загрузка каждого вагона – 24 т. Установленное время разгрузки подачи вагонов – 2,25 ч. Масса пакета груза – 0,48 т. Расчетный суточный грузопоток выдачи – 152 т/сут, порции выдачи в цехи метизов, электротоваров, инструмента – 0,3 т, 0,15 т, 0,25 т соответственно, вероятности выдачи тех же категорий грузов – 0,35, 0,4, 0,25 соответственно. Число мест для одновременной погрузки автомобилей – 1. При средней загрузке автомобиля 2 т.

Для электропогрузчиков: время захвата груза в вагоне – 0,3 мин, время установки пакета погрузчиком на конвейер подачи груза в склад – 0,2 мин, скорость подъема-опускания вил – 10 м/мин, эксплуатационная скорость движения электропогрузчика – 100 м/мин, расстояние подъема и опускания вилочного грузозахвата при взятии и установке груза – 0,2 м, среднее расстояние перевозки груза из вагонов в склад – 30 м.

Для мостовых кранов-штабелеров: время захвата пакета с контейнера – 0,3 мин, среднее расстояние передвижения моста крана-штабелера в цикле – 28 м, скорость движения моста крана-штабелера – 50 м/мин, среднее расстояние движения тележки по мосту крана-штабелера в цикле – 5 м, скорость движения тележки – 20 м/мин, расстояния движения грузозахвата крана-штабелера по высоте при взятии и установке пакета груза в стеллаж – 0,2 и 2,5 м, скорость подъема и опускания грузозахвата – 15 м/мин, средний угол поворота колонны крана-штабелера в цикле – 90 град, частота вращения колонны крана-штабелера – 4 об/мин.

Время цикла мостового крана-штабелера при погрузке грузов в автомобиль – 1 мин.

Тема 8. Проектирование складских зон грузопереработки Теоретический раздел

Проектирование склада предполагает его параметрическое описание.

Все основные параметры склада можно разделить на три группы: задаваемые в качестве исходных данных, вспомогательные расчетные параметры и основные расчетные параметры. Первую группу исходных параметров, которые задаются при проектировании склада, составляют 15 показателей. Основными из них считаются:

Q – годовой грузопоток поступающего груза;

n – число групп грузов в номенклатуре;

{αi, βi, δi} - ширина, длина и высота единицы груза (типичного представителя) каждой группы груза;

g – масса груза (типичного представителя) каждой группы;

Тг (Тпр, Тот) – число дней работы склада и другие параметры.

В качестве вспомогательных расчетных параметров принимаются:

![]() ,

,

![]() - расчетные суточные грузопотоки, т/сут;

- расчетные суточные грузопотоки, т/сут;

I – расчетный единовременный запас хранения грузов на складе (емкость склада), т;

Vп – объем одной грузовой складской единицы, м3;

G – вместимость поддона (масса груза в поддоне), т (при проектировании складов штучных грузов).

В качестве основных расчетных параметров можно выделить:

L, В – длина и ширина склада;

S - площадь склада;

Z - число ярусов по высоте;

nпр – необходимое число продольных проходов на складе;

Lх – длина зоны хранения грузов;

Lа – длина погрузочно-разгрузочного фронта.

Приступая к проектированию основных расчетных параметров склада, до принятия объемно-планировочных решений, необходимо рассчитать ряд промежуточных показателей. Подобные расчеты производятся в следующей последовательности.

Определение расчетного единовременного запаса хранения грузов на складе – I*.

Метод определения складских запасов грузов основан на применении теории вероятностей и математической статистики. Сущность его состоит в том, что расчетная величина складских запасов грузов определяется как n-е случайное событие, представляющее собой некоторое сочетание случайных величин суточного прибытия Qп и выдачи Qв грузов со склада. Для этого:

Исходные данные для последующих расчетов обрабатываются и представляются в табличной форме (табл. 4). Подобные таблицы составляются отдельно для поступления и выдачи грузов.

Таблица 4

Форма представления исходных данных для расчета

величины складских запасов

|

№ интервала |

Интервалы Qi’ – Qi” |

Средняя величина в интервале

|

Частота попадания в интервал ni |

Относительная частота попадания в интервал fi = ni/m |

|

1 |

2 |

3 |

4 |

5 |

|

1. |

|

|

|

|

|

2. |

|

|

|

|

|

… |

|

|

|

|

|

k |

|

|

|

|

|

|

|

|

|

|

Для учебной задачи число интервалов может быть принято равным 3-5.

2) Рассчитывается величина складского запаса при n-м сочетании величин грузопотоков приема и выдачи грузов со склада - In

In = I0 + Qiп – Qjв (24)

где I0 - некоторый начальный или страховой запас. Величина страхового запаса грузов I0 принимается равной разности максимальной величины выдачи Qвmax и минимальной величины приема грузов Qпmin:

I0 = Qвmax – Qпmin (25)

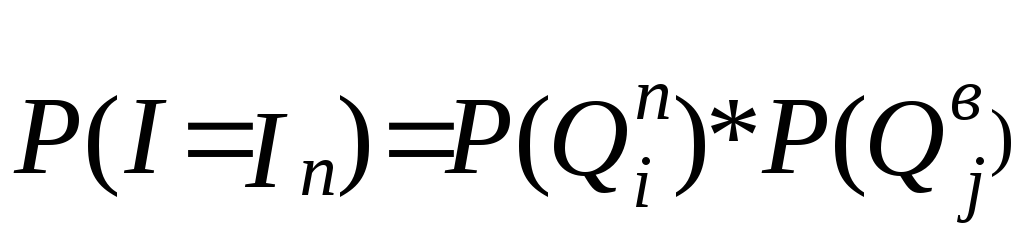

3) Определяется вероятность того, что на складе будет содержаться n-я величина запасов груза In определяется по формуле:

![]() (26)

(26)

где

![]() - вероятность того, что на склад

прибудет

- вероятность того, что на склад

прибудет![]() грузов;

грузов;

![]() –вероятность

того, что со склада будет выдано

–вероятность

того, что со склада будет выдано

![]() грузов.

грузов.

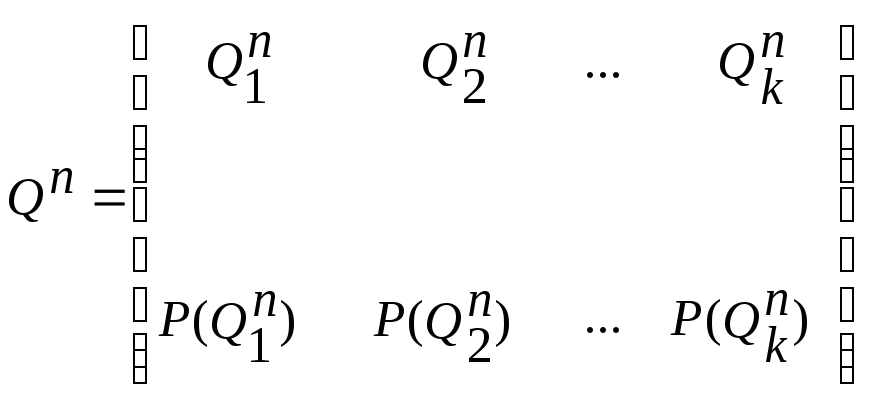

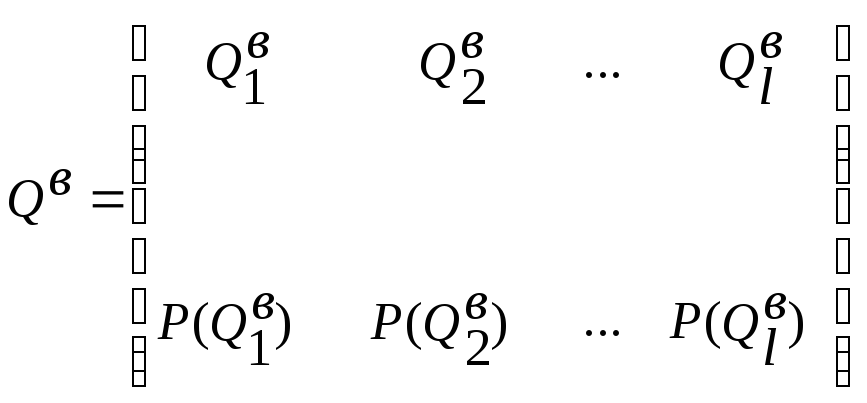

В качестве исходных данных для определения расчетной величины складских запасов грузов задаются распределения величин прибытия и выдачи грузов:

(27)

(27)

где

![]() ,

,![]() ,

,![]() - возможные значения средних суточных

грузопотоков прибытия (k

– число этих значений);

- возможные значения средних суточных

грузопотоков прибытия (k

– число этих значений);

![]() ,

,

![]() ,

,![]() - вероятности появления соответствующих

величин суточного прибытия грузов;

- вероятности появления соответствующих

величин суточного прибытия грузов;

![]() ,

,

![]() ,

,![]() - возможные значения средних суточных

грузопотоков выдачи груза со склада (l

– число этих значений);

- возможные значения средних суточных

грузопотоков выдачи груза со склада (l

– число этих значений);

![]() ,

,

![]() ,

,![]() - вероятности появления соответствующих

величин суточного грузопотока выдачи

грузов со склада.

- вероятности появления соответствующих

величин суточного грузопотока выдачи

грузов со склада.

Вероятности появления величин средних суточных грузопотоков предлагается принять равными соответствующим значениям относительной частоты попадания в интервал (табл.2). Доверительную вероятность определения расчетной величины складских запасов грузов рекомендуется принимать равной: [P] = 0,950.

Результаты расчета удобно представить в форме табл.5.

Таблица 5

|

Сочетание грузопотоков |

Величина складского запаса при данном сочетании грузопотоков - In |

Вероятность такого запаса – P(I=In) |

|

|

при величине страхового запаса I0 = | |

|

Qп1 Qв1 |

|

|

|

………. |

|

|

|

Qп1 Qвj |

|

|

|

……… |

|

|

|

Qпi Qвj |

|

|

4) Проверяется нормировочное условие:

Сумма Рi = 1,00 (28)

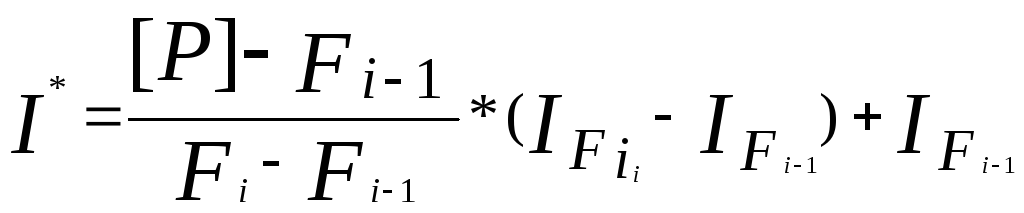

5) В интегральной функция распределения (накопленная вероятность) от меньших величин к большим определяется такой i-й интервал, для которого выполняется условие: Fi-1 < [P] < Fi. Именно в этом интервале должна быть найдена расчетная величина складских запасов I* по формуле линейной интерполяции:

(29)

(29)

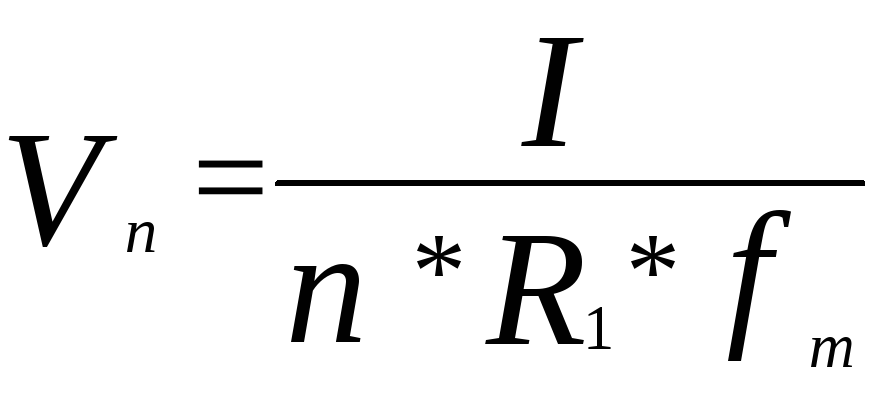

Расчет объема одной грузовой складской единицы – Vn

При проектировании складов штучных грузов, в случае, если возможности выбора поддонов ничем не ограничены, они выбираются наибольшими из допустимых по условиям приема и выдачи грузов. Для этого объем одной грузовой складской единицы (поддона) определяется по формуле:

(30)

(30)

где I – запас хранения грузов,т;

n – число наименований грузов;

R1 – число хранящихся поддонов с грузом одного наименования (для решения учебной задачи принять R1 = 10-15);

fт – коэффициент заполнения тары (принять равным 0,6-0,9)

Зная величину полезного объема Vn по табл.6 определяются тип и размеры поддона.

Таблица 6

Полезный объем поддонов разных типоразмеров

|

Размеры поддона, a x b, мм |

300 x 400 |

600 x 400 |

600 x 800 |

1200 x 800 |

1200 x 1000 |

|

Наибольшая высота укладки груза в поддоне, с, м |

0,33 |

0,46 |

0,83 |

1,23 |

1,2 |

|

Наибольший полезный объем поддона, Vi, м3 |

0,04 |

0,11 |

0,40 |

1,18 |

1,44 |

|

Наибольшая грузоподъемность, кг |

50 |

100 |

500 |

1250 |

1250 |

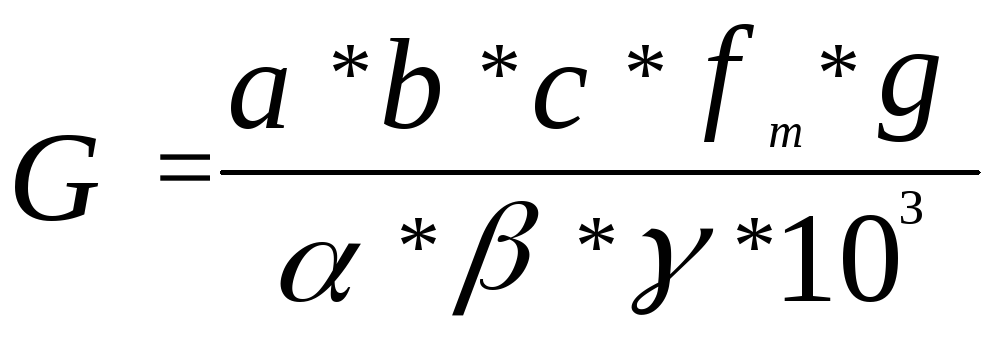

Определение вместимости поддона (массы груза в поддоне) – G.

Вместимость поддона определяется по формуле:

(31)

(31)

где a, b, c – соответственно длина (размер вдоль продольного прохода между стеллажами), ширина (размер, которым поддон устанавливается в глубину стеллажа) и высота грузовой складской единицы (высота укладки груза на поддоне), м;

g – объемная масса груза , т/м3 (принимается по приложению в зависимости от рода груза);

α, β, δ – соответственно длина, ширина и высота единицы груза, м3.

После определения вспомогательных расчетных параметров следует приступить к расчету основных параметров проектируемого склада.

Ширина склада – В

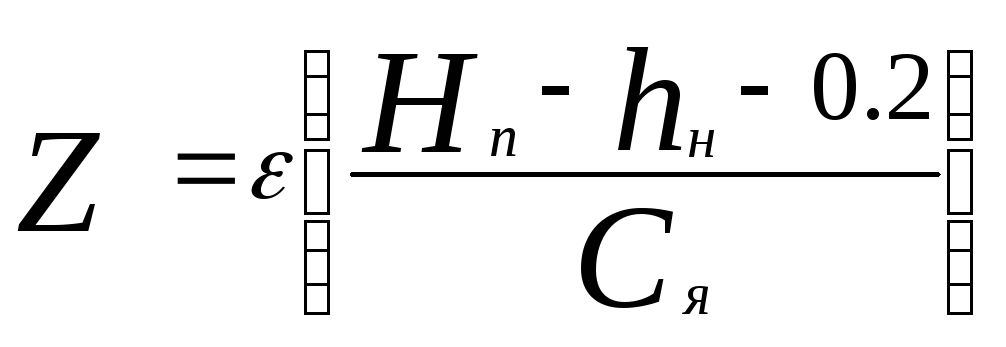

До определения ширины склада необходимо рассчитать число ярусов стеллажей по высоте и высоту одного яруса.

Высота яруса стеллажей:

Ся = С + Δ + е (32)

где с – высота укладки груза на поддоне, м;

Δ – собственная высота или толщина поддона ( для плоского поддона) или высота ножек поддона в сумме с толщиной его настила (для стоечного и ящичного поддона) (принимают Δ=0,12 м для металлических поддонов размерами 1200 х 800 мм и Δ=0,15 м – для деревянных поддонов);

е – расстояние по высоте от верха нижнего поддона (для ящичных и стоечных поддонов) или лежащего на нем груза (для плоских поддонов) до низа опорной поверхности следующего по высоте поддона с грузом. Для бесполочных стеллажей принимается е = 60-100 мм, для каркасных – в зависимости от толщины полки е = 110-220 мм; при штабельном хранении е = 0).

Число ярусов по высоте можно определить двумя способами: если известна высота подъема штабелирующей машины и в случае, если известна высота здания, в котором размещается хранилище. Для расчетов учебной задачи следует определить вид штабелирующей машины, следовательно, число ярусов по высоте определяется как:

(33)

(33)

где ε {…} – обозначение целой части числа, получающейся в результате выполнения действий в скобках;

Нп – высота подъема захвата штабелирующей машины над полом склада, м (принимают: для электропогрузчиков уравновешенных универсальных Нп = 2,8 или 3 м; для электропогрузчиков с вынесенными опорами Нп = 4-10 м; для мостовых кранов-штабелеров без кабины Нп = 3-5,2 м; для мостовых кранов-штабелеров с управлением из кабины Нп = 4,8; 5,6; 6,8; 8,3; 10 м; для стеллажных кранов-штабелеров Нп = 4,6-14,8 м);

hн – расстояние по высоте от пола склада до уровня нижнего (первого) яруса стеллажей, м (принимают: для электропогрузчиков уравновешенных универсальных, электропогрузчиков с вынесенными опорами, мостовых кранов-штабелеров hн = 0; для стеллажных кранов-штабелеров hн = 0,6-0,75 м);

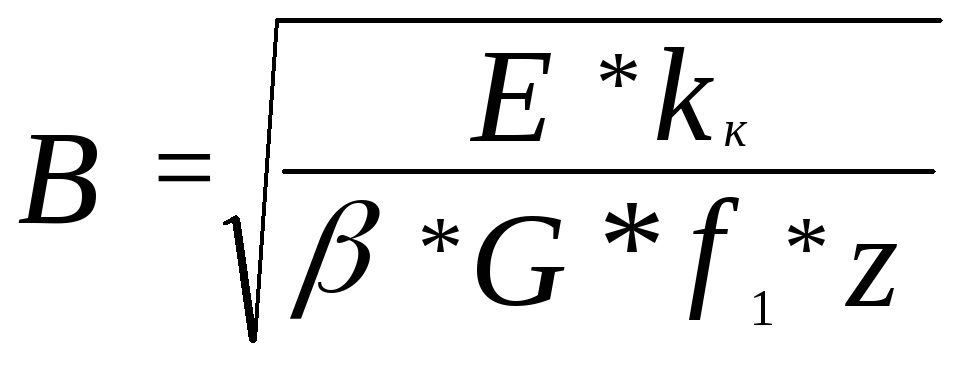

Тогда на первых этапах проектирования ширина склада ориентировочно определяется по формуле:

(34)

(34)

где

Е

– суммарный расчетный запас хранения

грузов (емкость склада: Е

=![]() ), т;

), т;

kк – коэффициент, учитывающий объем комплектовочных работ на складе, задается в пределах 1,0 … 1,4;

βL – коэффициент длины, представляющий собой отношение длины склада L к его ширине В, принимается в пределах βL=4-10 в зависимости от типа склада и необходимой длины погрузочно-разгрузочных участков;

G – средняя загрузка поддонов, т;

f1 – удельное число поддонов, приходящихся на 1 м2 площади зоны хранения (с учетом проходов) при складировании в одни ярус по высоте (принимается по табл.7);

z– число ярусов складирования по высоте.

При размещении склада в отдельном здании его ширина округляется в большую сторону до ближайшей модульной величины из ряда: В=6; 9; 12; 15; 18; 24; 30 м. В сулчае, если ширина склада превышает 24-30 м, принимаются двух- и трехпролетные здания.

Длина склада – L

Ориентировочная длина склада определяется по формуле:

L=βL * B, м (35)

и округляется в большую сторону до величины, кратной 6 м.

Таблица 7

Удельное число поддонов на 1 м2 зоны хранения

при складировании в 1 ярус по высоте f1 , под./м2

(при числе поддонов по длине у=30)

|

Вид хранения |

Тип механизмов |

Для поддонов размерами а х b, м | |||||

|

0,4 х 0,6 |

0,8 х 0,6 |

1,2 х 0,8 |

0,8 х 1,2 |

1,2 х 1,0 |

1,6 х 1,2 | ||

|

Клеточные стеллажи |

СКШ |

1,28 |

0,59 |

0,35 |

0,39 |

0,36 |

0,22 |

|

КШМ-125-5,3 |

1,14 |

0,68 |

- |

- |

- |

- | |

|

КШМ-250-5,1 |

- |

0,70 |

- |

- |

- |

- | |

|

КШМ-250-11,1 |

- |

0,64 |

- |

- |

- |

- | |

|

КШМ-500-5,1 |

- |

0,68 |

- |

- |

- |

- | |

|

КШМ-500-11,1 |

- |

0,62 |

- |

- |

- |

- | |

|

КШМ-1000-5,1 |

- |

- |

0,24 |

- |

0,24 |

0,18 | |

|

КШМ-1000-11,1 |

- |

- |

0,33 |

- |

0,27 |

0,17 | |

|

КШМК-1000-10,5 |

- |

- |

0,22 |

- |

0,27 |

0,17 | |

|

КШМУ-1000-22,5 |

- |

- |

0,29 |

- |

0,26 |

0,16 | |

|

КШМК-2000-10,5 |

- |

- |

0,22 |

- |

0,21 |

0,17 | |

|

КШМК-2000-22,5 |

- |

- |

0,25 |

- |

0,23 |

0,16 | |

|

ЭП-103 |

- |

0,40 |

0,26 |

- |

- |

- | |

|

Штабель |

ЭП-0601 |

- |

0,76-1,21 |

- |

- |

- |

- |

|

ЭП-103 |

- |

- |

0,42-0,66 |

- |

0,35-0,45 |

0,25-0,30 | |

|

ЭП-201 |

- |

- |

- |

- |

- |

0,23-0,28 | |

В табл.7 приняты следующие обозначения: СКШ – стеллажный кран-штабелер, КШМ – мостовой кран-штабелер без кабины, КШМК – кран-штабелер мостовой с кабиной, ЭП – электропогрузчик.

Площадь склада – S

S = B * L (36)

Полезная высота склада в зоне хранения – Н

В случае, когда определено число ярусов по высоте z, полезная высота склада в зоне хранения может быть рассчитана как:

Н = (z-1)Ся + hн + hв (37)

где hв – расстояние по высоте от уровня последнего (верхнего) яруса стеллажей до низа ферм покрытия здания, м (принимают для электропогрузчиков hв = Ся + 0,2 м; для мостовых кранов-штабелеров без кабины hв = 1,8-2 м; для мостовых кранов-штабелеров с управлением из кабины hв = 2,4-2,8 м; для стеллажных кранов-штабелеров hв = 1,5-2 м

Длина зоны хранения грузов – Lх

В учебной задаче на проектируемом складе предполагается обрабатывать однотипные грузы с небольшим числом наименований, поэтому логично рассматривать вариант блочного складирования грузов (вариант а). Однако студентом может быть принято решение о применении рядного хранения с клеточными стеллажами; в этом случае расчеты производятся по варианту b.

Вариант а

При проектировании зоны хранения склада однотипных грузов с блочным складированием грузов необходимо сначала определить необходимое число продольных проходов на складе nпр для обеспечения свободного подъезда к любому хранящемуся на складе наименованию грузов:

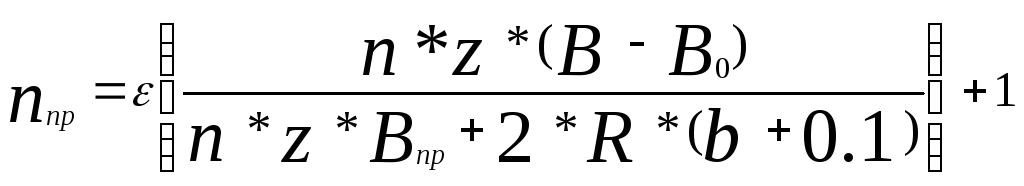

(38)

(38)

где n – число наименований грузов, одновременно хранящихся на складе;

z – число ярусов в штабелях по высоте;

В – расчетная ширина склада, м;

Во – неиспользуемая часть ширины склада (из-за наличия колонн, проездов и т.п.), м;

Впр – ширина продольного прохода между штабелями, м;

R – общее число поддонов с грузами различных наименований, размещаемое в хранилище;

b – ширина поддона (размер, которым он устанавливается в глубину стеллажа), м;

λ = 0,1 м – зазор между грузами в штабеле или во въездном стеллаже;

ε {…} – обозначение целой части числа, получающейся в результате выполнения действий в скобках.

Здесь общее число поддонов с грузами различных наименований определяется как:

(39)

(39)

где n – число грузов в номенклатуре;

Ii – запас хранения по грузам i-й группы, т;

Gi – загрузка поддона при укладке на него грузов i-й группы, т.

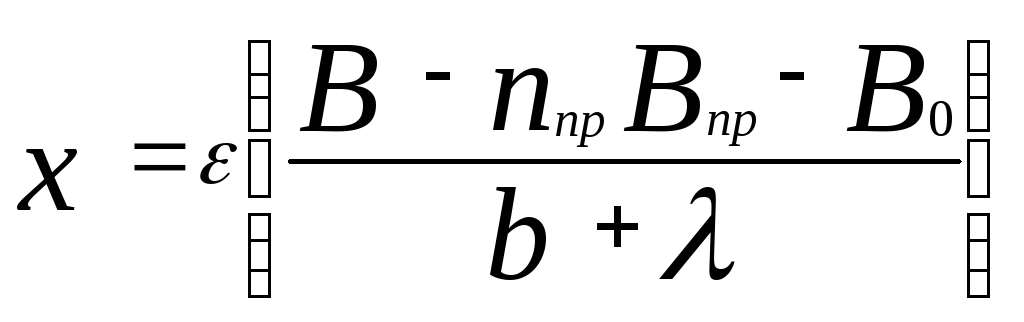

Число грузовых складских единиц, которое может быть размещено по ширине В в заданном или выбранном пролете складского здания, при штабельном хранении определяется по формуле:

(40)

(40)

Вариант b

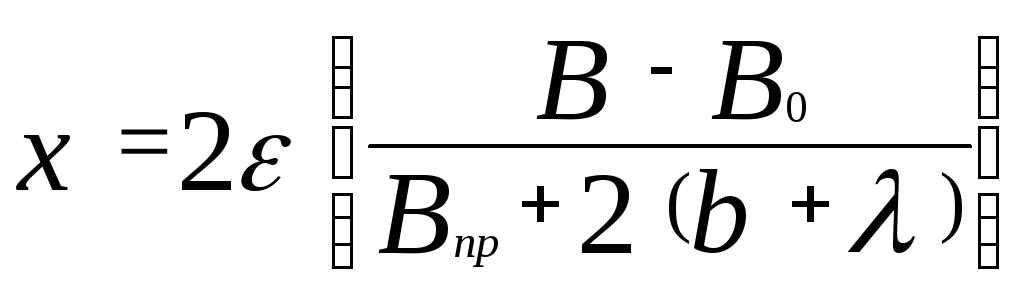

При применении рядного хранения с клеточными стеллажами число стеллажей (или поддонов) по ширине склада определится по формуле:

(41)

(41)

Число

поддонов с грузом по длине зоны хранения

y = R/xz (42)

Тогда длина зоны хранения грузов определится по формуле:

Lx = y(a+λ)+n’пр*B’пр+(n’пр-1)*2l1 (43)

где а – длина поддона (размер, которым он устанавливается вдоль стеллажей), м;

λ – зазор между грузовыми складскими единицами по длине, принимается λ=0,1 м для штабеля;

n’пр – число поперечных проходов по длине зоны хранения (принимается из расчета, чтобы длина одной секции хранилища между поперечными проходами не превышала 50-60 м);

B’пр – ширина поперечного прохода в складе, принимается B’пр = 3 м;

l1 – размер по длине зоны хранения на выход штабелирующей машины из стеллажей в экспедицию приема-выдачи грузов, м (принимают: для электропогрузчиков l1=0; для мостовых кранов-штабелеров без кабины l1 = 2-2,6 м; для мостовых кранов-штабелеров с управлением из кабины l1 = 3-4 м; для стеллажных кранов-штабелеров l1=2-5 м).

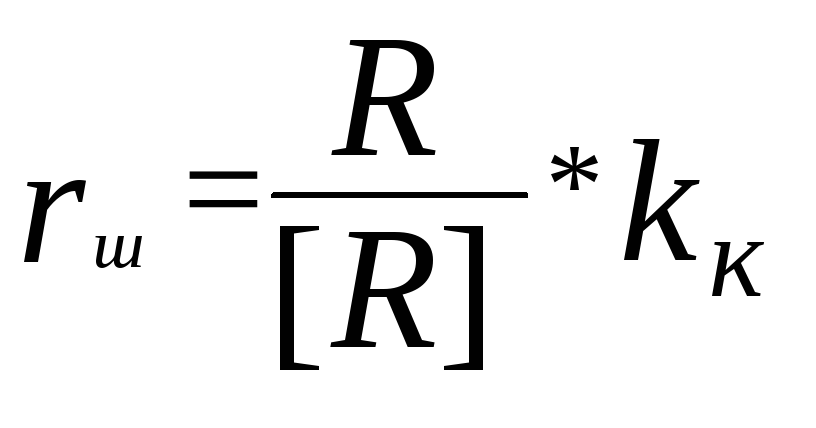

Ориентировочное число штабелирующих машин, обслуживающих зону хранения грузов – rш

(44)

(44)

где [R] – число грузовых складских единиц в оптимальной секции хранилища, которую может обслужить одна штабелирующая машина при приеме и выдаче целыми поддонами (принимается по табл.8);

kк – коэффициент, учитывающий объем комплектовочных работ.

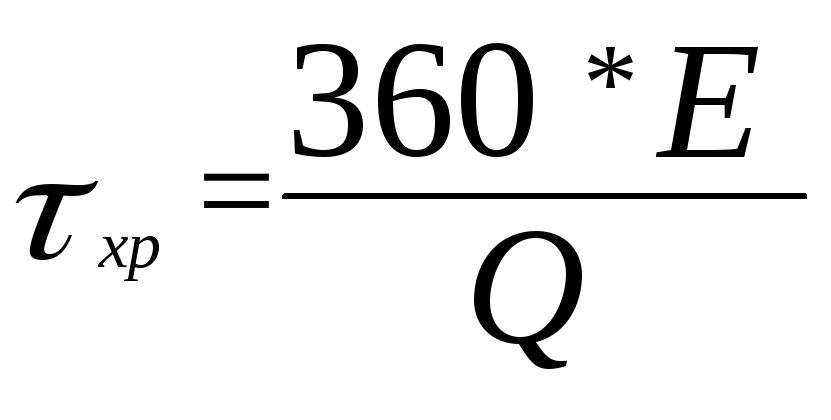

Для определения срока хранения грузов τхр, используемого для подбора значений в табл.6, можно воспользоваться формулой:

(45)

(45)