- •ВВЕДЕНИЕ

- •1. СТРОЕНИЕ МЕТАЛЛОВ И СПЛАВОВ

- •Реальные кристаллы

- •Аморфные сплавы

- •Строение сплавов

- •2. ФАЗОВЫЕ ПРЕВРАЩЕНИЯ

- •Основные типы диаграмм

- •Системы с тремя компонентами

- •Основные структурные составляющие сплавов Fe – C

- •Диаграмма состояния Fe – Fe3C

- •Основные характеристики металлических материалов

- •Виды термической обработки материалов

- •Легирование

- •Поверхностное упрочнение (поверхностная закалка)

- •Железо и его сплавы

- •Стали

- •Чугуны

- •Твердые сплавы

- •Цветные металлы и сплавы

- •Алюминий и его сплавы

- •Медь и ее сплавы

- •Никель и его сплавы

- •Цинк и его сплавы

- •Магний и его сплавы

- •Титан и его сплавы

- •Припои

- •ЛИТЕРАТУРА

4. СПОСОБЫ ИЗМЕНЕНИЯ СТРУКТУРЫ И СВОЙСТВ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ

1.Основные характеристики металлических материалов.

2.Виды термической обработки материалов.

3.Легирование.

4.Поверхностное упрочнение (поверхностная закалка).

5.Химико-термическая обработка.

Основные характеристики металлических материалов

Прочность – способность материалов сопротивляться разрушению. Характеризуется пределом прочности при растяжении или разрыве (временным сопротивлением) – σ (МПа или Н/мм2).

Между пределом прочности при растяжении и твердостью пластичных материалов, определяемой способом вдавливания, существует количественная зависимость. Для большинства материалов σ = k НВ, где k – коэффициент пропорциональности k ≈ 0,3; НВ – твердость материала, определенная методом Бринелля, кгс/мм2.

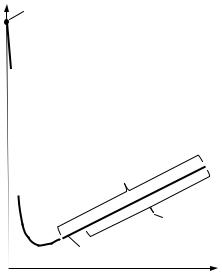

Прочность металлических кристаллов зависит от количества дефектов (рис. 35).

Теоретическая прочность

Прочность усов

Прочность усов

Прочность

Реальная прочность металлов

Металлы

упрочненные Чистые металлы

Искажения Рис. 35. Прочность кристаллов в зависимости от искажений решетки

42

Усы – нитевидные монокристаллы, иглообразные, высокопрочные материалы с большим соотношением длины к диаметру (100– 2500 / 1–10 мкм). Прочность монокристаллов приближается к теоретической прочности. Производство монокристаллов очень сложное и требует больших материальных затрат.

С увеличением плотности дислокаций прочность металлов вначале падает, а затем увеличивается, так как дислокации начинают мешать перемещаться друг другу.

Способы упрочнения металлов (ведут к увеличению полезной плотности дислокаций):

–механический наклеп;

–термическая обработка;

–измельчение зерна;

–легирование с образованием твердых растворов внедрения. Наклеп – искажение кристаллической решетки в результате пла-

стической деформации.

При пластической деформации зерна могут приобрести определенную структуру – текстуру. Беспорядочно ориентированные кристаллы под действием деформации поворачиваются осями наибольшей прочности вдоль направления деформации, с увеличением которой степень текстурированности возрастает. Текстура металла может возникнуть при литье, пластической деформации, отжиге, электроосаждении. Поликристаллические изделия с текстурой металла обладают анизотропией механических и физических свойств. В некоторых случаях текстуру получают намеренно – сплавы для постоянных магнитов, трансформаторная сталь.

Твердость – сопротивление металлов вдавливанию. При определении твердости производят вдавливание в испытуемый материал индентора, изготовленного из значительно более твердого материала, чем испытуемый.

Твердость характеризуется числом твердости в следующих единицах:

НВ – по методу Бринелля. Испытания проводят вдавливанием стального шарика определенного диаметра под нагрузкой в течение определенного времени (кгс/мм2);

HR – по методу Роквелла. Испытания на твердость проводят с помощью алмазного конуса с углом при вершине 120° (шкала А или С в зависимости от нагрузки) или стального закаленного шарика диаметром 1,588 мм (шкала В). В зависимости от способа испытания число твердости обозначают соответственно НRA, HRC, НRВ (табл. 3).

43

|

Выбор нагрузки и наконечника |

Таблица 3 |

||

|

|

|||

|

для испытаний на твердость по Роквеллу |

|||

|

|

|

|

|

Обозна- |

Вид наконечника |

Нагрузка, |

Обозначение |

Пределы измерения |

чение |

Н |

твердости |

в единицах твердости |

|

шкалы |

|

по Роквеллу |

по Роквеллу |

|

|

|

|||

|

|

|

|

|

А |

Алмазный конус |

600 |

HRA |

70–85 |

|

|

|

|

|

С |

Алмазный конус |

1500 |

НRC |

20–67 |

|

|

|

|

|

В |

Стальной шарик |

1000 |

НRВ |

25–100 |

|

|

|

|

|

Число твердости по Роквеллу – отвлеченное, выражается в условных единицах. За единицу твердости принята величина, соответствующая осевому перемещению наконечника на 0,002 мм. Число твердости по Роквеллу – HR рассчитывается по формулам:

– при измерениях по шкалам A и С |

HR = 100 – е. |

– при измерении по шкале В |

HR = 130 – е, |

Величина е определяется из выражения: |

|

е = (h − h0 ) |

, |

0,002 |

|

где h – глубина внедрения наконечника в испытуемый материал под действием общей нагрузки Р, измеренная после снятия основной нагрузки Р1, с оставлением предварительной нагрузки Р0; h0 – глубина внедрения наконечника в испытуемый материал под действием предварительной нагрузки P0;

HV – по методу Виккерса, в котором испытания проводят алмазной четырехгранной пирамидкой с квадратным основанием. Это измерение микротвердости, кг/мм2, Мн/м2.

Метод микротвердости является единственным методом, который позволяет определить твердость фаз и структурных составляющих многокомпонентных сплавов. Этим методом можно установить, как влияет термообработка, и какие легирующие компоненты играют главную роль в упрочнении исследуемого сплава. При измерении микротвердости чаще всего используют методы Виккерса (индентор с четырехгранной пирамидой и квадратным основанием) и Кнуупа (индентор с четырехгранной пирамидой и ромбическим основанием).

Между различными методами измерения твердости существует корреляция, хотя и не очень точная. Зная значение твердости, полученное одним способом, по соответствующим таблицам можно опре-

44

делить, какому числу твердости (и прочности) другого метода оно соответствует (табл. 4). Например, твердость в единицах HB приблизительно в 10 раз больше твердости, измеренной в единицах НRC.

Погрешность перевода чисел твердости по Виккерсу в единицы Бринелля составляет ±20 НВ, в единицы Роквелла – ±3 НRC (HRВ), в значения σ – ±10%.

Таблица 4

Сравнительная таблица значений твердости, полученных на различных приборах, и перевода в значения прочности

Предел проч- |

|

Твердость |

|

||

ности при рас- |

Виккерс |

Бринелль |

Роквелл |

Роквелл |

|

тяжении σ, |

|||||

HV |

НВ3000 |

HRB |

HRC |

||

МПа |

|||||

|

|

|

|

||

|

|

|

|

|

|

340 |

100 |

100 |

52,4 |

– |

|

510 |

150 |

150 |

79,9 |

– |

|

680 |

200 |

200 |

92,8 |

– |

|

780 |

230 |

230 |

98,4 |

– |

|

810 |

240 |

240 |

100,0 |

20,3 |

|

850 |

250 |

250 |

– |

22,1 |

|

1020 |

300 |

300 |

– |

30,2 |

|

1170 |

350 |

344 |

– |

36,3 |

|

1310 |

400 |

384 |

– |

40,5 |

|

1440 |

450 |

425 |

– |

44,5 |

|

1540 |

480 |

452 |

– |

46,8 |

|

Микротвердость некоторых фаз и структурных составляющих железо-углеродистых сплавов приведена в табл. 5, 6.

Микротвердость некоторых фаз |

Таблица 5 |

||

|

|||

и структурных составляющих сплавов Fe – C |

|

||

|

|

|

|

Наименование фазы или |

Марка стали |

Микротвердость |

|

структурной составляющей |

Мн/м2 |

кг/мм2 |

|

Феррит |

08 |

1 226 |

125 |

|

20 |

2 354–2 698 |

240–275 |

|

30 |

2 698–3 089 |

275–315 |

|

45 |

2 501 |

255 |

Сорбит (феррит с зернистыми |

20ХН |

2 698–3 197 |

275–325 |

карбидами) |

ШХ15 |

2 108–2 795 |

215–285 |

|

Х12 |

2 893–3 334 |

295–340 |

|

Х12М |

2 698–3 040 |

275–310 |

|

ЭИ229 |

2 942–3 060 |

300–312 |

45

|

|

|

Окончание табл. 5 |

|

|

|

|

|

|

Наименование фазы или |

Марка стали |

|

Микротвердость |

|

структурной составляющей |

|

Мн/м2 |

кг/мм2 |

|

|

|

2 |

698–3 138 |

|

Пластинчатый перлит |

20 |

275–320 |

||

|

30 |

3 |

197–3 383 |

325–345 |

|

У7 |

2 |

698–3 236 |

275–330 |

|

Чугун |

2 |

942–3 579 |

300–365 |

Карбидная фаза |

Чугун |

10 |

738–11 278 |

1 095–1 150 |

|

Х12М |

11 |

336–12 258 |

1 156–1 250 |

|

Х12 |

11 |

336–13 435 |

1 156–1 370 |

|

РК18 |

|

12 759 |

1 300 |

Аустенит |

Типа 18-8 |

|

1 716 |

175 |

|

Х12М |

|

5 099 |

520 |

|

Чугун |

4 |

168–4 854 |

425–495 |

Ледебуритная эвтектика |

Х12 |

7 |

355–8 336 |

750–850 |

|

Чугун |

9 807–11 032 |

1 000–1 125 |

|

Троостит |

– |

|

5 590 |

570 |

Бейнит |

– |

|

4 707 |

480 |

Стедит* |

– |

2 |

942–7 600 |

300–775 |

Графит |

– |

|

20–107 |

2–11 |

*Стедит – тройная фосфидная эвтектика – фосфид + цементит + феррит, образующаяся в структуре чугунов.

Оттоженный алюминий имеет твердость 200 Мн/м2 (20 кг/мм2). В отожженном состоянии твердость никеля составляет около 1000 Мн/м2 (100 кг/мм2). С увеличением температуры твердость

сплавов уменьшается.

|

|

Микротвердость мартенсита |

|

Таблица 6 |

|||

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

Максимальная |

|

Mикротвердость мартенсита |

||||

Сплав |

микротвердость |

закалка |

закалка с температуры |

||||

|

мартенсита |

с температуры Ac1 |

оплавления |

||||

|

Мн/мм2 |

кг/мм2 |

Мн/мм2 |

|

кг/мм2 |

Мн/мм2 |

кг/мм2 |

20 |

10 297,0 |

1 050 |

7 109, 8 |

|

725 |

4 167,8 |

425 |

30 |

9 169,2 |

935 |

7 109,8 |

|

725 |

5 982,0 |

610 |

У7 |

9 904,7 |

1 010 |

6 962,7 |

|

710 |

8 924,0 |

910 |

20ХН |

6 227,2 |

635 |

5 050,4 |

|

515 |

4 413,0 |

450 |

ШХ15 |

10 198,9 |

1 040 |

5 785,9 |

|

590 |

7 845,3 |

800 |

Х12М |

8 727,9 |

890 |

3 922,7 |

|

400 |

5 001,4 |

510 |

ЭИ229 |

8 070,5–9 463,4 |

825–965 |

4 363,9 |

|

445 |

3 432,3 |

350 |

Чугун |

10 444,0 |

1 065 |

6 619,5– |

|

675–800 |

6 276,2 |

640 |

7 845,3 |

|

||||||

|

|

|

|

|

|

|

|

46

Микротвердость химических соединений приведена в табл. 7.

|

|

|

|

Таблица 7 |

|

Микротвердость некоторых карбидов, боридов, силицидов |

|||||

(по данным Мотта, Ковальского и др.) |

|

||||

|

|

|

|

|

|

Фаза |

Состав |

Нагрузка, |

Микротвердость |

||

Мн/мм2 |

кг/мм2 |

||||

|

|

г |

|||

Карбид бора |

ВС |

– |

36 285 |

3 700 |

|

Карбид ниобия |

NbС |

50 |

20 153–23 536 |

2 055–2 400 |

|

Карбид тантала |

ТаС |

50 |

15 171–17 652 |

1 547–1 800 |

|

Карбид титана |

TiС |

100 |

27 949–33 245 |

2 850–3 390 |

|

|

|

|

|

|

|

Карбид хрома |

Сr3С2 |

25 |

9 807–13 729 |

1 000–1 400 |

|

|

|

50 |

12 749 |

1 300 |

|

Карбид вольфрама |

WC |

100 |

15 544–16 956 |

1 585–1 730 |

|

|

|

50 |

23 536 |

2 400 |

|

|

W2C |

50 |

29 420–33 343 |

3 000–3 400 |

|

Карбид титана – вольфрама |

– |

– |

12 209–28 493 |

1 245–2 900 |

|

Карбид хрома – вольфрама |

– |

– |

14 710–23 536 |

1 500–2 400 |

|

Карбид железа – ванадия |

– |

25 |

17 770 |

1 812 |

|

Борид титана |

TiB2 |

50 |

33 343 |

3 400 |

|

Борид хрома |

СrВ2 |

50 |

17 652 |

1 800 |

|

Силицид титана |

Ti5Si3 |

100 |

9 669 |

986 |

|

Силицид хрома |

CrSi2 |

100 |

11 278 |

1 150 |

|

Относительное удлинение (δ) или относительное сужение (ψ) характеризуют пластичность материала. Пластичность – свойство твердых тел необратимо деформироваться под действием механических нагрузок. Пластичность определяет возможность обработки материалов давлением (ковка, прокатка).

Как правило, если прочность увеличивается, то пластичность уменьшается. Исключение – сталь, легированная никелем, который увеличивает пластичность и прочность.

Вязкость (внутреннее трение) – способность твердых и жидких тел оказывать сопротивление их течению (перемещению одного слоя тела относительно другого) под действием внешних сил.

Предел текучести – наименьшее напряжение σ0,2, после снятия которого обнаруживается пластическая деформация (0,2% от расчетной длины образца).

47