- •ВВЕДЕНИЕ

- •1. СТРОЕНИЕ МЕТАЛЛОВ И СПЛАВОВ

- •Реальные кристаллы

- •Аморфные сплавы

- •Строение сплавов

- •2. ФАЗОВЫЕ ПРЕВРАЩЕНИЯ

- •Основные типы диаграмм

- •Системы с тремя компонентами

- •Основные структурные составляющие сплавов Fe – C

- •Диаграмма состояния Fe – Fe3C

- •Основные характеристики металлических материалов

- •Виды термической обработки материалов

- •Легирование

- •Поверхностное упрочнение (поверхностная закалка)

- •Железо и его сплавы

- •Стали

- •Чугуны

- •Твердые сплавы

- •Цветные металлы и сплавы

- •Алюминий и его сплавы

- •Медь и ее сплавы

- •Никель и его сплавы

- •Цинк и его сплавы

- •Магний и его сплавы

- •Титан и его сплавы

- •Припои

- •ЛИТЕРАТУРА

Отпуск полностью или частично устраняет внутренние напряжения, возникающие при закалке. Эти напряжения снимаются тем полнее, чем выше температура отпуска.

Наиболее интенсивно напряжения снижаются в результате выдержки в течение 15–30 мин. После выдержки в течение 1,5 ч напряжения снижаются до минимальной величины, которая может быть достигнута отпуском при данной температуре.

В соответствии с техническими требованиями, предъявляемыми к изделиям, применяют следующие виды отпуска:

–низкий;

–средний;

–высокий.

Низкий отпуск – нагрев закаленной стали до 150–200°С. Время выдержки при этом рекомендуется 2,0–3,0 ч. Выдержка должна обеспечить получение стабильной структуры.

Низкий отпуск применяется для частичного снятия внутренних напряжений, повышения вязкости и пластичности стали без заметного снижения твердости. Этому виду отпуска подвергают детали, для которых требуется высокая твердость и износоустойчивость (измерительный и режущий инструмент, изделия из цементируемых сталей). Структура стали – отпущенный мартенсит, твердость которого лежит в пределах 56–64 HRC.

Средний отпуск – нагрев закаленной стали до 300–400°С. Время выдержки рекомендуется 1,0–2,0 ч. При этом отпуске обеспечивается относительно высокая твердость изделия 40–45 HRC и максимальный предел упругости при достаточном пределе прочности. Данный вид отпуска чаще всего применяют при изготовлении рессор и пружин. После среднего отпуска получают структуру троостита отпуска.

Высокий отпуск – нагрев закаленной стали до 500–600°С. Время выдержки – 0,5–1,0 ч. Структура стали после высокого отпуска – сорбит отпуска, твердость 30–32 HRC. Высокий отпуск обеспечивает более полное снятие напряжений и дает наилучшее сочетание прочности, пластичности и ударной вязкости. Этот отпуск применяют при изготовлении шатунов, ответственных крепежных изделий и деталей машин, изготовляемых из конструкционных сталей.

Легирование

Легирование – это введение в состав металлических сплавов легирующих элементов для придания сплавам определенных физических, химических и механических свойств.

57

Все элементы, которые растворяются в железе, влияют на температурный интервал существования его аллотропических модификаций.

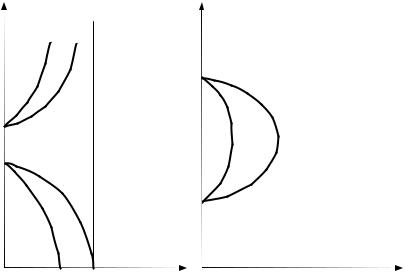

Никель Ni имеет гранецентрированную кубическую решетку с параметрами, близкими γ-Fe. Ni, Mn и другие металлы расширяют область существования γ-модификации Fe от комнатной температуры до температуры плавления (рис. 46, а).

Такие сплавы на основе железа называют аустенитными.

При содержании Si, V, Mo и других элементов свыше определенной концентрации устойчивым при всех температурах является α- состояние (рис. 46, б).

Такие сплавы на основе железа называют ферритными.

t, °C

αα+γ

γ |

γ α + γ |

α

αα + γ

Fe |

Ni, Mn,…, % Fe Cr, W, Mo, Ti, Si,…, % |

а б

Рис. 46. Диаграмма состояния сплава железо – легирующий элемент:

а– расширение γ-области; б – расширение α-области

Вотличие от других сплавов на основе железа аустенитные и ферритные сплавы не имеют превращений при нагреве и охлаждении.

Всплавах легирующие элементы могут находиться:

а) в свободном состоянии в виде включений; б) в форме интерметаллических соединений с железом или между

собой;

в) в виде оксидов (Al2O3, TiO2 и др.), сульфидов; г) в форме раствора с основным компонентом;

д) в виде раствора в цементите или в виде самостоятельных карбидов титана, ниобия, тантала, хрома, марганца, железа.

58

Карбиды TiC, NbC, смешанный карбид (Ti, Nb)C, TaC и Та2С относятся к карбидам II группы, имеют простую кристаллическую решетку и образуют фазы внедрения.

Карбиды Cr23C6 или (Cr, Mn, Fe)23C6; Сr7C3, Fe3C образуют карбиды I группы, имеют сложную кристаллическую решетку.

Карбиды I группы при нагреве стали легко растворяются в аустените, карбиды II группы (фазы внедрения) при нагреве не переходят в твердый раствор.

Все карбидные фазы имеют высокие температуры плавления и высокую твердость.

Легирующие элементы влияют на превращения в стали: на кинетику распада аустенита, мартенситное превращение и превращение при отпуске.

Рассмотрим влияние основных легирующих элементов на коррозионную стойкость стали.

Хром – пассиватор, увеличивает коррозионную стойкость и жаростойкость (Cr образует прочные пленки, устойчивые в агрессивной среде и при высоких температурах). Имеет решетку ОЦК, изоморф-

ную α-Fe.

Жаростойкость – способность металла не корродировать при высоких температурах (т. е. не окисляться). Жаростойкость в сталях повышают Cr, Al, Si.

Жаропрочность – способность сплава сохранять прочность, работоспособность при высоких температурах.

Никель увеличивает коррозионную стойкость в растворах и расплавах щелочей; увеличивает сопротивление коррозионной усталости. Ni имеет ГЦК с параметрами, близкими с решеткой γ-Fe; это дает образование непрерывного ряда твердых растворов Feγ(Ni).

Коррозионная усталость – разрушение металла при одновременном воздействии на него циклической нагрузки и коррозионной среды.

Молибден увеличивает прочность стали в хлорид- и хлорсодержащих средах, в органических кислотах и в восстановительных средах.

Молибден с ОЦК образует ограниченные твердые растворы с α-Fe. Максимальная растворимость Мо при 20°С – 5%; при 1450°С – 26%.

Алюминий и кремний повышают жаростойкость особенно в окислительных средах (образуются устойчивые при высоких температурах

Al2O3 и SiO2).

Титан и ниобий снижают склонность стали к межкристаллической коррозии, так как являются сильными карбидообразователями.

59

Поверхностное упрочнение (поверхностная закалка)

Целью поверхностной закалки является получение большой твердости в поверхностном слое детали с сохранением вязкой сердцевины. Поверхностное упрочнение заключается в нагреве поверхностного слоя детали с последующей закалкой.

Существует несколько методов поверхностного нагрева:

1)в расплавленных металлах или солях;

2)пламенем газовой горелки – пламенная закалка;

3)лучом лазера;

4)в электролитах;

5)токами высокой частоты – твч-метод.

Метод твч широко используется в промышленности, так как позволяет легко (изменяя силу тока) получать любую температуру и любую скорость нагрева:

Q = I2Rτ, |

(6) |

где Q – теплота, выделяющаяся в результате прохождения электрического тока, Дж; I – сила тока, А; R – сопротивление, Ом; τ – время воздействия тока (обычно берут небольшим), с.

Глубина прогрева детали δ определяется по формуле:

δ = 5030 |

ρ |

, |

(7) |

|

μf |

||||

|

|

|

где ρ – удельное сопротивление, Ом·см; μ – магнитная проницаемость, Тл/(А/м); f – частота тока, Гц.

Чем больше частота тока, тем на меньшую глубину прогревается металл.

Для получения большой глубины прогрева детали (δ = 2–3 мм), нагрев осуществляют машинными генераторами.

Химико-термическаяобработка

Химико-термическая обработка (ХТО) – это нагрев сплава в определенной химической среде с целью насыщения поверхности нужным элементом и придания ей определенных свойств. ХТО возможна для металлов, способных растворять различные элементы.

Достоинства ХТО:

–независимость от внешней формы изделия;

–большое различие между свойствами сердцевины и поверхности;

60

– последствия перегрева поверхности могут быть устранены последующей термической обработкой.

Основные виды ХТО

Цементация – насыщение поверхности малоуглеродистой стали углеродом, позволяет повысить твердость и износостойкость поверхностных слоев стали. После цементации детали подвергают закалке и для снятия внутренних напряжений отпуску при низкой температуре

(150–200°С).

В результате такой обработки (цементация + закалка + низкий отпуск) поверхность должна иметь твердость 58–62 HRC, а сердцевина – 25–35 HRC для легированных и менее 20 HRC для углеродистых сталей.

Цементацию рекомендуется проводить так, чтобы содержание углерода в наружном слое не превышало 1,1–1,2%. Более высокое содержание углерода приводит к образованию значительных количеств вторичного цементита, сообщающего слою повышенную хрупкость.

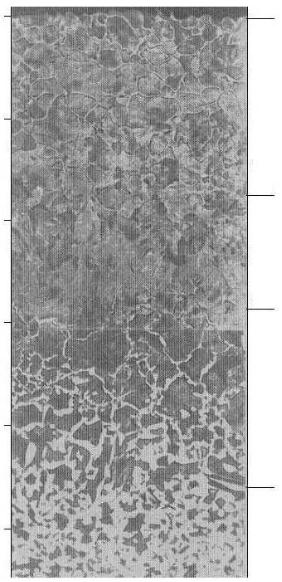

Структура цементированного слоя после медленного охлаждения от температуры цементации показана на рис. 47. Поверхностная зона, в которой углерода больше 0,8–0,9%, имеет структуру перлит + цементит – это так называемая заэвтектоидная зона; затем следует зона с содержанием углерода около 0,8% – это эвтектоидная зона и, наконец, доэвтектоидная зона, содержащая углерода менее 0,7%, плавно переходящая в структуру сердцевины.

По способу проведения различают:

–твердую цементацию (в древесном угле);

–жидкую цементацию;

–газовую цементацию.

Для массового производства газовая цементация является основным процессом цементации и только для мелкосерийного или единичного производства экономически целесообразен более простой способ твердой цементации.

Газовая цементация осуществляется в стационарных или методических (непрерывно действующих) конвейерных печах. Цементирующий газ приготавливают отдельно и подают в цементационную реторту.

Цементирующими газами являются оксид углерода и газообразные углеводороды. Разложение этих соединений приводит к образованию активного атомарного углерода (при 950°С):

2СО → СО2 + С; |

(8) |

СnН2n → 2nН + nС; |

(9) |

СnН2n + 2 → (2n + 2)Н + nС. |

(10) |

61

Расстояние от поверхности, мм

0,0

0,5

1,0

1,5

2,0

2,5

Сердцевина Доэвтектоидная зона Эвтектоидная Заэвтектоидная зона зона

Pиc. 47. Mикpocтpyктypa цeмeнтиpoвaннoгo слоя пocлe медленнoгo охлаждения

Наибольшее распространение в качестве газовых карбюризаторов получили предельные углеводороды (СnН2n + 2) – метан, этан, пропан, бутан и др., а из них – метан в виде природного газа (92–96% СН4).

Свободные атомы углерода, образовавшиеся по вышеприведенным реакциям, абсорбируются поверхностью сплава, а затем диффундируют вглубь металла.

Если поверхность стали не поглощает весь выделяющийся углерод (абсорбция отстает от диссоциации), то свободный углерод, кристаллизуясь из газовой фазы, откладывается в виде плотной пленки сажи на детали, затрудняя процесс цементации.

62

Поэтому для рационального ведения процесса газовой цементации нужно иметь газ определенного состава и регламентировать его расход.

Практически цементацию проводят при 900–930°С, но имеется тенденция повысить температуру цементации до 950–970°С и выше.

Повышение температуры цементации, как следует из общих представлений о процессе диффузии, резко увеличивает глубину слоя.

Азотирование – насыщение поверхности малоуглеродистой стали азотом (t = 500–600°С) с целью увеличения износостойкости и коррозионной стойкости.

После азотирования рабочая температура, при которой сохраняется износостойкость, – 550°С, а после цементации – 200°С.

Азот образует твердый раствор внедрения и нитриды: Fe2N, Fe4N (фазы внедрения), CrN, TiN.

Цианирование – одновременное насыщение стали азотом и углеродом, позволяющее повысить износостойкость, твердость, коррозионную стойкость средне- и низкоуглеродистой, быстрорежущей стали.

Способы осуществления:

–в расплаве цианистых солей KCN – NaCN 1:1;

–в смеси солей K4[Fe(CN)6] + Na2CO3.

Диффузионная металлизация используется для защиты изделий от коррозии, повышенияихжаростойкости, износостойкости, твердости.

Различают жидкую, твердую и газообразную металлизацию. Диффузионная металлизация является длительным процессом, проводится при высокой температуре (t ≈ 1200°C). Диффундирующие металлы образуют с железом твердые растворы замещения.

Чаще всего проводят хромирование (насыщение поверхности Cr); алитирование (Al); силицирование (Si повышает кислотоустойчивость стали), борирование (В, бориды обеспечивают высокую твердость). Борирование проводят электролизом расплава Na2B4O7.

63