- •11 Выбор шпоночного соединения под зубчатое колесо 40

- •1. Исходные данные к проектированию.

- •3 Выбор двигателя.

- •3.1 Определение мощности и частоты вращения двигателя

- •Определение передаточного отношения привода и его ступеней

- •3.3 Определение силовых и кинематических параметров привода

- •5 Расчет зубчатой передачи

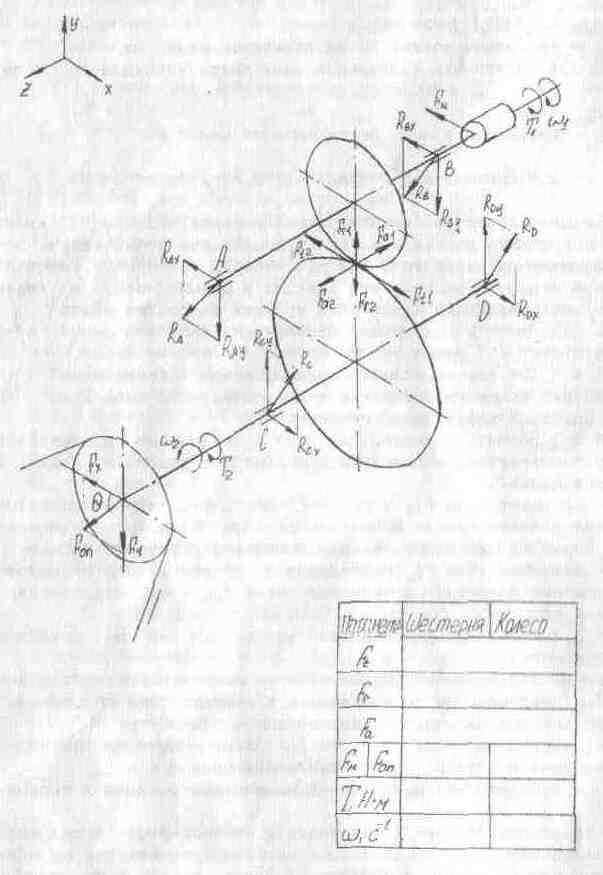

- •9 Эскизная компоновка редуктора

5 Расчет зубчатой передачи

5.1 Проектный расчет

5.1.1 Определяем межосевое расстояние передачи:

aw= Ка(Uзп+1)3(T2103/aUзп2[]н2)Kн =

= 43*(4+1) 3(789,4*103 /0,315*16*4453*1) =215*0,925=198,8 мм

где Ка – вспомогательный коэффициент принимаем

равным 43

Uзп – передаточное число редуктора равно ;

T2 – вращающий момент на тихоходном валу

редуктора, Нм;

[]н – допускаемые контактные напряжения, Н/мм2;

a – коэффициент ширины венца колеса в соответствии

с ГОСТ 2185-66 принимаем равным 0,315

Kн – коэффициент неравномерности площади по

длине зубьев, принимаем равным 1, как для

прирабатывающихся зубьев.

Принимаем aw = 200 мм по ряду нормальных линейных размеров.

5.1.2 Определяем делительный диаметр колеса:

d2 = (2awUзп) /(Uзп+1) =2*200*4/(4+1)=320 мм;

где aw – межосевое расстояние передачи, мм;

Uзп – передаточное число редуктора.

5.1.3 Определяем ширину зубчатого венца колеса:

b2= aaw =0,315*200=63 мм;

где a – коэффициент ширины венца колеса;

aw – межосевое расстояние передачи, мм.

5.1.4 Определяем модуль зацепления mn:

mn= (2 Км T2103)/(d2b2[]F) =(2*5,8*789,4*103)/(320*63*162,2)=

= 2,8 мм;

где T2 – вращающий момент на тихоходном валу

редуктора, Нм;

Км – вспомогательный коэффициент, для косозубых передач принимаем равным 5,8;

b2 – ширина зубчатого венца колеса, мм;

d2 – делительный диаметр колеса, мм;

[]F2 – допускаемое напряжение изгиба для

зубьев колеса, нм.

По ГОСТ 9563-60 значение модуля зацепления

mn принимаем равным 3 мм.

Вид зубьев –косые.

5.1.5 Определяем угол наклона зубьев:

min = arcsin(3,5mn/b2) = arcsin(3,5*3/63)=11 о

где mn – модуль зацепления, мм;

b2 – ширина зубчатого венца колеса, мм.

5.1.6 Определяем суммарное число зубьев:

Z = (2awcosmin)/mn = (2*200* cos11 о )/3=130,9

где aw – межосевое расстояние передачи, мм;

min – минимальный угол наклона зубьев;

mn – модуль зацепления, мм.

Принимаем Z равным 130

5.1.7 Уточняем действительную величину угла наклона зубьев:

= arccos(Zmn)/2aw = arcos(130*3)/2*200=14,26507 о

где Z – суммарное число зубьев;

aw – межосевое расстояние передачи, мм;

mn – модуль зацепления, мм.

5.1.8 Определяем число зубьев шестерни:

Z1 = Z/(Uзп+1) = 130/(1+4)=26

где Z – суммарное число зубьев;

Uзп – передаточное число редуктора;

5.1.9 Определяем число зубьев колеса:

Z2 = Z– Z1=130-26=104

где Z – суммарное число зубьев;

Z1– число зубьев шестерни.

5.1.10 Определяем передаточное отношение передачи:

Uф = Z2 / Z1 =104/26=4

где Z2– число зубьев колеса;

Z1– число зубьев шестерни.

5.1.11 Проверяем отклонение фактического передаточного отношения

от заданного:

U=Uф – Uзп/ Uзп 4%

4 – 4/ 4=0

0 4%

где Uф – передаточное отношение передачи;

Uзп – передаточное число редуктора.

5.1.12 Определяем фактическое межосевое расстояние передачи:

aw=z1+z2mn/2cos=(26+104)*3/2 cos14,26507 о =200,969 мм;

где z1– число зубьев шестерни;

z2– число зубьев колеса;

mn– модуль зацепления, мм;

– угол наклона зубьев, град.

5.1.13 Определяем основные геометрические параметры передачи:

а делительный диаметр шестерни:

d1= mnz1/cos= 3*26/ cos14,26507 о=80,4 мм;

где z1– число зубьев шестерни;

mn– модуль зацепления, мм;

– угол наклона зубьев, град;

б делительный диаметр колеса:

d2=mnz2/cos= 3*104/ cos14,26507 о=321,6 мм;

где z2– число зубьев колеса;

mn– модуль зацепления, мм;

– угол наклона зубьев, град;

в диаметр вершины зубьев шестерни:

da1= d1+2mn=804,4+2*3=86,4мм;

где d1– делительный диаметр шестерни, мм;

mn– модуль зацепления, мм;

г диаметр вершины зубьев колеса:

da2=d2+2mn=321,6+2*3=327,6 мм;

где d2– делительный диаметр колеса, мм;

mn– модуль зацепления, мм;

д диаметр впадин зубьев шестерни:

df1= d1– 2,4mn=80,4-2,4*3=73,2 мм;

где d1– делительный диаметр шестерни, мм;

mn– модуль зацепления, мм;

е диаметр впадин зубьев колеса:

df2= d2– 2,4mn=321,6-2,4*3=314,4 мм;

где d2– делительный диаметр шестерни, мм;

mn– модуль зацепления, мм;

ж ширину венца колеса:

b2= aaw =0,315*200,969=63,305 мм;

где a – коэффициент ширины венца колеса;

aw – межосевое расстояние передачи, мм;

Принимаем b2=63 мм.

з ширину венца шестерни:

b1=b2+24=63+4=67 мм;

где b2– ширина венца колеса , мм.

5.2 Проверочный расчет

5.2.1 Проверяем межосевое расстояние:

аw=d2+d1/2=321,6+80,4/2=201 мм;

где d2 – диаметр делительной окружности колеса, мм;

d1–делительный диаметр шестерни, мм.

5.2.2 Определяем окружную силу в зацеплении:

Ft=2T2103/d2=2*789,4*103/321,6=4909 Н

где d2 – диаметр делительной окружности колеса, мм;

T2 – вращающий момент на тихоходном

валу редуктора, нм;

5.2.3 Определяем окружную скорость колеса передачи:

V2 =w2 d2 /210 3 =5,88*321,6/210 3 =0,95 м/с;

где w2–угловая скорость колеса передачи, рад/с;

d2–делительный диаметр колеса, мм.

5.2.4 Определяем значение коэффициента, учитывающего распределение

нагрузки между зубьями:

KН2= 1,055

5.2.5 Определяем значение коэффициента динамической нагрузки:

KНV= 1.01

5.2.6 Определяем значение коэффициента неравномерности нагрузки

по длине зуба:

КHβ= 1,03 КFβ=1,05

5.2.7 Проверяем контактное напряжение передачи:

H = K (Ft(Uф+1) KН2 КHβ KНV)/ d2 b2=

=376(4909*(4+1)/(321,6*63)*1,055*1,03*1,01)=433,528 Н/мм2

где KН2 –коэффициент динамической нагрузки

принимаем равным 1,055

КHβ –коэффициент концентрации нагрузки принимаем

равным 1,03

KНV – коэффициент динамичности равен 1,01

Ft – окружную силу в зацеплении

Uф – передаточное отношение передачи

d2 – диаметр делительной окружности колеса, мм;

b2– ширина венца колеса, мм.

H ≤[н]

433,528≤445, Н/мм2

∆ =[] н- н /[] н▫100%=(445-433,528)/445*100%=2,6%

Условие прочности выполнено.

5.2.8 Определяем эквивалентные числа зубьев шестерни и колеса:

Zv1=Z1/cos3=26/ cos314,26507 о=27,6

Принимаем равным 28

Zv2=Z2/cos3=104// cos314,26507 о=110,5

Принимаем равным 111

5.2.9 Определяем коэффициент формы зуба шестерни и колеса:

YF1= 3,81 YF2=3,61

5.2.10 Определяем значение коэффициента распределения нагрузки

между зубьями:

KF= 0,91

5.2.11 Определяем значение коэффициента неравномерности нагрузки:

KF= 1,05

5.2.12 Определяем значение коэффициента динамической нагрузки:

KFV = 1,03

5.2.13 Определяем значение коэффициента наклона зубьев:

Y=1-(0/1400)=1- 14,26507 о /140 о =0,898

где 0 -угол наклона зубьев, град.

5.2.14 Определить расчетное напряжение изгиба в зубьях колеса и шестерни:

F2 = (KFKFKFVYYF2Ft)/(b2m)= =3,61*0,898*4909/(63*3)*0,91*1,05*1,03=82,87 Н/мм2

где KF-коэффициент распределения нагрузки между

зубьями;

KF-коэффициент неравномерности нагрузки;

KFV –коэффициент динамической нагрузки;

Y– коэффициент наклона зубьев;

YF2– коэффициент формы зубьев колеса;

Ft – окружная сила, H;

b2 – ширина зубчатого венца колеса, мм;

m – модуль зацепления, мм;

F2=82,87(Н/мм2)< []F2= 162,2(Н/мм2);

![]() 162,2-82,87/162,2*100%=48,9%

162,2-82,87/162,2*100%=48,9%

F1 = (F2YF1/YF2) = 82,87*3,81/3,61=87,46

где YF1 – коэффициент формы зуба шестерни;

YF2– коэффициент формы зубьев колеса;

F2 -расчетное напряжение изгиба в зубьях колеса, н/мм2;

F1= 87,46(Н/мм2)< []F1= 192(Н/мм2);

![]() 192-87,46/192*100%=54%

192-87,46/192*100%=54%

5.3 Составляем табличный ответ решения:

Таблица 4 – Параметры зубчатой цилиндрической передачи

Проектный

расчет Параметр Значение Параметр Значение

Межосевое

расстояние, аw,

мм

200

Диаметр

делительной окружности шестерни,d1,мм

80,4

Модуль зацепления,

m

3

Диаметр

делительной окружности колеса,d2,мм

321,6

Ширина зубчатого

венца шестерни, b1,

мм

67

Диаметр окружности

вершин шестерни,

da1,

мм

86,4

Ширина зубчатого

венца колеса, b2,

мм

63

Диаметр окружности

вершин колеса,

da2,

мм

327,6

Число зубьев

шестерни, z1

26

Диаметр окружности

впадин шестерни,

df1,

мм

73,2

Число зубьев

колеса, z2

104

Диаметр окружности

впадин колеса,

df2,

мм

314,4

Вид зубьев

Косые

Угол наклона

зубьев, ,

14,26507

Проверочный расчет Параметр Допускаемое

значение

Расчетное

значение

Примечание

Контактные

напря-

жения, н,

н/мм2

445

433,5

2,6%

Напряжения

изгиба,

н/мм2

F1

192

87,46

54%

F2

162,2

82,87

48%

6 Расчет цепной передачи

6.1 Проектный расчет

6.1.1 Определяем коэффициент долговечности передачи:

KЭ = KДKСKKРЕГKР = 1*1,5*1,05*1,25*1,25=2,46

где KД – коэффициент зависящий от динамичности нагрузки принимаем равным 1;

KС – коэффициент, учитывающий способ смазывания, принимаем периодический способ смазывания цепи равным 1,5;

K– коэффициент, учитывающий влияние наклона цепи, принимаем равным 1,05;

KРЕГ – коэффициент, зависящий от способа регулирования цепи, принимаем равным 1,25;

KР – коэффициент, учитывающий периодичность работы передач, принимаем равным 1,25.

6.1.2 Определяем число зубьев ведущей звездочки:

Z1 = 29 – 2Uоп = 29-2*4,3=20,4

где Uоп – передаточное число открытой передачи.

Принимаем число зубьев ведущей звездочки равным 21

6.1.3 Определяем число зубьев ведомой звездочки:

Z2 = Z1Uоп = 21*4,3=90,3

где Uоп – передаточное число открытой передачи;

Z1 – число зубьев ведущей звездочки;

Принимаем число зубьев ведомой звездочки равным 91

6.1.4 Принимаем допускаемое давление в шарнирах цепи:

[PЦ] = 23 Н/мм;

6.1.5 Определяем шаг цепи:

t = 2,83(T2103KЭ)/(Z1[PЦ]) =

=2,83(205,5*103*2,46)/1*21*23=28,43 мм;

где Z1 – число зубьев ведущей звездочки;

T2 – вращающий момент тихоходного вала, Нм;

– число рядов цепи принимаем равным 1;

KЭ – коэффициент эксплуатации передачи равен

[PЦ] – допускаемое давление в шарнирах цепи.

Принимаем шаг цепи равным 31,75 мм;

6.1.6 Определяем фактическое передаточное число передачи:

Uф = Z2/Z1 =91/21=4,33

где Z1 – число зубьев ведущей звездочки;

Z2 – число зубьев ведомой звездочки.

6.1.7 Проверяем отклонение фактического передаточного числа передачи от принятого:

U = (Uф – UОП/UОП)100% = (4,33-4,3)/4,3*100%=0,69%≤4%

где Uоп – передаточное число открытой передачи;

Uф – фактическое передаточное число передачи.

6.1.8 Определяем из условия долговечности цепи оптимальное

межосевое расстояние:

a = (30…50)t = 30*31,75=952,5 мм;

где t – шаг цепи, мм;

Принимаем a равным 975мм.

6.1.9 Определяем число звеньев в цепи :

Lt = (2a/t)+((Z2+Z1)/2)+[(Z2 – Z1)/2]2(t/a) =

=(2*975/31,75)+((91+21)/2)+ [(91-21/2*3,14)] 2*31,75/975=

=158,4 звеньев

где t – шаг цепи, мм;

a – оптимальное межосевое расстояние в

цепи, мм;

Z1 – число зубьев ведущей звездочки;

Z2 – число зубьев ведомой звездочки;

Принимаем Lt равным 160 звеньев

6.1.10 Определяем фактическое межосевое расстояние передачи:

аф = 0,25t[Lt – 0,5(Z2+Z1)+[Lt – 0,5(Z2+Z1)]2 – 8((Z2 – Z1)/2)2} =

= 0,25*31,75*[160 – 0,5(91+21)+[160 – 0,5(91+21)]2 –

- 8((91 – 21)/2*3,14)2]=976 мм

где t – шаг цепи, мм;

Z1 – число зубьев ведущей звездочки;

Z2 – число зубьев ведомой звездочки;

Принимаем фактическое межосевое расстояние

передачи равным 975 мм.

6.1.11 Определяем длину цепи передачи:

L = Ltt = 160*31,75=5080 мм;

где Lt – число звеньев в цепи, мм;

t – шаг цепи, мм.

6.1.12 Определяем делительный диаметр окружности ведущей звездочки:

dЭ1 = t/(sin(180o/Z1)) = 31,75/ sin(180/21)=213,1

где t – шаг цепи, мм;

Z1 – число зубьев ведущей звездочки;

Принимаем делительный диаметр окружности ведущей звездочки

Равным 213 мм.

6.1.13 Определяем диаметр окружности выступов ведущей звездочки:

de1 = t(K+Kz1 – (0,31/)) = 31,75*(0,7+6,63-0,31/3,332)=229,8 мм;

где t – шаг цепи, мм;

K – коэффициент высоты зуба

принимаем равным

Kz1 – коэффициент числа зубьев ведущей звездочки;

– геометрическая характеристика зацепления;

Kz1 = ctg(180o/Z1) = ctg(180/21)=6,63

где Z1 – число зубьев ведущей звездочки;

= t/d1 =31,75/9,53=3,332

где t – шаг цепи, мм;

d1 – диаметр ролика шарнира цепи принимаем

равным 9,53

Принимаем диаметр окружности выступов ведущей звездочки

равным 230 мм.

6.1.14 Определяем диаметр окружности впадин ведущей звездочки:

DL1 = dЭ1 – (d1 – 0,175dЭ1) = 213-(9,53-0,175213)=206 мм;

где d1 – диаметр ролика шарнира цепи принимаем

равным 9,53

dЭ1 – делительный диаметр окружности ведущей

звездочки.

6.1.15 Определяем делительный диаметр окружности ведомой звездочки:

dЭ2 = t/(sin(180o/Z2)) = 31,75/ sin(180/91)=907,14 мм

где t – шаг цепи, мм;

Z2 – число зубьев ведомой звездочки.

Принимаем делительный диаметр окружности ведомой звездочки

равным 908 мм.

6.1.16 Определяем диаметр окружности выступов ведомой звездочки:

De2 = t(K+Kz2 – (0,31/)) =31,75*(0,7+27,04-(0,31/3,332))=938,44

где t – шаг цепи, мм;

K – коэффициент высоты зуба принимаем равным

Kz2 – коэффициент числа зубьев ведомой звездочки;

– геометрическая характеристика зацепления;

Kz2 = ctg(180o/Z2) = ctg(180/91)=28,95

где Z2 – число зубьев ведомой звездочки;

= t/d1 =31,75/9,53=3,332

где t – шаг цепи, мм;

d1 – диаметр ролика шарнира цепи принимаем равным 9,53

Принимаем диаметр окружности выступов ведомой звездочки

равным 939 мм.

6.1.17 Определяем диаметр окружности впадин ведомой звездочкиL:

DL2 = dЭ2 – (d1 – 0,175dЭ2) =908-(9,53-0,175√908)=904 мм

где d1 – диаметр ролика шарнира цепи принимаем

равным 9,53

dЭ2 – делительный диаметр окружности ведомой

звездочки.

6.2 Проверочный расчет

6.2.1 Определяем допускаемую частоту вращения ведущей звездочки:

[n1] = (15103)/t = (15103)/31,75=472,4 об/мин

где t – шаг цепи, мм.

6.2.2 Проверяем частоту вращения ведущей звездочки:

n1 ≤ [n1]

224,4≤472,4

6.2.3 Определяем допускаемое число ударов цепи:

[U] = 508/t = 508/31,75=16 с-1

где t – шаг цепи, мм.

6.2.4 Определяем расчетное число ударов цепи :

U=(4Z1n1)/60Lt =(4*21*224,4)/60*160=1,96 с-1

где n1 – частота вращения быстроходного вала, об/мин;

Z1 – число зубьев ведущей звездочки;

Lt – число звеньев в цепи, мм.

6.2.5 Проверяем число ударов цепи о зубья ведущей звездочки

U ≤ [U]

1,96≤16

где [U] – допускаемое число ударов цепи, c-1;

U – расчетное число ударов цепи, c-1.

6.2.6 Определяем фактическую скорость цепи:

V = (Z1tn1)/60 =(21*31,75*224,4)/60=3,1 м/с;

где n1 – частота вращения быстроходного вала, об/мин;

Z1 – число зубьев ведущей звездочки;

t – шаг цепи, мм.

6.2.7 Определяем окружную силу, передаваемую цепью:

Ft = P1103/ V =4828/3,1=1557,4 Н

где V – фактическая скорость цепи, м/с;

P1 – мощность на валу ведущей звездочки, кВт.

6.2.8 Определяем допускаемое давление шарнира в цепи:

[PЦ] = [Po]Kz = 22*1,04=22,88 Н/мм2

где Kz – вспомогательный коэффициент;

[Po] – допускаемое давление в шарнирах, МПа;

Kz = 1+ 0,01(Z1 – 17) =1+0,01*(21-17)=1,04

где Z1 – число зубьев ведущей звездочки.

6.2.9 Определяем площадь опорной поверхности шарнира:

A = d1b3 = 9,53*19,05=181,55 мм2

где d1 – диаметр ролика шарнира цепи принимаем равным 9,53

b3 – ширина внутреннего звена цепи

равна

6.2.10 Определяем давление в шарнирах цепи:

PЦ = (FtKЭ)/A =(1557,4*2,46)/181,55=21,1 Н/мм2

где KЭ – коэффициент долговечности передачи;

A – площадь опорной поверхности шарнира, мм2;

Ft – окружная сила, передаваемая цепью, Н.

PЦ ≤ [PЦ]

21,1 Н/мм2 ≤22,88 Н/мм2

6.2.11 Определяем предварительное напряжение цепи от провисания ведомой ветви:

Fo = Kфqaфg = 1*3,8*1,613*9,81=60,129 Н

где KЭ – коэффициент провисания принимаем равным 1;

aф – межосевое расстояние, мм;

q – масса цепи, кг/м;

g – ускорение свободного падения принимаем равным 9,81 м/с2.

6.2.12 Определяем натяжение цепи от центробежных сил:

FV = qV2 = 3,8*3,12= 36,52 Н

где q – масса цепи, кг/м;

V – фактическая скорость цепи, м/с.

6.2.13 Определяем коэффициент запаса прочности цепи:

S = FР/(FtKД+Fo+FV) =89000/(1557,4*1+60,129+

+36,52)=53,8

где Fo – предварительное напряжение цепи, Н;

FV – натяжение цепи, Н;

FP – разрушающая нагрузка цепи, Н;

Ft – окружная сила, Н;

KД – коэффициент, учитывающий характер нагрузки.

6.2.14 Проверить коэффициент запаса прочности цепи:

S [S]

где S – коэффициент запаса прочности цепи;

[S] – нормальный коэффициент запаса прочности цепи равен 8,6

53,88,6

6.2.15 Определить силу давления цепи на валы:

FОП = KBFt+2Fo =1,05*1557,4+2*60,129=1755,53 Н.

где Fo – предварительное напряжение цепи, Н;

Ft – окружная сила, Н;

KB – коэффициент нагрузки вала принимаем

равным 1,05.

6.3 Составляем табличный ответ решения:

Таблица 5 – Параметры цепной передачи

Проектный

расчет Параметр Значение Параметр Значение

Тип цепи

ПР-31,75-8900

Диаметр

делительной окружности звёздочки

ведущей dэ1,мм

ведомой dэ2,мм

213

908

Шаг цепи t

,мм

31,75

Межосевое

расстояние, а

975

Диаметр окружности

выступов

звёздочки

ведущей Dl1,

мм

ведомой Dl2,

мм

230

939

Длина цепи L

,мм

5080

Число звеньев

Lt

160

Диаметр окружности

впадин звёздочки

ведущей Di1,ммм

ведомой Di2,

мм

207

904

Число зубьев

звёздочки

ведущей z1

ведомой z2

21

91

Сила давления

цепи на вал

Fоп,

H

1755,53

Проверочный расчет Параметр Допускаемое

значение

Расчетное

значение

Примечание

Частота

вращения

ведущей

звёздочки n,(об/мин)

472,4

224,4

52,5%

Число ударов

цепи

16

1,96

87%

Коэффициент

Запаса

прочности

8,6

53,8

84%

Давление в

шарнирах

цепи Pц,

H/мм

22,88

21,1

8%

7 Расчет нагрузок валов редуктора

7.1 Определение силы в зацеплении закрытой передачи

7.1.1 Определяем окружную силу на колесе:

Ft2 = 2T2103/d2=2*789,4*103/320=4933,8Н

где T2 –вращающий момент на тихоходном валу

редуктора, Нм;

d2 - делительный диаметр колеса, мм.

7.1.2 Определяем окружную силу на шестерне:

Ft1 = Ft2 =4933,8Н

7.1.3 Определяем радиальную силу на колесе:

Fr2 = Ft2 tg/cos =4933,8* tg20/ cos14,26507=1643Н

где -угол зацепления, принимаем равным 200;

-угол наклона зуба.

7.1.4 Определяем радиальную силу на шестерне:

Fr1 = Fr2 = 1643Н

7.1.5 Определяем осевую силу на колесе:

Fa2 = Ft2 tg =4933,8* tg14,26507=1124,4Н

где Ft2 - окружная сила на колесе.

-угол наклона зуба.

7.1.6 Определяем осевую силу на шестерне:

Fa1 = Fa2=1124,4Н

7.2 Определение значение консольных сил

7.2.1.Определяем радиальную силу цепной передачи:

Fопц =Kb Ft+Fо=1,05*1557,4+60,129=1695,4 Н

где Kb - коэффициент нагрузки вала;

Ft - окружная сила ,передаваемая цепью ,Н;

Fо - предварительное натяжение цепи ,Н.

7.2.2 Определяем радиальную силу муфты быстроходного вала:

__

Fм1=50T1=50*205,5=716,76 Н

где T1 вращающий момент на быстроходном валу, H.

7.3 Составляем силовую схему нагружения валов

-

Принимаем направление винтовых линий колёс:

для шестерни – с левым зубом, для колеса – с правым зубом.

-

Принимаем направление вращения двигателя по часовой стрелке.

-

Принимаем направление сил в зацеплении редукторной пары в

соответствии с принятым направлением винтовой линии и вращения валов:

- окружные силы Ft1 и Ft2 направлены так, чтобы моменты этих сил уравновешивали вращающие моменты T1 и T2 , приложенные к валам редуктора со стороны двигателя и рабочей машины;

- окружная сила Ft1 направлена противоположно вращению шестерни, а Ft2 – по направлению вращения колеса.

-

Определяем направление консольных сил на выходных концах валов:

а) направление консольной силы от цепной передачи Fоп перпендикулярно оси вала и, в соответствии с положением передачи, она направлена вертикально к горизонту;

б) консольная сила от муфты Fм перпендикулярна оси вал и

направлена в сторону, противоположную силе Ft1 =Ft2.

-

Определяем направление радиальных реакций в подшипниках:

радиальные реакции в подшипниках быстроходного и тихоходного

валов направляем в сторону, противоположную направлению окруж-

ных сил Ft1 и Ft2 и радиальных сил Fr1 и Fr2 в зацеплении редукторной пары. Точка приложения – середина подшипника.

-

Определяем направление суммарных реакций в подшипниках

геометрическим сложением радиальных реакций в вертикальной и

горизонтальной плоскостях методом параллелограмма.

8 Проектный расчет валов редуктора

8.1 Выбираем материал валов:

Принимаем марку материала сталь:

сталь 40Х

твердость: 235 … 262 HB;

термообработка: улучшение.

8.2 Назначаем допускаемое касательное напряжение по нагрузкам кручения (как при чистом кручении) напряжения изгиба, то допускаемые напряжение кручения принимаем заниженными:

для быстроходного вала– []к = 20 Н/мм2;

для тихоходного вала– []к = 25 Н/мм2.

8.3 Определяем геометрические размеры ступеней быстроходного вала

8.3.1 Определяем диаметр первой ступени:

___________

d1= 3Mk103/0,2[]k = 3205,5*1000/0,2*20=37,2 мм

где Mk – крутящий момент, равен вращающему моменту

быстроходного вала, Нм;

[]k–допускаемое напряжение

кручения для быстроходного вала, Н/мм2.

Принимаем равным d1 – 38 мм.

8.3.2 Определяем длину первой ступени:

l1= 1,2d1 =1,2*38=45,6 мм

где d1– диаметр первой ступени, мм.

Принимаем равным l1 – 48 мм.

8.3.3 Определяем диаметр второй ступени:

d2= d1+2t =38+2*2,5=43 мм

где d1– диаметр первой ступени, мм;

t-значение высоты буртика, принимаем равным 2,5 мм;

Принимаем равным d2 – 45 мм.

8.3.4 Определяем длину второй ступени:

l2= 1,25d2 =1,25*43=54 мм

где d2– диаметр второй ступени.

Принимаем равным l2 – 56 мм.

8.3.5 Определяем диаметр третьей ступени:

d3= d2+3,2r = 45+3,2*3=52,6 мм

где d2– диаметр второй ступени.

r–значение координаты фаски подшипника,

равное 3 мм;

Принимаем равным d3 – 53 мм.

-

Длину третьей ступени определяем из эскизной компоновки:

l3=108 мм

8.3.7 Диаметр четвёртой ступени принимаем равным диаметру

второй ступени:

d4=45 мм.

-

Длину четвёртой ступени принимаем равной длине шариковых

подшипников по ГОСТ 831-75:

l4=19 мм.

8.4 Определяем геометрические размеры ступеней тихоходного вала

8.4.1 Определяем диаметр первой ступени:

___________

d1= 3Mk103/0,2[]k = 3789,4*103 /0,2*25=54,05 мм;

где Mk – крутящий момент, равен вращающему моменту

тихоходного вала, Нм;

[]k – допускаемое касательное напряжение, Н/мм2;

Принимаем равным d1 – 56 мм

8.4.2 Определяем длину первой ступени:

l1= 1,25d1 = 1,25*56=70

где d1– диаметр первой ступени, мм;

Принимаем равной l1 – 71 мм.

8.4.3 Определяем диаметр второй ступени:

d2=d1+2t= 56+2*3=62 мм

где d1– диаметр первой ступени, мм;

t-значение высоты буртика, принимаем равным 3 мм;

Принимаем равным d2 –65 мм.

8.4.4 Определяем длину второй ступени:

l2= 1,25d2 = 1,25*65=81,25 мм

где d2– диаметр второй ступени.

Принимаем равным l2 – 85 мм.

8.4.5 Определяем диаметр третьей ступени:

d3= d2+3,2r =65+3,2*3,5=76,2 мм

где d2– диаметр второй ступени.

r–значение координаты фаски подшипника,

равное 3.5 мм;

Принимаем равным d3 –80 мм.

8.4.6 Длину третьей ступени определяем из эскизной компоновки:

l3=85 мм.

8.4.7 Диаметр четвёртой ступени принимаем равным диаметру

второй ступени:

d4=65 мм.

8.4.8 Длину четвёртой ступени принимаем равной длине шариковых

подшипников по ГОСТ 831-75:

l4=23 мм.

8.5.1 Выбираем подшипники радиальные шарико-однорядные лёгкой

серии.

Принимаем подшипники для быстроходного вала: подшипник

шариковый радиально-упорный однорядный 36209 ГОСТ 831-75

для которого d=45 мм, D=85 мм, B=19 мм.

Принимаем подшипники для тихоходного вала: подшипник шариковый радиально-упорный однорядный 36313 ГОСТ 831-75 для которого d=65 мм, D=120 мм, B=23 мм.