- •Машины и оборудование для производства сборного железобетона

- •Машины и оборудование для приготовления и транспортирования бетонных смесей и растворов Физико – механические свойства бетонных смесей и растворов

- •Оборудование, предназначенное для приготовления бетонных смесей.

- •Смесители бетонов и растворов

- •Основные параметры смесителей

- •Смесители гравитационного типа

- •Определение мощности смесителя гравитационного типа.

- •Смесители принудительного действия.

- •Требования к процессу перемешивания

- •Добавить схемы вибрационных смесителей и краткое описание их работы , расчеты.(см. К нигу Кузмичева, а. Серебренникова «Вибрационные смесители») Транспортирование бетонов и растворов. Автотранспорт.

- •Автобетоновозы.

- •Ленточные конвейеры.

- •Хоботы.

- •Расчет параметров поршневых насосов

- •Определение мощности привода поршневого бетононасоса

- •Оборудование для заполнения формы бетоном.

- •Методы изготовления железобетонных изделий

- •Формование железобетонных изделий на виброплощадках

- •Классификация вииброплощадок

- •Виброплощадка с круговыми ненаправленными колебаниями

- •Виброплощадки с направленными колебаниями

- •Виброударные площадки с вертикальными колебаниями

- •Динамическая модель виброплощадки

- •Выбор и обоснование основных параметров

- •Метод виброштампования

- •Динамическая модель процесса виброштампования

- •Практические рекомендации по выбору параметров

- •Изготовление методом скользящего штампа

- •Метод вибронасадки

- •Кассетный способ

- •Классификация

- •Метод вибропроката

- •Гидропрессование.

- •Выдавливание.

- •I плоская волна

- •III сферическая волна.

- •Виброамортизаторы

- •Методы снижения вибрации

- •Лекция №13 Эффективность виброизоляции

- •Основные требования к виброизоляторам

- •Обвести

- •Расчет жесткости

- •Цилиндрические резинометаллические амортизаторы

- •Тепловой расчет

- •Лекция №14

- •Пружины и рессоры

- •Классификация рессор

- •Классификация пружин

- •Для обеспечения работы при минимально возможных деформациях и напряжениях, необходимо, чтобы жесткости верхних и нижних пружин удовлетворяли следующим условиям:

- •Расчет пружины

- •Расчет на прочность

- •Рессоры

- •Вибраторы и дисбалансы

- •Оборудование для изготовления и обработки арматуры

Оборудование для заполнения формы бетоном.

Назначение. Это оборудование служит для заполнения формы будущего изделия бетоном.

Для этих целей используются раздатчики бетона и бетоноукладчики. Раздатчики бетона выгружают бетон в форму, без его раскладки (Рис.29). Что требует дополнительного ручного труда оператора.

Бетоноукладчики производят дозированную укладку смеси в форму ее разравнивание , предварительную обработку поверхности изделия.

Рис.29. Общий вид бетонораздатчика, при заполнении формы изделия бетоном.

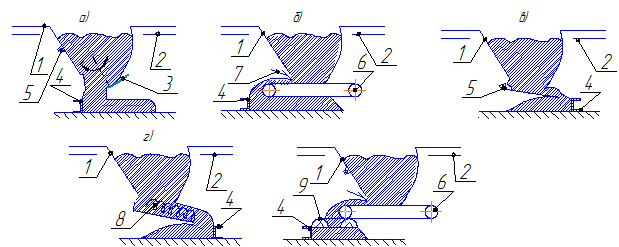

Бетоноукладчики могут различного принципа действия. Как правило, бетоноукладчик - это тележка с приемным бункером, которая перемещается вдоль формы изделия по рельсам, расположенным на эстакаде или на полу. Днище бункера оборудовано разгрузочным устройством, которое позволяет регулировать процесс выгрузки бетонной смеси. Варианты схем работы укладчиков бетона показаны на рис.30.

Рис. 30. Конструктивные варианты бетоноукладчиков.

1 – бункер; 2 – рама; 3 – заслонка; 4 – форма; 5 – вибратор; 6 – ленточный транспортер; 7 – копильник; 8 – шнек; 9 вибронасадка.

а)

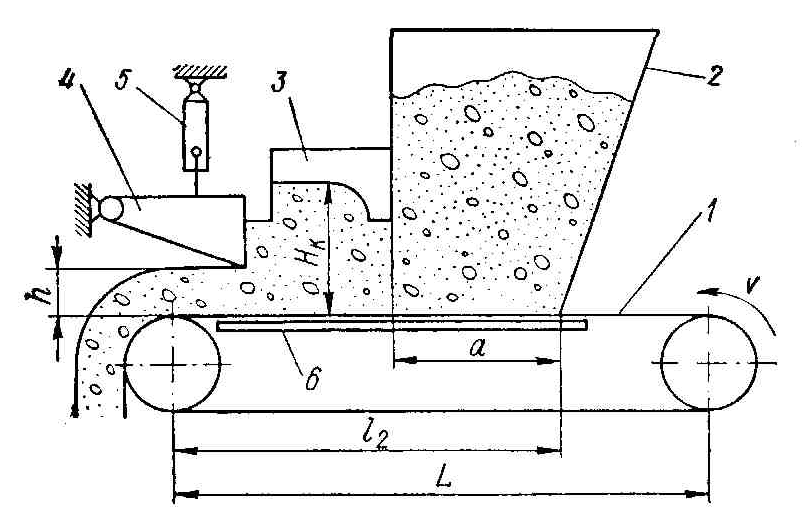

1 — транспортерная лента; 2 — бункер; 3 — ко-

пильник (промежуточный бункер); 4—заслонка;

5 — гидроцилиндр; 6 — поддон

б)

Рис. 31. Схема бетоноукладчика с ленточным питателем: а) – регулировка подачи бетонной смеси сечением потока; б) – регулировка подади смеси скоростью движения ленты транспортера.

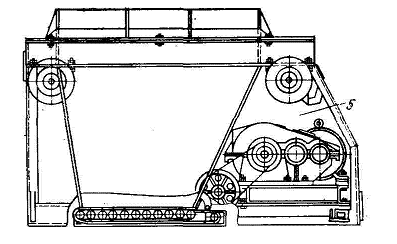

Общий вид современных бетоноукладочных тележек представлен на рис. 32.

Рис.32. Бетоноукладочные тележки в цеху по производству бетонных изделий.

Рис.33. Вид на ленточный дозатор.

Оборудование для формования бетонных и ж/бетонных изделий.

Оборудование для формования и уплотнения бетонной смеси в формах при изготовлении бетонных и железобетонных изделий предназначено преимущественно для сборного строительства. В 1937 году постановлением Совета Народных Комиссаров было предписано цементобетонную смесь обязательно укладывать с применением вибрации. Поэтому, все оборудование, предназначенное для этих целей, является вибрационным.

К виброформовочному оборудованию предъявляются следующие технологические и вибрационные требования:

- достижение требуемой степени уплотнения бетонной смеси по всему объему формуемого изделия;

- высокая производительность;

- надежность и долговечность работы оборудования;

- удовлетворение санитарно-гигиеническим нормам; удобство обслуживания и ремонта.

Обеспечение этих требований в большой степени зависит от конструктивного исполнения применяемого оборудования , в том числе и форм. Помимо точности размеров и чистоты поверхности, формы должны обладать достаточной жесткостью, обеспечивающей передачу колебаний от источника вибрации к формуемой смеси без значительных отклонений в отношении равномерности по всей поверхности ее соприкосновения с бетонной смесью.

При воздействии вибрации частицы заполнителей приводятся в интенсивное движение, в результате которого происходит их взаимное перемещение, проскальзывание одних частей относительно других в объеме системы. При этом достигается значительная скорость движения каждой частицы относительно ее центра массы. При некоторой скорости сдвига частиц заполнителей наступает проявление вязких свойств (текучесть) бетонной смеси, и она переходит в состояние «тяжелой жидкости», приобретая заданную геометрию изделия. Такого рода вязкость называют структурной вязкостью. Текучесть бетонной смеси может наступить только при условии, если будут разрушены структурные связи между частицами заполнителя, т. е. структурная вязкость достигнет определенного предела, который будет зависеть от скорости деформации сдвига частиц. Эти изменения в структуре бетонной смеси называют тиксотропными превращениями. Структурная вязкость и тиксотропия бетонной смеси непосредственно связаны с понижением действительного и видимого коэффициентов трения.

Под действием вибрации бетонная смесь приобретает подвижность, обеспечивающую хорошее заполнение формы. При этом плотность бетонной смеси увеличивается за счет как более компактной укладки частиц заполнителя, так и выделения из смеси пузырьков воздуха. При неправильно подобранных параметрах вибрации происходит расслоение бетонной смеси и качество изделия ухудшаются. Поэтому режимы вибрации , такие как амплитуда , частота и время вибрирования должны быть подобраны правильно в соответствии с параметрами изделия.

В практике виброформования бетонных и железобетонных изделий применяются в основном вибровозбудители синусоидальных колебаний, чаще всего с частотой 50Гц. При этом привод вибровозбудителей осуществляется от электродвигателей с числом оборотов порядка 3000 в мин. В настоящее время , принцип частотного регулирования асинхронных двигателей, позволяет изменять частоту колебаний вибровозбудителей в широких пределах.

Требуемая интенсивность вибрации легче всего достигается изменением величины амплитуды колебаний. Установлено, что для уплотнения более жестких бетонных смесей требуются большие амплитуды колебаний, чем для пластичных смесей. Так для пластичных смесей устанавливают амплитуды колебаний (при частоте 50 Гц) в пределах 0,25-0,50 мм, а для жестких – 0,4 - 0,6мм, а время вибрирования соответственно для пластичных смесей – 2 -3 мин, а жестких – 3 – 4мин.

На уплотнение бетонной смеси влияет направление колебаний и способ их передачи от источника вибрирования к бетонной смеси. Лучший эффект уплотнения обеспечивают колебания, передаваемые бетонной смеси снизу, чем сбоку или сверху. Наилучший эффект уплотнения бетонной смеси обеспечивают полигармонические и в особенности ударные колебания. Часто применяют комбинации различных способов уплотнения.

Бетонная смесь представляет собой трехфазную грубодисперсную систему (твердая фаза — фракции щебня или гравия и песка, жидкая — цементный раствор, газообразная — находящийся в массе смеси воздух — 10…15% от объема смеси). В процессе уплотнения смесь разрушается и в конце его переходит в двухфазную систему (твердая + жидкая фазы), при содержании в ней воздуха не более 2...3%. В результате процесса виброуплотнения тело бетона (железобетона) получает однородную плотную структуру, что обеспечивает готовым железобетонным изделиям заданные физико-механические показатели.

После того, как изделие отформовано, оно должно набрать прочность. Как известно, для набора прочности бетона в естественных условиях требуется время порядка 28 суток. Для сокращения сроков твердения бетона применяют специальные температурные режимы, ускоряющие его созревание. Это оборудование также входит в технологический цикл производства ж/бетонных изделий. Приготовление бетона или изготовление арматуры могут производиться централизовано – на специальных крупных заводах товарного бетона или арматуры.