- •Машины и оборудование для производства сборного железобетона

- •Машины и оборудование для приготовления и транспортирования бетонных смесей и растворов Физико – механические свойства бетонных смесей и растворов

- •Оборудование, предназначенное для приготовления бетонных смесей.

- •Смесители бетонов и растворов

- •Основные параметры смесителей

- •Смесители гравитационного типа

- •Определение мощности смесителя гравитационного типа.

- •Смесители принудительного действия.

- •Требования к процессу перемешивания

- •Добавить схемы вибрационных смесителей и краткое описание их работы , расчеты.(см. К нигу Кузмичева, а. Серебренникова «Вибрационные смесители») Транспортирование бетонов и растворов. Автотранспорт.

- •Автобетоновозы.

- •Ленточные конвейеры.

- •Хоботы.

- •Расчет параметров поршневых насосов

- •Определение мощности привода поршневого бетононасоса

- •Оборудование для заполнения формы бетоном.

- •Методы изготовления железобетонных изделий

- •Формование железобетонных изделий на виброплощадках

- •Классификация вииброплощадок

- •Виброплощадка с круговыми ненаправленными колебаниями

- •Виброплощадки с направленными колебаниями

- •Виброударные площадки с вертикальными колебаниями

- •Динамическая модель виброплощадки

- •Выбор и обоснование основных параметров

- •Метод виброштампования

- •Динамическая модель процесса виброштампования

- •Практические рекомендации по выбору параметров

- •Изготовление методом скользящего штампа

- •Метод вибронасадки

- •Кассетный способ

- •Классификация

- •Метод вибропроката

- •Гидропрессование.

- •Выдавливание.

- •I плоская волна

- •III сферическая волна.

- •Виброамортизаторы

- •Методы снижения вибрации

- •Лекция №13 Эффективность виброизоляции

- •Основные требования к виброизоляторам

- •Обвести

- •Расчет жесткости

- •Цилиндрические резинометаллические амортизаторы

- •Тепловой расчет

- •Лекция №14

- •Пружины и рессоры

- •Классификация рессор

- •Классификация пружин

- •Для обеспечения работы при минимально возможных деформациях и напряжениях, необходимо, чтобы жесткости верхних и нижних пружин удовлетворяли следующим условиям:

- •Расчет пружины

- •Расчет на прочность

- •Рессоры

- •Вибраторы и дисбалансы

- •Оборудование для изготовления и обработки арматуры

Смесители бетонов и растворов

Первые смесители появились в 1857 г при строительстве порта в г. Марсель (Франция) .

Назначение – перемешивание составляющих для приготовления бетонов и растворов. В результате смешивания необходимо получить однородную смесь, обладающую вполне определенными свойствами. Однородной, считается смесь, любая проба из которой, взятая в достаточно большом по сравнению с размерами самого крупного заполнителя объеме, имеет один и тот же постоянный состав.

Классификация бетоносмесителей:

1. – по назначению – бетоносмесители, растворосмесители;

2.- по режиму работы – непрерывного и циклического действия;

3.- по типу двигателя – двс, электродвигатели;

4. – по количеству двигателей - одно, двух;

5. – по типу силовой передачи – механическая, объемный гидропривод,

пневмопривод ( в системе управления);

6. – по системе управления – ручной, электро- , пневмо -,гидропривод;

7. - по принципу перемешивания :

- со свободным перемешиванием, при В/Ц ˃0,5-0,6;

- с принудительным перемещиванием, при В/Ц ˃0,3;

- вибросмесители, при В/Ц ˂0,3.

Два последних принципа используются только для приготовления растворов!

8. – по использованию (применению) – строительные, дорожные, автобетоносмесители;

9 – по расположению оси смесителя: а)- с неподвижной осью (горизонтально- , вертикально- , наклонно-), б) – с подвижной;

10. – по типоразмеру в соответствие с ГОСТ 16349 по готовому замесу в (литрах) – 100, 250, ……3000л.

Основные параметры смесителей

Vз- разгрузочный объем (готовый замес);

Vп – производственный (зазгрузочный) – объем сухого замеса;

Vз = Vп*Кв; где Кв – коэффициент выхода смеси – уменьшение объема за счет переупаковки частиц заполнителя. Кв ˂ 1.

Кв = 0,65 – 0,70 – коэф. выхода для бетона;

Кв = 0,85 – 0,95 – коэф. выхода для растворов.

Vг – геометрический объем = (2,25 – 2,75) Vп.

D – диаметр барабана; L – длина барабана. D/ L – обычно= 1,4-1,6.

Vг = π D2/4* L.

Если известны параметры прототипа, то можно воспользоваться теорией подобия, согласно которой необходимый параметр может быть определен согласно зависимости:

L

= Lпр ,

где Lпр,

,

где Lпр,

Смесители гравитационного типа

Конструктивно гравитационные смесители имеют форму барабана цилиндрической или грушевидной формы (Рис.9 и Рис.10), который вращается вокруг своей оси. По внутренней поверхности барабана расположены лопасти по винтовой линии. Лопасти двух типов: приемные и перемещивающие. Первые служат для перемещения смеси в среднюю часть барабана. Перемешивающие лопасти служат для перемешивания составляющих бетонной смеси. Стенки барабана изготавливаются из листовой конструкционной стали. Для защиты от износа, они покрываются с внутренней стороны облицовкой из листов износостойкой стали.

При вращении барабана смесь поднимается лопастями и силами трения на некоторую высоту, а затем сбрасывается (перемещается вниз). Для свободной циркуляции смеси объем барабана должен быть в 2,5- 3,0 раза больше Vп. Скорость вращения смесительного барабана не должна быть большой, чтобы центробежные силы не препятствовали процессу смешивания составляющих бетона. Гравитационные смесители могут быть циклического или непрерывного действия. Назначение смесителей – получение качественно перемешанной – гомогенной, смеси. Качество приготовления смеси в этих смесителях зависит от времени перемешивания. Оно здесь больше, чем у смесителей принудительного действия. Качество у смесителей непрерывного действия несколько хуже, чем у смесителей циклического действия.

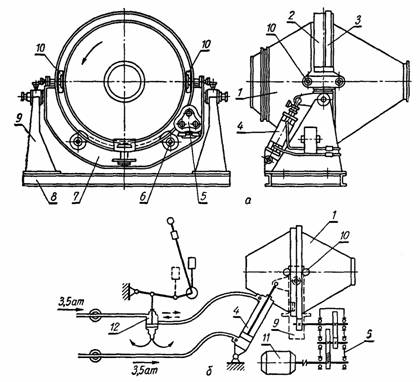

Рис.9 Бетоносмеситель с двухконусным барабаном:

а — общий вид; б — кинематическая схема: 1 — барабан; 2 — бандаж; 3 —зубчатый венец; 4 — гидроцилиндр; 5 — редуктор; 6 — ролики; 7 —траверса; 8 — рама; 9 — стойки: 10 — ролики: // — двигатель: 12 — золотник.

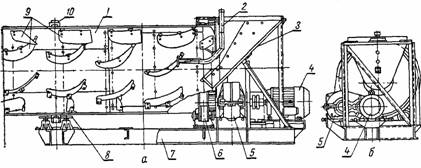

Рис. 10.Бетоносмеситель непрерывного действия:

а — продольный разрез; б — вид со стороны загрузочного отверстия; 1 — барабан 3 — лоток; 4 — электродвигатель 5 — редуктор; 6 — ролики; 7 — рама; 8 — ролики; 10 — бандаж.