- •Комплексная механизация работ на производственных базах.

- •Р ис. Классификация средств комплексной механизации работ на производственных базах

- •Сборка звеньев на производственной базе.

- •П осле этого шпалы по цепному конвейеру стенда продвигаются к запрессовочному станку. Одновременно козловым краном подаются рельсы, и два монтера (стропальщики) укладывают их на катковые

- •Разборка звеньев путевой решетки на производственной базе.

- •Требования безопасности при разборке и сборке звеньев путевой решетки

- •Производственных баз

П осле этого шпалы по цепному конвейеру стенда продвигаются к запрессовочному станку. Одновременно козловым краном подаются рельсы, и два монтера (стропальщики) укладывают их на катковые

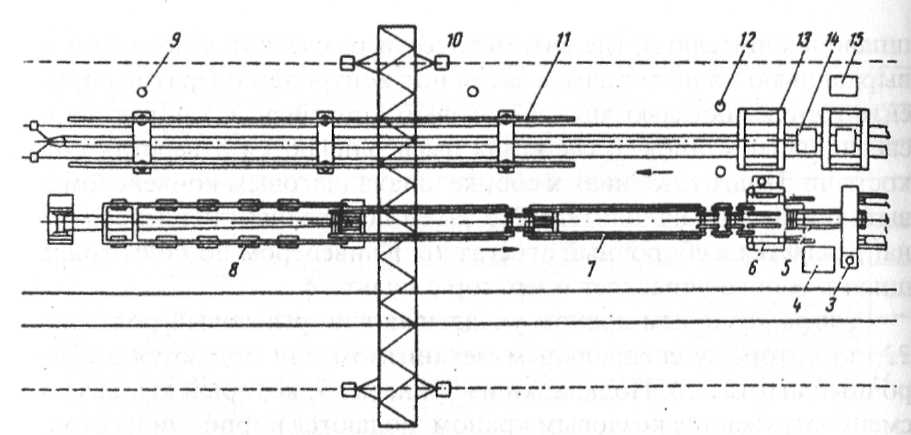

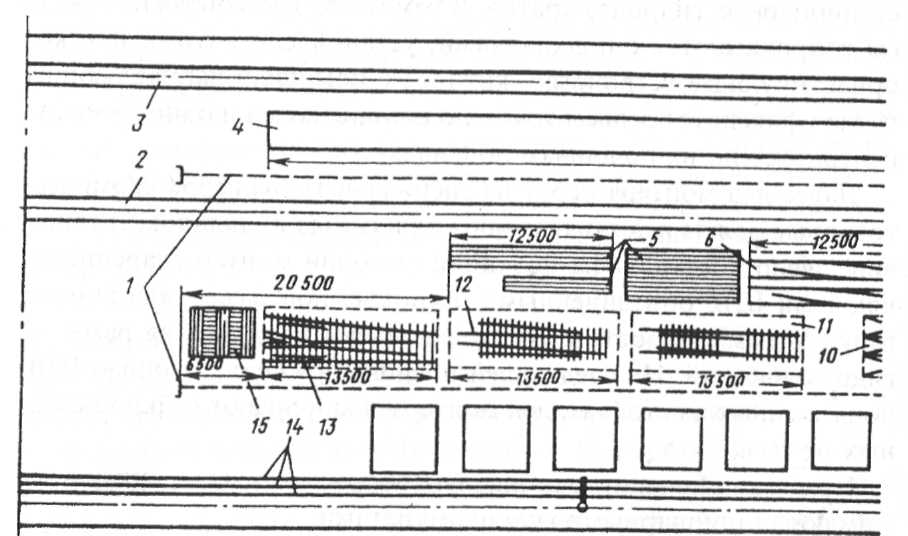

Рис. 5.16. Схема технологической линии ППЗЛ-650 для сборки путевой

решетки с деревянными шпалами:

1— подкрановый путь; 2 — транспортный путь; 3 — склад деревянных шпал; 4 — склад рельсов; 5 — козловой кран; б — платформы с роликовым транспортером для погрузки готовых звеньев; 7 — место доводки звена; 8 — готовое звено на приемных тележках; 9 — запрсссовочпый станок; 10 — катковые опоры стенда для рельсов; 11 — бункера для скреплений; 12 — стенд с цепным конвейером; 13 — сверлильный станок; 14 — наклонный рольганг; 15 — наклонный цепной транспортер; 16 — шпалопитатсль

опоры 10 стенда, четыре монтера наживляют наружные и внутренние пришивочные костыли. Шпалы с наживленными костылями поступают в запрессовочный станок 9, где их плотно пришивают к рельсам. По мере готовности звено поступает на приемные тележки 8, а затем козловыми крапами подвозится к месту доводки 7, где четыре монтера проверяют его по шаблону, устанавливают прОтивоугоны по схеме, укладывают накладки с болтами на звено и устанавливают автостыкователи. Звено грузят на платформы 6 путеукладочного состава или транспортируют к месту складирования.

Полуавтоматическая поточная линия ЗЛХ-800 производительностью 1000 м/смену При 46 шпалах на 25-метровом звене предназначена для сборки путевой решетки с деревянными шпалами и костыльным скреплением. Линию обслуживают 12 человек, в том числе три оператора звеносборочной линии и два машиниста козловых кранов.

Сборка путевой решетки ведется в следующей последовательности (рис. 5.17).

Шпалы до 2500 шт., уложенные предварительно краном на подвижной склад 8 и приемные цепные конвейеры 7, продвигаются к шпалонакопителю 6, где автоматически разделяются по одной и выравниваются по торцам, а затем под контролем оператора ориентируются постелью вниз и шаговым конвейером 5 подаются в сверлильный станок 3, где в них высверливаются отверстия под костыли. Подготовленная к сборке шпала шаговым конвейером 5 выталкивается в накопитель 2, а затем поперечным конвейером 1 направляется в сборочный агрегат 16. Конвейером по подготовке шпал к сборке управляет оператор с пульта 4.

Рельсы козловым краном укладывают на рельсовый рольганг 22, по которому специальным механизмом они подаются в сборочный агрегат 16. Подкладки из бункера 19, который два раза в смену загружается козловым краном, подаются порциями на стол, где монтер пути на рабочем месте 21 вручную ориентирует их на "постель" и направляет в питатель 20. Питателем подкладки направляются к сборочному агрегату 16. В процессе продвижения

монтеры пути на рабочих местах 18 вручную укомплектовывают их костылями.

В сборочном агрегате 16 шпала центрируется относительно продольной и поперечной осей, рельсы устанавливаются по наугольнику и по ширине колеи, две подкладки с костылями вводятся ребордами по подошвам рельсов и устанавливаются по оси запрессовки. Затем гидроцилиндрами сборочного агрегата шпала напрессовывается снизу на костыли, которые своими головками упираются в специальные пуансоны. После пришивки шпалы механизм передвижения звена перемещает рельсы на шаг эпюры, и цикл повторяется. Время от момента пришивки одной шпалы до пришивки следующей задается командным аппаратом и может быть равно 10, 12 или 15 с. Сборочным агрегатом управляет оператор с пульта 17.

Собираемое звено надвигается головками на ролики приемных рам 13 и по выходе из них под действием собственного веса опускается сначала на первую, затем на вторую и третью тележки 14. Монтеры пути на рабочих местах 12 укладывают на звенья накладки с болтами. Собранное звено под управлением оператора с пульта 15 откатывается на тележках 14 к перегружателю 11, где оно снимается, а тележки возвращаются к сборочному агрегату для приема следующего звена. Готовое звено стропуется стропаль- щиками и козловыми кранами 10 укладывается в штабель или на роликовые платформы укладочного поезда.

Для сборки звеньев сжелезобетонными шпалами применяют поточные линии ЗЛХ-500 конструкции ПТКБ ХабИИЖТа, ЗЛЖ-650 конструкции ПКБ Главстроймеханизации, а также технологическая линия ТЛС конструкции ПТКБ ХабИИЖТа, ПЗЛ-850, "Смолянка".

Технологическая линия ЗЛХ-500 предназначена для сборки звеньев с железобетонными шпалами и скреплениями КБ. Производительность линии 500 м/смену. Ее обслуживают 29 человек. Она смонтирована на двух параллельных путях с междупутным расстоянием 3,6 м.

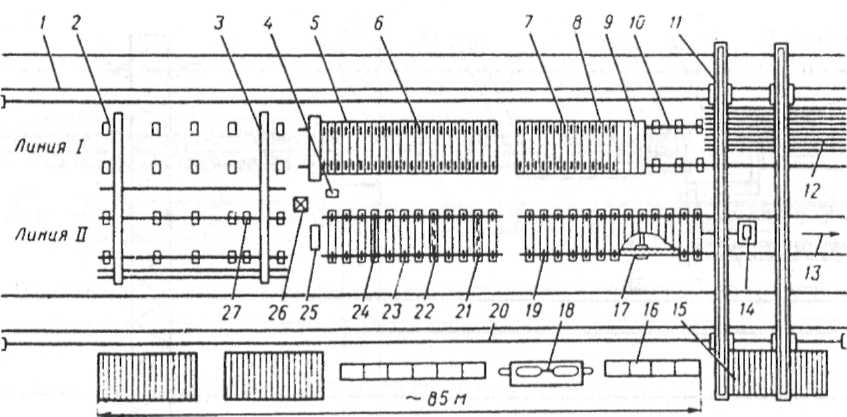

Технология сборки сводится к следующему (рис. 5.18).

На первом пути смонтирован транспортер, состоящий из опорных балок с роликами, которые установлены вдоль линии на расстоянии 2—2,5 м один от другого.

Два стропальщика укладывают на ролики рельсы, соединяя их накладками. Затем они берут из штабеля, который может находиться как под консолями крана, так и в его пролете, пакет шпал (32 шт.), и, перехватывая их по 4 шт., раскладывают на рельсах. После проверки шаблоном отверстий в шпалах три

монтера пути с каждой стороны конвейера раскладывают прокладки и устанавливают на место скомплектованные закладные болты.

Подготовленные таким образом шпалы по роликам перемещаются до соприкосновения с отсекателем, а затем по поперечному цепному транспортеру поступают на рельсы второго потока. Передвижение по первому потоку производится двумя тяговыми механизмами, состоящими из электродвигателей, редукторов и приводных роликов (по две пары на каждом рельсе), контактирующих с головкой и подошвой рельса. Ролики сверху и снизу прижимаются к рельсу специальными гидроцилиндрами.

Рельсы первого потока, освобожденные от шпал, тяговым механизмом продвигаются на специальную площадку. Монтер пути с помощью двух синхронно работающих тельферов перекладывает один из них на левую нить по ходу движения роликового транспортера второго потока, а другой — в штабеля. Правый рельс второго потока берется из штабеля, подготовленного накануне каждой рабочей смены и уложенного рядом с потоком.

Начальная позиция второго потока — рельсовая эстакада. Она состоит из нескольких рамных стоек, прикрепленных болтами к рельсам, а также из пути, на котором смонтирован этот поток линии. Стойки имеют вверху опорные ролики для перемещения рельсов собираемого звена. Ниже уровня монтажных рельсов находятся эпюрные рельсы с колеёй 1850 мм, предназначенные для раскладки на них по эпюре шпал, поступающих с поперечного транспортера первого потока. Эпюрные рельсы снабжены съемными упорными пластинами, расположенными на расстоянии, зависящем от эпюры шпал. Когда шпалы движутся по поперечному транспортеру, монтер пути укладывает на подкладки лежащие на них прокладки.

Эпюрные и монтажные рельсы перемещаются по потоку шаговым кривошипно-шатунным механизмом, который толкает эпюрные рельсы и перемещает их на шаг эпюры. Чтобы монтажные и эпюрные рельсы передвигались одновременно, их соединяют стяжками.

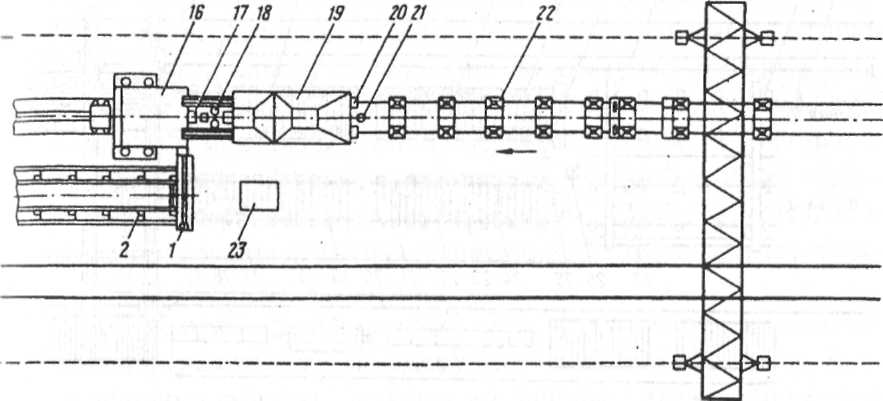

Р

ис.

5.17. Схема полуавтоматической поточной

звеносборочной линии ЗЛХ-800:

ис.

5.17. Схема полуавтоматической поточной

звеносборочной линии ЗЛХ-800:

1,2,5, 7 — конвейеры: поперечный, накопитель, шаговый, приемный; 3 — сверлильный станок: 4 — пульт управления конвейером для подготовки шпал к сборке; 6 — шпалопитатель; 8 — подвижной склад шпал; 9 — рабочие места стропальщиков; 10 — козловые краны; 11 — перегружатель звеньев; 12,18, 21 — рабочие места монтеров пути; 13 — приемная рама; 14 — тележка для приема и перемещения звеньев; 15, 17 — пульты для управления соответственно передвижением звена и сборочным агрегатом; 16 — сборочный агрегат; 19 — бункер; 20 — питатель; 22 — рельсовый рольганг; 23 — станция гидропривода шпалопитателя

Рис. 5.18. Схема технологической линии ЗЛХ-500: / — подкрановый путь, 2 — козловые краны, 3 — склад рельсов, 4 — монтажные рельсы, 5 — роликовый транспортер, 6 — раскладка пакетов шпал, 7 — установка прокладок под подкладки, 8 — постановка подкладок, 9 — установка скомплектованных закладных болтов, 10 — направляющий каток, 11 — поперечный транспортер, 12 — портальные рамы с тельферными подъемниками, 13 — механизм подъема монтажных рельсов, 14 — главный пульт управления, 15 — раскладка прокладок под рельс, 16 — ориентирующее устройство, 17 — установка скомплектованных клеммных болтов, 18 — полуавтомат для завинчивания гаек клеммных болтов, 19 — полуавтомат для завинчивания гаек закладных болтов, 20 — доводка звена, 21 — транспортная тележка, 22 — лебедка транспортной тележки, 23 — склад готовой продукции, 24 — транспортный путь, 25 — склад железобетонных шпал, 26 — бункер для скреплений, 27 — цех комплектации клеммных и закладных болтов

За поперечным транспортером сборочного потока установлена транспортная тележка на длину всего собираемого звена. Когда на эпюрных рельсах уложены все шпалы, тележка снимает с них звено и передвигает его по позиции до момента уборки звена краном. Тележка перемещается в обоих направлениях лебедкой, трос которой закольцован.

Во время снятия звена тележка вывешивается четырьмя парами стационарных гидродомкратов. В том месте, где монтажные рельсы соприкасаются с подкладками, установлено автоматическое ориентирующее устройство, которое с помощью направляющих катков фиксирует рельсы точно по ширине колеи и одновременно центрирует по их подошвам подкладки.

Далее два монтера берут из специальных бункеров скомплектованные болты и устанавливают их в гнезда подкладок. В таком виде звено поступает на позицию, где один монтер спаренными ключами ШВ, объединенными на подъемной раме, завинчивает гайки клеммных болтов. Привод подъема и опускания рамы — гидравлический. На следующей позиции также с помощью ШВ, подвешенных на стойках, два монтера завинчивают гайки закладных болтов.

При завинчивании гаек шпалы собираемого звена снизу поджимают стационарными гидродомкратами.

Готовое звено снимают с тележки и доставляют к месту доводки, где два монтера довинчивают гайки отдельных клеммных и закладных болтов,

смазывают концы рельсов и накладки графитовой смазкой, укладывают

накладки с болтами на шпалы, устанавливают автостыкователи. Затем готовое звено грузят на подвижной состав.

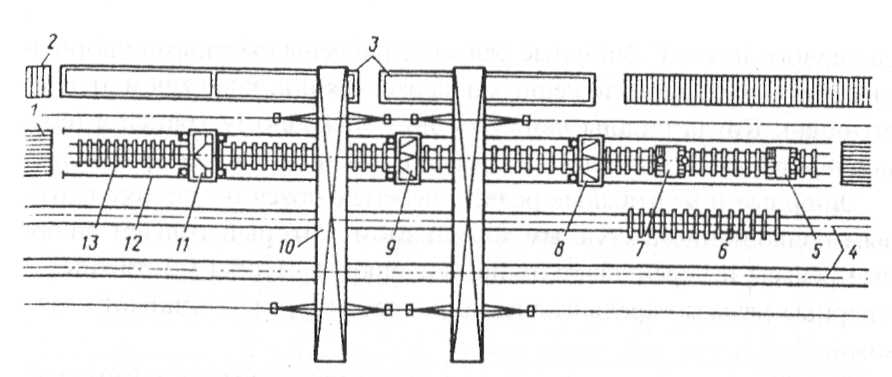

Рис. 5.19. Схема технологической линии ТЛС конструкции ПТКБ ХабИИЖТа: 1

рельсы; 2 — шпалы; 3 — бункера со скреплениями; 4 — пути; S> 7 — Устройства для заворачивания гаек клеммных и закладных болтов; 6 — склад звеньев; 8,9,11 — устройства для раскладки закладных сборок, клеммных сборок, накладок и стыковых болтов, прокладок и подкладок; 10 — козловые краны; 12 — объемлющий путь; 13 — путь-стенд

Р

ис.

5.20. Схема секции сборки стрелочных

переводов, оснащенной двусторонним

трехниточным стендом и козловым краном

КДКК-10:

ис.

5.20. Схема секции сборки стрелочных

переводов, оснащенной двусторонним

трехниточным стендом и козловым краном

КДКК-10:

1 — подкрановый путь, 2 — погрузочно-разгрузочный путь, 3 — обгонный путь, 4 — площадка для складирования переводных механизмов и скреплений, 5, б, 7, 9, 10 — штабеля соответственно рельсов, рамных рельсов с остряками, контррельсов, переводных брусьев, крестовин, 8 — двусторонний трехниточный стенд, //—13 — готовые блоки, 14 — троллейная и осветительная линии, 15 — переводные брусья длиной 4,5м и более

Технологическая линия ТЛС (рис. 5.19) производительностью 800 м/смену предназначена для сборки звеньев путевой решетки с железобетонными шпаламии представляет собой комплекс самоходных устройств, перемещающихся вдоль пути-стенда в определенной технологической последовательности.

Работа линии начинается с раскладки шпал на пути-стенде 13. Шпалы подаются козловым краном 10, а затем вручную монтеры раздвигают их по эпюре. После этого с устройства 11 четыре монтера раскладывают прокладки и подкладки под рельс. Рельсы укладывают козловым краном при помощи траверсы. С устройств 9 и 8 вручную на шпалы раскладывают клеммные и закладные сборки, которые устанавливают специализированные бригады, продвигающиеся вдоль пути перед устройствами 7 и 5. Эти устройства под управлением операторов заворачивают гайки закладных и клеммных болтов. Готовые звенья козловыми кранами 10 перегружаются на склад 6. В процессе сборки заняты 32 чел.

Устройства 8, 9, 11 и 5. 7— самоходные четырехколесные тележки. Первые три, предназначенные для раскладки скреплений, перемещаются по объемлющему пути 12, а последние две — для заворачивания гаек — по рельсам собираемого пути.

Устройство 11 для раскладки прокладок и подкладок состоит из рамы, на которой впереди (по ходу движения) установлены две площадки для монтеров, раскладывающих резиновые прокладки и подкладки под рельс на шпалы. Прокладки размещены на навесной площадке. Сзади на раме устройства расположена съемная площадка с двумя рабочими местами для монтеров, которые берут подкладки из бункера и опускают на дно лотка.

Все устройства, входящие в состав линии, укомплектованы одним силовым гибким кабелем, подключенным к питающим колонкам штепсельной кабельной вилкой, а к устройству — штепсельной розеткой.