Производство алюминия

Алюминий — серебристо-белый металл, обладающий хорошей электропроводностью и теплопроводностью. По электропроводности он уступает только серебру и меди. На воздухе в присутствии влаги алюминий покрывается синевато-серой пленкой, защищающей его от дальнейшего окисления. Плотность алюминия 2700 кг/м3, температура плавления 658°С. Главные природные запасы алюминия заключены в бокситах, алунитах, нефелинах и глинах. Наибольшее промышленное применение получили бокситы, которые содержат 30... 57% А1203 и пустую породу.

Технология производства алюминия включает следующие процессы: получение чистого глинозема из руд, получение первичного алюминия электролизом глинозема, рафинирование первичного алюминия. Чистый глинозем получают из бокситов щелочным, кислотным, электрометаллургическим и комбинированным методами.

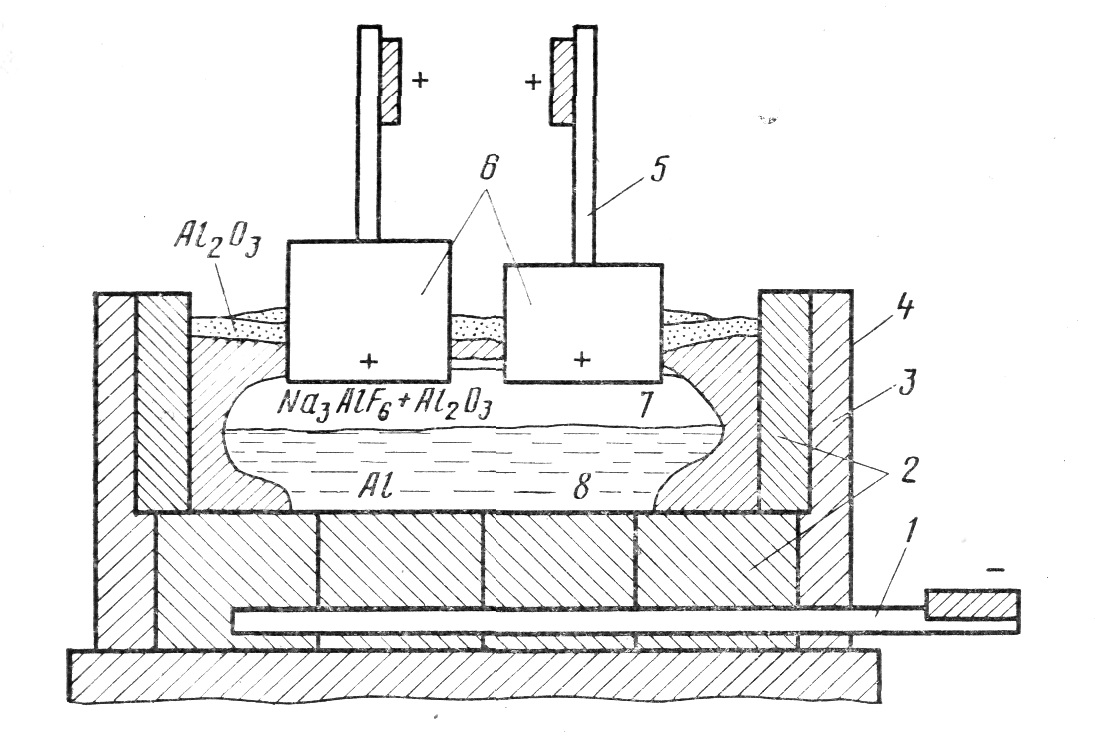

Металлический алюминий получают по методу, разработанному профессором П. П. Федотьевым в 20-х годах XX в., — электролизом глинозема, растворенного в криолите. Электролизная ванна заключена в стальной кожух 4 (рис. 3), внутри она выложена угольными блоками 2. К подине подведены катодные шины 1, и весь корпус ванны является, таким образом, катодным устройством. Анодами служат угольные блоки 6, которые присоединены к электрододержателям 5. Через загруженную глиноземом и криолитом ванну пропускают постоянный ток силой 70...75 кА и напряжением 4...4,5 В. Шихта нагревается и расплавляется теплотой, выделяющейся при прохождении тока между анодом и катодом. Рабочая температура составляет 930...950°С. Образующийся в процессе электролиза жидкий алюминий собирается на подине ванны, откуда его выкачивают вакуум-насосом в ковш.

Рис 3— Схема электролизной ванны для получения алюминия:

1— катодные шины; 2— угольные плиты; 3— футеровка; 4— кожух; 5— анодные стержни; 6— угольные блоки; 7— шихта; 8— дно ванны

Для очистки расплавленного алюминия от растворенных в нем газов и примесей его продувают в течение 10...15 мин хлором.

После рафинирования хлором получают алюминий чистотой до 99,85%, а после дальнейшего электролитического рафинирования — чистотой до 99,99%.

Производство титана

Титан — металл серебристого цвета, плотностью 4500 кг/м3 с температурой плавления 1660 °С. Титан и его сплавы имеют большую коррозионную стойкость, жаропрочность и легко поддаются механической: обработке. Они хорошо куются, штампуются и прокатываются в листы, ленты и даже в фольгу. Наиболее распространенными рудами для производства титана являются ильменит FeO·TiO2 и рутил TiO2.

Существует несколько способов получения металлического титана из руд. Наиболее широкое применение на заводах получил магнийтермический способ производства титана, который включает следующие технологические операции: обогащение титановой руды; плавку на титановый шлак; получение четыреххлористого титана TiCl4; восстановление титана магнием; очистку титана. Из титана и его сплавов изготовляют насосы для перекачки агрессивных жидкостей, применяемых на животноводческих фермах, которые работают во много раз дольше аналогичных насосов, изготовленных из чугуна, стали и других материалов. Применение деталей из титана и его сплавов в двигателях внутреннего сгорания позволяет снизить массу этих двигателей примерно на 20%.