16.4. Вантажопереробка і вибір складського устаткування

Сучасний ефективний склад - це підприємство, на якому вантажі знаходяться в постійному русі. Такі склади ще називають "живими складами" [106], підкреслюючи тим самим пріоритет руху товарно-матеріальних потоків, а не зберігання запасів. Тому, головне в складському господарстві - це вантажопереробка [17].

Термін вантажопереробка (Materials Handled) прийшов до нас з-за кордону і, як відмічають фахівці, досить важко піддається точному визначенню. У рамках цього курсу під вантажопереробкою розумітимемо сукупність усіх складських операцій, яким піддаються вантажі і враховувати ту обставину, що вантажопереробка завжди пов'язана з рухом і переміщенням на короткі відстані певної кількості різних товарно-матеріальних потоків [107,109].

Як вже відзначалося вище, матеріальні потоки вантажів, що проходять через склад, зазнають серйозні зміни. По-перше, це викликано тією обставиною, що партії вантажів, що поступають на склад, як правило, більші за ті, які потрібно для відправки із складу споживачам. По-друге, часто споживачам вимагається відправити різні види вантажівв партії , тобто необхідно укомплектувати відправку (підібрати вантажі в суворій відповідності з вимогам замовника). Виходячи з цього, головне завдання вантажопереробки - розкруплення вантажів, що поступають на склад партій, і комплектація (підбірка) відправок. Щоб вирішити це завдання, необхідно виконати усі операції внутрішньоскладського технологічного процесу (див. мал. 16.1). Не дивлячись на те, що функції різних складів можуть істотно відрізнятися один від одного (відповідно відрізнятиметься і набір операцій, що входять у внутрішньоскладський технологічний процес), основний комплекс складських операцій, пов'язаних з вантажопереробкою, може бути представлений в наступному вигляді: розвантаження транспортних засобів і приймання вантажів; переміщення вантажів усередині складу (розміщення на зберігання і підбірка); відправка вантажів споживачам (перевірка підготовлених до відправки вантажів і вантаження транспортних засобів).

Для ефективного виконання перерахованих операцій системи вантажопереробки повинні проектуватися з таким розрахунком [17], щоб: 1) забезпечувалася максимальна безперервність матеріального потоку; 2) велика частина складського устаткування призначалася для переміщення вантажів, а не для їх зберігання, була

Транспортні і навантажувально-розвантажувальні засоби 676

уніфікована, стандартизована і максимально завантажена; 3) вантаж переважно переміщався під дією сили тяжіння (власною вагою); 4) співвідношення власної ваги НРЗ і їх вантажопідйомності прагнуло до мінімуму (іншими словами НРЗ повинні мати максимальне корисне навантаження).

Продуктивна робота складу безпосередньо залежить від використовуваного устаткування, міри оснащення ним усіх операцій технологічного процесу і системи управління цими операціями.

Усе устаткування, вживане на складі, можна розділити на три великі групи: устаткування для навантажувально-розвантажувальних робіт; устаткування для внутрішньоскладського переміщення і зберігання вантажів і устаткування для обліку і контролю. При деталізації функцій, які відводяться устаткуванню при вантажопереробці, його можна представити, що складається з наступних груп, показаних в таблиці. 16.3 [44].

Таблиця 16.3. Поділ складського устаткування за його функціями у вантажопереробці

Групи устаткування |

Види устаткування, що входить в групи |

1. Технологічне устаткування: 1.1. Тара і товароносії 1.2. Засоби, призначені для догляду за товарами

1.3. Для зберігання |

Піддони, контейнери, грати, цистерни, бункеры Промислові пилососи, машини для підмітання сміття, установки газації, засоби перевантаження, прилади контролю Стелажі (поличні, ячеичные, наскрізні, прохідні, гравітаційні, консольні, пересувні і інших типів) |

2. Для вантаження, розвантаження і формування складської вантажної одиниці |

Піддони і контейнери; машини для виміру, обмотки, різання; засоби транспортування і перевантаження; техніка для робочих операцій по перевірці якості; підйомні столи, поворотні пристрої, рампи, вирівнюючі, перекидні містки; устаткування для контролю габаритів і маси вантажу |

Розділ 16. Склади і складські операції 677

Закінчення таблицею. 16.3

Групи устаткування |

Види устаткування, що входить в групи |

3. Для сортування і комплектування |

Різні типи устаткування для розсортовування, підбірки, комплектування (пакетоформуючі і пакеторозформуючі машини, візки для підбірки замовлень, піддони, різні види тари, столи та ін.) |

4. Підйомно-транспортне статкування для транспортування і складування |

Усі типи: візків, електрокар, електро-штабелерів, кранів, електро- і автонавантажувачів, конвеєрів, елеваторів і багато інших видів навантажувально-розвантажувальних і транспортуючих засобів |

За аналогією з класифікацією складів за мірою технічної озброєності, системи вантажопереробки діляться на немеханізовані, механізовані, автоматизовані (частково і комплексно) і комп'ютеризовані. Детально про ці системи викладено в роботах [31, 63, 113, 117 та ін.], тут обмежимося їх короткою характеристикою і наведемо декілька прикладів, що дозволяють утямити суть цих систем.

Немеханізовані системи вантажопереробки: усі внутрішньоскладські операції з вантажем виконуються вручну. На жаль, доля ручної праці на складах (особливо невеликих) ще досить велика.

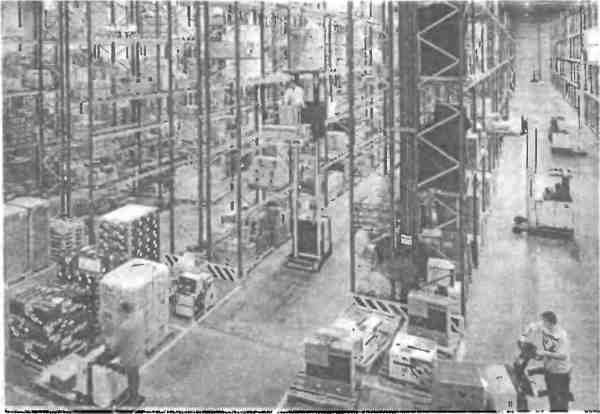

Механізовані системи вантажопереробки можуть бути частково- і комплексно-механізованими. У частково механізованих систем велика частка операцій з вантажами виконується вручну або з використанням засобів малої механізації (мал. 16.6). Звичайно це розвантаження і вантаження транспортних засобів, укладання вантажів на піддони і конвеєри. У комплексно-механізованих системах більшість основних операцій з вантажами механізована. У цих системах використовується безліч різновидів НРЗ, про які детально було розказано в главі 11 справжнього підручника.

Автоматизовані системи вантажопереробки : розрізняють частково- і комплексно-автоматизовані системи. Якщо автоматизація часткова, то такі системи часто називають напівавтоматизованими.

Транспортні і навантажувально-розвантажувальні засоби 678

Мал. 16.6. Механізована система вантажопереробки на складі тарно-пакувальних і штучних вантажів з використанням вилкових електронавантажувачів і ричтраків

Частково автоматизовані системи. Напівавтоматизовані системи розгортаються на комплексно-механізованих складах, які на додаток до механічних ПРС оснащуються ще і автоматичними пристроями. Автоматизації піддаються окремі основні дії пристроїв і машин, операції або групи операцій, пов'язані з переробкою вантажів, процеси контролю, регулювання і управління. Прикладами напівавтоматизованих систем вантажопереробки можуть служити:

а) системи автоматичного управління навантажувально-розвантажувальними засобами - НРЗ по території складу переміщаються без водія, для цього використовуються оптичні і електромагнітні пристрої, а також сучасні інформаційні технології із застосуванням ЕОМ і відеотехніки. Оптичні пристрої побудовані на ефекті віддзеркалення світлового сигналу, електромагнітні, - на ефекті електромагнітної індукції. Ці пристрої розміщують на борту НРЗ, а на поверхню підлоги складу в першому випадку наноситься светоотражающая смуга, в другому - під підлогою складу прокладають електричний кабель. При використанні відеотехнологій взагалі не потрібно светоотражающие смуги і електричні кабелі;

Розділ 16. Склади і складські операції 679

б) автоматизовані і комп'ютеризовані сортувальні лінії - використовують пристрої оптичного сканування, які читають маркування, нанесене на упаковку (наприклад, штрих-код), з тим або іншим вантажем (підібраним на складі у відповідності із замовленням), і рухомим по конвеєру, і автоматично направляють цю упаковку в потрібне місце відвантаження;

в) роботи і похилі стелажі - найбільше распространение роботи на складах отримали на операціях, пов'язаних з разук рупнением і утворенням вантажних одиниць, а також при роботах в небезпечних або несприятливих для людини умовах. Роботи розпізнають упаковки, вибирають потрібні і поміщають їх на стрічку конвеєра або знімають їх з нього. Похилі (гравітаційні) стелажі використовують на складах з великою номенклатурою і високою оборотністю вантажів. Гравітаційні стелажі забезпечують потоковий рух вантажів з дотриманням принципу "першим прийшов - першим вийшов" (у літературі для позначення цього терміну часто використовується абревіатура ФІФО від англійського FIFO - “first in, first out”)

Комплексно автоматизовані системи. Переважна більшість операцій в цих системах виконуються без участі людини. Управління операціями здійснюється з диспетчерського пульта за заданою програмою. Прикладами комплексно автоматизованих систем можуть служити:

а) системи підбору замовлень - система підбору замовлень була одним з перших дослідів автоматизації вантажопереробки, тому в ній ще використовувалася ручна праця на етапах завантаження і розвантаження конвеєрних ліній. Основу системи складали гравітаційні стелажі, встановлені один на одного в декілька ярусів. Упаковки з вантажем завантажувалися з вищого боку стелажу і під дією сили тяжіння переміщалися по похилому роликовому конвеєру вниз до упору. На рівні нижньої частини кожного із стелажів розміщувалися приводні конвеєрні лінії. По команді з пульта упори, утримуючі упаковки, з вантажем забиралися, і вони починали поступати на конвеєри, які, у свою чергу, транспортували їх в місця відвантаження. Різновидом описаної системи може служити склад кондитерської фабрики (мал. 16.7). У цій системі подача вантажів на стелажі і зняття з них виконується ковшовими елеваторами. Нині в системах підбірки замовлень вдалося повністю автоматизувати переміщення вантажних одиниць від моменту їх вступу на склад до відвантаження споживачам. Роботою усієї системи управляє комп'ютер, який обробляє замовлення, що поступають

Транспортні і навантажувально-розвантажувальні засоби 680

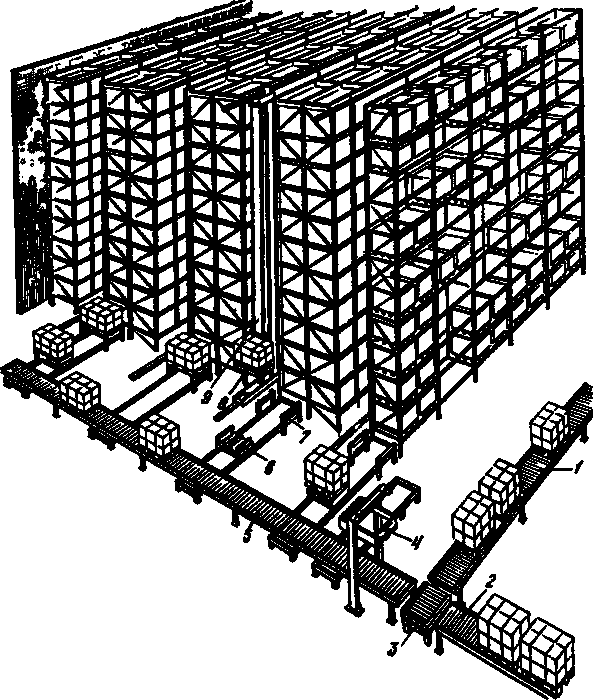

Мал. 16.7. Система підбірки замовлень з використанням гравітаційних стелажів і люлечных елеваторів :

1 - кінці потокових ліній; 2, 4 - люлечные елеватори для завантаження і розвантаження стелажів вантажами відповідно; 3 - гравітаційні роликові стелажі; 5 - стрічковий конвеєр, що подає вантажі до фронту вантаження вантажу

і контролює стан запасів вантажів на складі. Продукція, що поступає на склад, автоматично переміщається в зону зберігання і завантажується на гравітаційні стелажі. Паралельно з цим оновлюється база даних про наявність запасів вантажів на складі. Відповідно до замовлення система складає графік виходу на лінію рухомого складу і його завантаження. У момент подачі рухомого складу під вантаження необхідна кількість вантажу відібрана в тій послідовності, в якій його необхідно завантажувати і автоматично подавати конвеєрами в зону вантаження;

б) автоматизовані транспортно-складські комплекси - використовується концепція автоматизованою комплексною вантажопереробки на основі високостелажного зберігання вантажу (мал. 16.8). У таких комплексах автоматизований увесь внутрішньоскладський технологічний процес від приймання вантажів до їх відправки. Комплекс складається із стелажних конструкцій заввишки до 37 метрів, обладнання для завантаження вантажів в стелажі і вибірки з них, систем комплектування замовлень, приймання (відвантаження) вантажів і системи управління. Система управління в даних комплексах аналогічна описаній вище автоматизованій системі підбірки замовлень;

в) автоматичні і комп'ютеризовані системи - ідея повній комп'ютеризації складських операцій приваблива тим, що на її основі можна створити систему, що поєднує в собі високий рівень управління, яку має автоматизований склад

Розділ 16 Складів і складські операції 681

і операційну гнучкість, властиву механізованим системам вантажопереробки. Основним видом НРЗ в таких системах є вилковий навантажувач, що має на своєму борту термінальний комплекс і що виконує усі операції по командах центрального комп'ютера, який зберігає усю інформацію про операції вантажопереробки у своїй базі даних. Це дозволяє оперативно ана-

Мал. 16.8. Автоматизований високостелажний склад: 1,2 - роликові конвеєри; 3 - поворотна секція конвеєра; 4 - пристрій для перевірки розмірів вантажів; 5 - розподільний конвеєр; 6 - перевантажувальний пристрій; 7, 8 - завантажувальний (стартова) майданчик, з цього майданчика вантаж забирає кран-штабелер і переміщає в потрібний осередок стелажу; 9 - кран-штабелер

Транспортні і навантажувально-розвантажувальні засоби 682

лізирувати ситуацію, що складається, і знаходити найбільш раціональні способи завантаження складського устаткування. Конструкція і планування складів, що використовують комп'ютеризовані системи, залишаються практично такими ж, як і у звичайних механізованих складів. У розробці описаних систем зроблені тільки перші кроки, проте існуючі тенденції в розвитку НРЗ, засобів автоматизації і комп'ютеризації дозволяють сподіватися на прогрес в цій області (мал. 16.8).

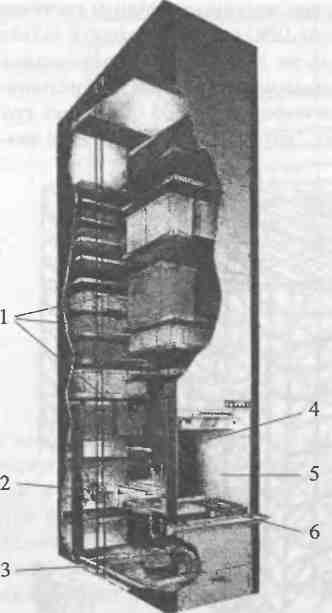

Мал.

16.9. Автоматична система складування

KARDEX

SHUTTLE

: 1 - вантажі різної висоти; 2 - екстрактор;

3 - привід з частотним регулюванням; 4

- світлодіодні растрові грати; 5 - простір

дії світлодіодного захисту; 6 - робоче

вікно

За рахунок цього, досягається економія як складських площ, так і засобів, необхідних для організації зберігання вантажу. Ця система забезпечує не лише висотне штабелювання, але і швидке витягання будь-якого з вантажів з цього штабелю, що зажадалися оператором, які доставляються до робітника окну. Це вікно виконане з урахуванням усіх ергономічних вимог і вимог техніки безпеки. В цілях зниження витрат часу на проведення операцій складання і збору вантажних

Розділ 16. Склади і складські операції 683

одиниць з піддону-накопичувача реалізований безпосередній доступ оператора до вантажу "згори".

Переміщення піддонів з вантажем до робітника окну або, навпаки, транспортування їх на вільне для складування місце виконується за допомогою екстрактора з електронним регулюванням швидкості. Піддони розміщуються біля передньої і задньої вертикальних стінок шафи. У центральній частині шафи передбачена шахта для переміщення екстрактора.

Залежно від маси піддону, що транспортується, електронний регулювальник швидкості переміщення екстрактора забезпечує повільне переміщення важких піддонів і швидке переміщення легких піддонів. Для переміщення крихких і особливо "чутливих" вантажів можливе налаштування приводу на малу швидкість пересування. Максимальна швидкість підйому екстрактора складає 2 м/с. Інтегрований пристрій захисту від перевантажень підвищує експлуатаційну надійність і безпеку.

Екстрактор центрується усередині шафи в тих, що направляють за допомогою чотирьох направляючих роликів, що запобігає перекосу. Підйомні дверці в задній частині робочого вікна захищають як персонал, так і складований вантаж. Одночасно вони забезпечують захист від повітряної тяги при швидкому русі екстрактора. Частотні розділові фільтри регулюють горизонтальне і вертикальне рухи.

Датчики, розміщені в зоні робочого вікна, миттєво розпізнають висоту того або іншого переміщуваного піддону з вантажем, тим самим, гарантуючи визначення оптимального по висоті місця для його зберігання. Автоматична система розподілу місць для складування піддонів усередині шафи дозволяє зберігати вантажі різної висоти, при цьому вантажні одиниці розподіляються по місцях зберігання без втрат корисного простору. Це гарантує гнучкіше і ефективніше використання наявних площ. Управління автоматичною шафою здійснюється оператором безпосередньо з робочого місця за допомогою клавіатури і дисплейного інформаційного екрану.

Конструкція KARDEX SHUTTLEє модульною системою, що складається з окремих вертикальних блоків заввишки 2,5 м і що збирається за принципом нарощування. Така побудова складського простору гарантує максимальну гнучкість і оптимальне використання будь-яких висот приміщень. Цьому також сприяє можливість висоти останнього блоку змінюватися з кроком 100 мм. Максимальна висота шафи моделі ХР може досягати 30 м і приймати сумарне навантаження до 60 т.

Транспортні і навантажувально-розвантажувальні засоби 684

Вибір усього комплексу складського устаткування ніколи не має однозначного рішення [131]. Загальні підходи до вибору НРЗ були розглянуті в главі 14 справжнього підручника, проте не зайвим буде нагадати про деяких з них, враховуючи ті вимоги і обмеження, які пред'являє до устаткування складська система.

При підборі устаткування необхідно враховувати найрізноманітніші чинники: транспортну характеристику вантажу; об'єм складського вантажообігу; відстань, на яку переміщаються вантажі; об'ємно-планувальні рішення складу (висоту приміщень, ширину проходів і проїздів, розміри воріт, наявність рамп і т. п.); спосіб упаковки; міцність підлоги складів; допустимі навантаження на підлогу будівель, вантажних платформах АТЗ і інших видів рухомого складу (наприклад, вагонів); вид і особливості рухомого складу, яким завозиться і вивозиться вантаж; способи зберігання вантажів (наприклад, наявність і конструкція стелажів), терміни їх зберігання і багато інших чинників.

Крім того, вибиране устаткування повинне відповідати наступним вимогам [44]:

бути надійним в експлуатації, довговічним, ремонтопридатним, безпечним в роботі і обслуговуванні, однотипним (по можливості) і універсальним по функціональному призначенню;

мати високе ККД, достатньою міцністю і стійкістю;

мати запас по вантажопідйомності, власну масу, що не перевищує допустимі навантаження на відповідні елементи складських будівель і обслуговуваних ними транспортних засобів;

відповідати характеристикам самого устаткування і його робочих органів транспортній характеристиці вантажів, що переробляються, а по продуктивності - умовам робіт і пропускної спроможності складу;

враховувати енергетичні можливості складу, вимоги економічної доцільності і технологічної необхідності, а також соціальні і екологічні вимоги.