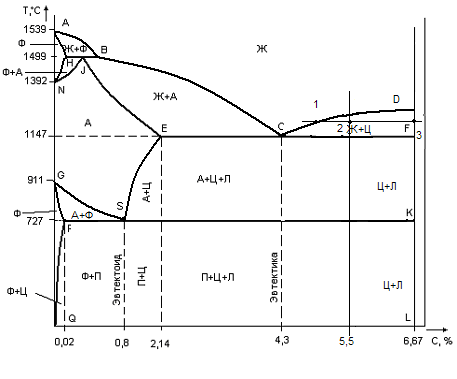

- •1.Анализ диаграммы Fe-c (Fe-Fe3c).

- •3. Список литературы.

- •1.1 Вычертить диаграмму и дать её описание

- •1.2 Структурные составляющие и фазы диаграммы

- •Определение содержания углерода в фазах и количественного соотношения фаз

- •Механические свойства чугуна с содержанием углерода 5,5%

- •Расшифровка марки стали 55хгр

- •2.2 Группа сплавов по назначению.

- •2.3 Метод получения. Предварительная термическая обработка.

- •Основная термическая обработка.

- •Влияние легирующих элементов.

- •Структура и механические свойства полученного изделия.

- •Определения полученных структур.

- •3. Список литературы

Определение содержания углерода в фазах и количественного соотношения фаз

Содержания углерода в жидкой фазе и цементите:

В жидкой фазе содержание углерода определяется т.3 и примерно равно 6,67%.

Содержание углерода в цементите определяется т.1 и примерно равно 4,9%.

Количественное соотношение фаз, в %:

В жидкой фазе:(1-2/1-3)*100%=50%

В цементите: (2-3/1-3)*100%=50%

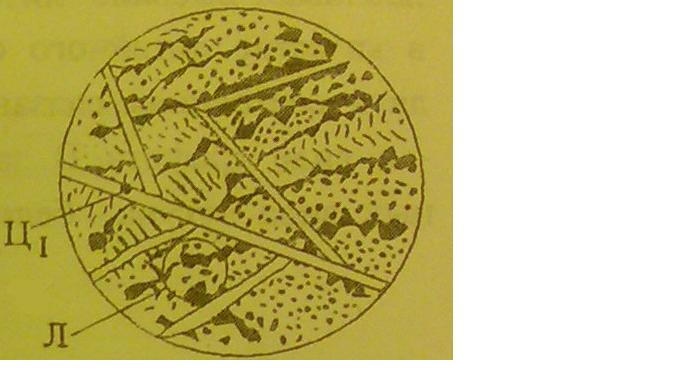

1.5 Микроструктура сплава с содержанием С = 5,5% при комнатной температуре.

Механические свойства чугуна с содержанием углерода 5,5%

Белый заэвтектический чугун. Свойства в большинстве определяются свойствами его основной фазовой составляющей – цементита. Твёрдость 450-800НВ , хрупок и практически не поддается обработке резанием. Является исходным материалом для получения ковких чугунов путём специального графитизирующего отжига.

Расшифровка марки стали 55хгр

Сталь 55ХГР – конструкционная легированная рессорно-пружинная. 0,5% углерода, 1% хрома, 1% марганца, 1% бора.

C |

Si |

Mn |

Ni |

S |

P |

Cr |

Cu |

B |

0.52-0.6 |

0.17-0.37 |

0.9-1.2 |

до 0.25 |

до 0.035 |

до 0.035 |

0.9-1.2 |

до 0.2 |

0.001-0.003 |

Температура критических точек материала 55ХГР:

A1=750ºС A3(Acm)=790ºС Mn=260ºС

Используется для изготовления рессорной полосовой стали толщиной 3 — 24 мм.

2.2 Группа сплавов по назначению.

Рессорно-пружинная сталь.

Рессорно-пружинные стали предназначены для изготовления пружин, упругих элементов и рессор различного назначения.

Стали поступают в виде проволоки и ленты, а также горячекатаного и холоднокатаного проката или катанки, из которых изготовляют пружины. Стали для пружин (ГОСТ 14959—79) должны обладать высокими сопротивлением малым пластическим деформациям (σ0,005 , σ0,2), пределом выносливости (σ-1) и релаксационной стойкостью при достаточной пластичности и вязкости. Для получения этих свойств стали должны содержать более 0,5 % С и быть подвергнуты термической обработке — закалке и отпуску или деформационному упрочнению после патентирования.

2.3 Метод получения. Предварительная термическая обработка.

Метод получения – ковка, механическая обработка для придания точных размеров.

Предварительная термическая обработка – нормализация. Температуру нагрева выбираем Тн = 750ºС-800ºС. В результате нормализации уменьшается размер зерен и снимается внутреннее напряжение полученное в результате получения детали (ковки).

Основная термическая обработка.

Т °С

°С

830-850

830-850

750-800 масло

750-800 масло

воздух

450-470

450-470

вода

нормализация закалка средний отпуск время

Основная термическая обработка – закалка и средний отпуск.

Закалка проводится для получения достаточно высокой пластичности.

При закалке деталь нагревают до температуры Тн = 830-850 ºС. В этом случае сталь с исходной структурой перлит+феррит при нагреве приобретает аустенитную структуру (П + Ф → А) и растворение в аустените цементита и легирующих элементов, в следствии чего увеличивается время выдержки – это влечёт за собой рост аустенитного зерна. Время нагрева рассчитываем из соотношения 2,5мин на мм: ≈40мин.

После этого деталь охлаждают в масле, при охлаждении аустенит превращается в мартенсит закалки (А → М). В результате закалки повышается прочность, износостойкость и твёрдость детали, но повышается хрупкость.

После закалки для уменьшения хрупкости и снятия внутренних напряжений проводим средний отпуск при 450-470 °С. Такой отпуск обеспечивает наиболее высокие пределы упругости и выносливости и релаксационную стойкость. При нагреве закаленной стали до температур среднего отпуска мартенсит распадается на мелкодисперсную смесь феррита и цементита, которая называется трооститом отпуска. Троостит достаточно твердая структура (HRC 40-50), но уже обладает некоторой вязкостью.

Охлаждение после отпуска при 450-470°С следует проводить в воде, что способствует образованию на поверхности сжимающих остаточных напряжений, которые увеличивают предел выносливости рессоры.